h型截割装置和大功率薄煤层采煤机的制作方法

1.本实用新型涉及一种适用于薄煤层采煤机的截割装置和应用了该截割装置的采煤机,属于煤矿机械技术领域。

背景技术:

2.国内外现有的双滚筒薄煤层采煤机通常有两种结构形式:一种为常规布置方式的采煤机,另一种是爬底板布置方式的采煤机。前一种结构形式难以保证较大的过煤空间和配置较大的截割功率,后一种结构形式虽然能够保证较大的过煤空间和配置较大的截割功率,但由于其辅助支撑滑靴作用于底板上方,影响了采煤机行走系统和销轨的正常啮合,对底板要求较高,如果底板太软或起伏太大,会导致采煤机整机适应性变差。

3.现有的上述两种结构形式的薄煤层采煤机因受到整机结构的限制均不能有效解决机面高度、装机功率、过煤空间和整机适应性与稳定性之间的矛盾。常规横向布置的采煤机截割装置,由于截割电机布置在刮板运输机中部槽上方,电机功率越大,其直径也越大,截割电机的尺寸大小直接影响到机面高度和过煤空间,制约着薄煤层采煤机截割功率的提高。综上所述,急需提出一种新型薄煤层采煤机整机结构形式和截割装置,来满足复杂薄煤层工作面的开采要求。

技术实现要素:

4.本实用新型旨在提供一种h型截割装置和大功率薄煤层采煤机,以解决薄煤层采煤机机面高度、装机功率、过煤空间和整机适应性与稳定性之间的矛盾,提高采煤机的适应性和薄煤层的开采效率,满足复杂薄煤层工作面的开采需求。

5.本实用新型的主要技术方案有:

6.一种h型截割装置,包括箱体和安装在箱体内的截割电机与截割传动系统,所述截割传动系统包括依次传动连接的第一齿轮轴组、第二齿轮轴组、第三齿轮轴组、第四齿轮轴组、第五齿轮轴组、第六齿轮轴组、第七齿轮轴组和行星减速机构,所述截割电机的动力输出端指向后方,并与第一齿轮轴组同轴连接,第七齿轮轴组的输出端指向前方,并与行星减速机构的太阳轮同轴连接,所述截割电机的前部及其所在的箱体部分向前悬伸超出第三至第七齿轮轴组的前端,并在左右方向上与行星减速机构并排间隔设置,离合机构安装在截割电机的输出端。

7.所述截割电机的转子通过细长扭矩轴连接第一齿轮轴组。

8.所述第三齿轮轴组可以包括采空侧大齿轮和煤壁侧轴齿轮,采空侧大齿轮通过长花键轴与煤壁侧轴齿轮同轴花键联接,采空侧大齿轮与第二齿轮轴组的惰轮外啮合,第四齿轮轴组包括大齿轮和轴齿轮,大齿轮套在轴齿轮上,并与轴齿轮花键联接,煤壁侧轴齿轮与第四齿轮轴组的大齿轮外啮合,第四齿轮轴组的轴齿轮与第五齿轮轴组的惰轮外啮合。

9.所述箱体内位于第三齿轮轴组处设置一个储油腔。

10.所述行星减速机构的太阳轮的花键端与第七齿轮轴组的大齿轮的内花键相联接,

行星减速机构的行星架通过花键与用于安装滚筒的方形连接套联接,通过设置浮动油封实现方形连接套的动密封。

11.所述箱体的箱体壁实体结构内优选设有互不相通的低压冷却水道和高压冷却水道,箱体的外壳上还设有喷嘴,所述喷嘴的进口与低压冷却水道相通,高压冷却水道与第七齿轮轴组的大端盖上的冷却水道相通,大端盖上的冷却水道与穿过第七齿轮轴组中心的喷雾冷却水管的后端相通,喷雾冷却水管的前端与滚筒上的喷嘴的进口相通。

12.所述截割传动系统的各轴轴线按传动顺序左右方向依次排布,同时这些轴线还按高低错落的折线形式布置,其中第二齿轮轴组的中心轴线较第一齿轮轴组的中心轴线高20mm,第二至第五齿轮轴组的中心轴线等高,第六齿轮轴组的中心轴线较第五齿轮轴组低20mm,第七齿轮轴组的中心轴线较第六齿轮轴组的中心轴线低且二者所在平面相对水平面的夹角为25度。

13.一种大功率薄煤层采煤机,其左截割装置和右截割装置均采用上述h型截割装置,左截割装置和右截割装置左右对称布置在机身的左右两侧,并分别与左牵引行走部和右牵引行走部铰接,所述机身由左牵引行走部、电气控制箱和右牵引行走部从左向右两两固定组成,左、右牵引行走部各自与电气控制箱之间采用液压螺栓联接和圆柱销定位,左、右截割装置中除箱体外的其余内部各零部件具有左右互换性。

14.左牵引行走部和右牵引行走部中的行走轮与牵引输出轴设计为整体式结构,且行走轮采用两端双支撑结构。

15.采煤机的主电缆与牵引电缆集成为一根电缆,该电缆中的各电缆芯线水平并排布置。

16.本实用新型的有益效果是:

17.本实用新型提出了一种h型截割装置,其中的截割电机采用半悬布置方式,在三机配合状态下,截割电机位于刮板运输机的煤壁侧槽帮上方及外侧,与行星减速机构布置在同侧、半悬于滚筒的左或右的侧方。与现有结构的截割装置中截割电机位于刮板运输机中部槽上方相比,可充分利用煤壁侧空间,避免大直径截割电机对机面高度的影响,同时释放了中部槽上方的过煤空间,因此截割装置可配置更大功率的截割电机,满足大功率需求。

18.截割电机筒体可充当挡煤板的作用,使滚筒反复装煤,大大提高了装煤效果,解决了薄煤层采煤机小直径滚筒装煤效果差的问题。

19.本实用新型提出了一种新型大功率薄煤层采煤机的整机布置结构,该采煤机采用正常机身+h型截割装置的全新整机布置结构,主要结构件布置在刮板运输机的上方,配以h型截割装置。该结构相比爬底板布置方式的采煤机所采用的煤壁侧支撑装置,其支撑滑靴仍布置在铲板上,整机重心位于刮板运输机中部槽上方,在保证稳定性的同时大大提高了薄煤层采煤机的适应性,有效解决了装机功率、机面高度和过煤空间三者之间的矛盾。

附图说明

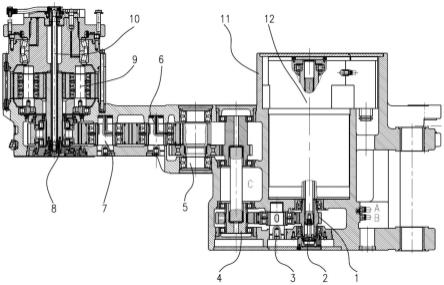

20.图1为本实用新型的h型截割装置(左截割装置)的一个实施例的主视图;

21.图2为图1所示实施例的剖视图;

22.图3为所述大功率薄煤层采煤机的一个实施例的俯视图;

23.图4为图3所示实施例的的主视图;

24.图5为图3所示实施例的侧向断面图。

25.附图标记:

26.1.第一齿轮轴组,2.离合机构,3.第二齿轮轴组,4.第三齿轮轴组,5.第四齿轮轴组,6.第五齿轮轴组,7.第六齿轮轴组,8.第七齿轮轴组,9.行星减速机构,10.喷雾冷却水管,11.箱体,12.截割电机,13.左滚筒,14.左截割装置,15.左牵引行走部,16.电气控制箱,17.液压调高泵站,18.右牵引行走部,19.右截割装置,20.右滚筒,21.刮板运输机。

具体实施方式

27.本实用新型公开了一种h型截割装置,如图1、2、5所示,包括箱体11和安装在箱体内的截割电机12与截割传动系统,所述截割传动系统包括依次传动连接的第一齿轮轴组1、第二齿轮轴组3、第三齿轮轴组4、第四齿轮轴组5、第五齿轮轴组6、第六齿轮轴组7、第七齿轮轴组8和行星减速机构9。所述截割电机的动力输出端指向后方,并与第一齿轮轴组同轴连接。第七齿轮轴组的输出端指向前方,并与行星减速机构的太阳轮同轴连接。所述截割电机的前部及其所在的箱体部分向前悬伸超出第三至第七齿轮轴组的前端,并在左右方向上与行星减速机构并排间隔设置,第一至第三齿轮轴组的后端向后超出第四至第七齿轮轴组的后端,使整个截割装置呈近似的h形状,因此将这种结构型式的截割装置称为h型截割装置。可以将截割电机的这种布置方式称为半悬布置方式。安装有所述h型截割装置的采煤机与刮板运输机配合安装的状态下,截割电机位于刮板运输机的煤壁侧槽帮的上方及外侧(即刮板运输机之外的煤壁侧)(参见图5)。离合机构2安装在截割电机的输出端,离合机构与第一齿轮轴组配合完成离、合操作。

28.所述截割电机的转子通过细长扭矩轴(也称柔性轴)连接第一齿轮轴组。柔性轴的两端与截割电机的转子以及第一齿轮轴组之间可以采用花键联接。动力从截割电机通过柔性轴传递到第一齿轮轴组。

29.所述第三齿轮轴组包括采空侧大齿轮和煤壁侧轴齿轮,采空侧大齿轮和煤壁侧轴齿轮各自通过两组轴承旋转支撑在箱体内。采空侧大齿轮通过长花键轴与煤壁侧轴齿轮同轴花键联接。采空侧大齿轮与第二齿轮轴组的惰轮外啮合。第二齿轮轴组将动力传递给采空侧大齿轮,采空侧大齿轮再通过长花键轴将动力传递给煤壁侧轴齿轮。

30.第四齿轮轴组包括大齿轮和轴齿轮,轴齿轮通过位于其两端的两组轴承旋转支承在箱体内。大齿轮套在轴齿轮上,并与轴齿轮花键联接。轴齿轮通过位于其花键两端的圆柱面与大齿轮对应孔相配合对大齿轮进行径向定心,增强了花键联接的稳定性。煤壁侧轴齿轮与第四齿轮轴组的大齿轮外啮合,第四齿轮轴组的轴齿轮与第五轴组的惰轮外啮合。第五齿轮轴组和第六齿轮轴组是两个完全相同的惰轮组件。

31.所述箱体内位于第三齿轮轴组处设置一个储油腔c腔(见图2),可以保证油液有足够大的循环空间进行充分的热交换,促进油液流通,提高散热性能,使截割装置温度快速达到热平衡。

32.截割传动系统的末级采用行星减速机构,可获得更低的输出转速和更大的输出扭矩。行星减速机构采用四个行星轮的传动形式,主要由太阳轮、行星轮、内齿圈、行星架、轴承座、支承轴承、平面浮动油封装置和方形连接套等组成。所述行星减速机构的太阳轮的花键端与第七齿轮轴组的大齿轮的内花键相联接,动力从第七齿轮轴组传递到行星减速机

构,当太阳轮转动时,驱动行星轮沿本身轴线自转,同时又带动行星架绕其轴线转动,行星减速机构的行星架通过花键与用于安装滚筒的方形连接套联接,将转矩输出给滚筒。由于行星减速机构采用太阳轮浮动结构,浮动灵敏,反力矩小,浮动量通过与大齿轮相配合的外花键侧隙来控制,保证行星轮间均载。方形连接套的动密封通过浮动油封来实现,该结构能适应行星减速机构的轴向窜动,可以在有煤尘的恶劣工况下长时间工作。

33.所述箱体的箱体壁实体结构内还设有彼此隔开、互不相通的低压冷却水道和高压冷却水道,分别对应图2中的进水口a和进水口b。箱体的外壳上还设有喷嘴,所述喷嘴的进口与低压冷却水道相通,低压冷却水道中的冷却水冷却箱体后从喷嘴喷出,用于外喷雾冷却。高压冷却水道与第七齿轮轴组的大端盖上的冷却水道相通,大端盖上的冷却水道与穿过第七齿轮轴组中心的喷雾冷却水管10的后端相通,喷雾冷却水管的前端与滚筒上的喷嘴的进口相通,进入进水口b的冷却水依次经过箱体外壳、第七齿轮轴组大端盖、喷雾冷却水管,然后从滚筒上的喷嘴喷出,用于内喷雾降尘。

34.如图1所示,如果按照所述箱体的中部处于水平的情况下描述,所述截割装置的截割传动系统的各轴轴线按传动顺序左右方向依次排布,同时这些轴线还按高低错落的折线形式布置。本实施例中,第二齿轮轴组的中心轴线较第一齿轮轴组的中心轴线高20mm,第二至第五齿轮轴组的中心轴线等高,第六齿轮轴组的中心轴线较第五齿轮轴组低20mm,第七齿轮轴组的中心轴线较第六齿轮轴组的中心轴线低且这二者所构成的平面相对水平面的夹角为25度。该设计可以兼顾截割装置的卧底量和挑顶量,提高截割装置的适应性。

35.如图3-5所示,本实用新型还公开了一种大功率薄煤层采煤机,包括左滚筒13、左截割装置14、左牵引行走部15、电气控制箱16、液压泵站17、右牵引行走部18、右截割装置19和右滚筒20。左截割装置和右截割装置均采用上述h型截割装置,左截割装置和右截割装置左右对称布置在机身的左右两侧,并分别与左牵引行走部和右牵引行走部铰接,并分别在左、右调高油缸的伸缩作用下改变摆角和高低位置。

36.左牵引行走部、电气控制箱和右牵引行走部从左向右依次并排布置,左、右牵引行走部各自与电气控制箱之间采用液压螺栓联接和圆柱销定位,三者组成采煤机的三段式机身。所述大功率薄煤层采煤机采用机载变频调速控制,变频装置和变压器设置于电气控制箱中。所述大功率薄煤层采煤机整机采用骑刮板运输机21的正常机身结构,机身主要结构件正常布置在刮板运输机的中部槽上方。截割传动系统a位于刮板运输机的煤壁侧槽帮的上方,截割电机b半悬于刮板运输机的煤壁侧槽帮的外侧。截割电机b与截割传动系统a都不影响机面高度与过煤空间。截割电机b的筒体(主要是截割电机的前部所在的箱体部分)可充当挡煤板的作用,使滚筒反复装煤,以提高滚筒的装煤效果。

37.牵引行走部包括牵引传动系统c和牵引电机d,牵引传动系统c包括三级直齿轮和一级行星传动机构。右牵引行走部中还设置有液压调高泵站17用于驱动调高油缸伸缩,实现左、右截割装置的升降。牵引电机d、牵引传动系统c和液压调高泵站均位于刮板运输机的中部槽上方。

38.左牵引行走部和右牵引行走部中的行走轮与牵引输出轴优选为整体式结构,可以使行走轮尺寸更小,由此降低机面高度。同时,行走轮优选采用两端双支撑结构,具体可以是在行走轮两侧各安装一组调心滚子轴承,相比于悬臂式支撑结构,行走轮受力更加平衡,可靠性更高。

39.采煤机电缆采用扁平设计,具体是采煤机的主电缆与牵引电缆集成为一根电缆,该电缆中的各电缆芯线水平并排布置,降低电缆的厚度和弯曲半径,以解决较低机面高度时拖缆过高的问题。

40.除箱体外,左、右截割装置的其它内部各零部件均可互换。

41.所述大功率薄煤层采煤机参与三机配合的情况下,还构成了一种新的采煤机整机布置结构。所述大功率薄煤层采煤机的主要结构件布置在刮板运输机的上方,h型截割装置的截割电机则位于刮板运输机的煤壁侧槽帮的上方,局部凸出于煤壁侧槽帮之外。该采煤机的支撑滑靴仍然布置在刮板运输机的铲板上,整机重心位于刮板运输机中部槽上方,与爬底板布置方式相比,在保证稳定性的同时还大大提高了薄煤层采煤机的适应性,有效解决了装机功率、机面高度和过煤空间三者之间的矛盾。

42.本文所称的前后分别指靠近煤壁侧的方向和远离煤壁侧的方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1