一种盾构隧道侧墙浇筑台车的制作方法

1.本实用新型涉及大直径盾构隧道侧墙浇筑施工领域,具体涉及一种盾构隧道侧墙浇筑台车。

背景技术:

2.近年来,我国越江盾构隧道大量建设,在大型盾构隧道内部结构施工过程中,侧墙浇筑施工方式主要采用传统的木模板或者三角式台车,然而,两种方式主要存在以下问题:

3.(1)木模板施工过程中搭设、拆除周期长,材料占用空间大;

4.(2)泥水盾构隧道两侧存在泥浆管路、水气管路等掘进配套设施,侧墙施工需在隧道贯通后进行,制约整体工期;

5.(3)三角式台车在施工过程中,模板加固困难,易跑模,造成结构尺寸不符合设计要求;

6.上述技术问题的存在,导致在盾构隧道内施工困难周期长,因此急需要一种适合盾构隧道侧墙浇筑的设备。

技术实现要素:

7.本实用新型要解决的技术问题是提供一种盾构隧道侧墙浇筑台车,能够与盾构施工同步作业,缩短工期,模板组件稳定牢固,实现安全快速施工。

8.本实用新型是通过以下技术方案实现的:

9.一种盾构隧道侧墙浇筑台车,包括有,台车架,其包括门型框架,所述门型框架的底部左右两侧分别设有底纵梁,所述底纵梁的底部设有多个可伸缩的地脚支撑,所述底纵梁的底部前后端对应设有主动轮和从动轮;行走机构,其包括轨道组件,所述轨道组件用于承载所有的地脚支撑以及配合主动轮、从动轮行走;模板组件,其包括左侧模板和右侧模板,所述左侧模板和右侧模板通过横向撑杆对应连接在所述台车架的左右两侧;操作平台,其设置在所述台车架顶部用于混凝土浇筑施工。

10.进一步的,所述门型框架由多个框架单元构成,所述框架单元前后纵向分布在所述底纵梁上,相邻框架单元由支柱斜撑固定连接;

11.每个框架单元包括横梁和两个立柱,所述横梁与两个立柱呈门形状固定连接。

12.进一步的,在每个框架单元中,所述横梁的左右两端底部均通过纵向吊轨固定连接有横向吊轨,每个横向吊轨上配合安装有手拉葫芦;

13.所述左侧模板和右侧模板通过横向撑杆对应连接在台车架内左右两侧的立柱上。

14.进一步的,所述横梁左右两端均设有导轮,每根横向撑杆由左段杆、中间杆和右段杆组成,所述中间杆的左右两端分别设有相反的螺丝并螺纹连接所述左段杆和右段杆。

15.进一步的,所述主动轮、从动轮均包括滚轮支架,所述滚轮支架内沿着前后方向转动连接有两个滚轮,所述主动轮的滚轮支架外壁顶部设置有减速电机,所述减速电机的输出轴通过链条与所述滚轮传动连接。

16.进一步的,所述操作平台的顶部设有护栏。

17.本实用新型与现有技术相比所取得的有益效果如下:

18.(1)模板组件包括左侧模板和右侧模板,左侧模板和右侧模板通过横向撑杆对应连接在台车架的左右两侧;可实现隧道两侧侧墙同步浇筑,加快施工进度;

19.台车架可以配合行走机构前后方向移动,在考虑盾构施工的需求下,可实现与盾构施工同步作业,大大缩短施工工期;

20.本实用新型能够与盾构施工同步作业,缩短工期,模板组件稳定牢固,实现安全快速施工;

21.(2)门型框架由多个框架单元构成,框架单元前后纵向分布在所述底纵梁上,相邻框架单元由支柱斜撑固定连接,如此设计,保证门型框架结构稳定,在顶部方便设置操作平台,在保证安全的情况下实现多人进行施工;

22.(3)本实用新型结构紧凑,牢固稳定,整体能够移动,方便在盾构隧道内使用。

附图说明

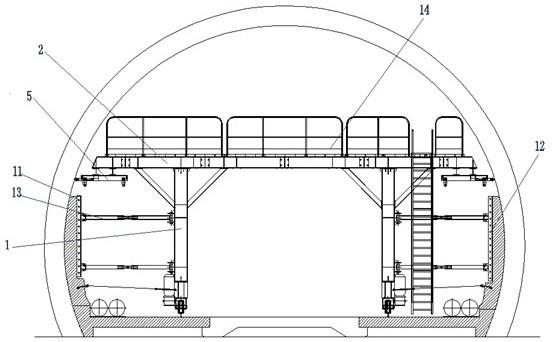

23.图1为本实用新型所述盾构隧道侧墙浇筑台车施工状态示意图;

24.图2为本实用新型所述盾构隧道侧墙浇筑台车的台车架侧视图;

25.图3为本实用新型所述立柱与模板组件连接示意图;

26.图4为本实用新型所述横向吊轨配合示意图;

27.图中:1、立柱,2、横梁,3、底纵梁,4、地脚支撑,5、横向吊轨,6、手拉葫芦,7、轨道组件,8、主动轮,9、从动轮,10、导轮,11、左侧模板,12、右侧模板,13、横向撑杆,14、操作平台。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.在实用新型的描述中,需要理解的是,术语“左”、“右”、“前”、“后”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

30.如图1-4所示,本实施例公开一种盾构隧道侧墙浇筑台车,其主要包括台车架、行走机构、模板组件和操作平台14。台车架整体为门式结构,其沿隧道前进方向长度为10.5米,整体宽度为11.75米,设计跨度6.25m,内高4.5m。

31.台车架由门型框架和两条底纵梁3组成,门型框架共有6个框架单元,作为台车主要受力构件,框架单元由立柱1、横梁2、支柱斜撑组成。其中,立柱1为400mm*300mm的h型钢,每个框架单元有2根立柱,呈左右分布,本实施例中台车共有12根立柱。横梁2整体为350mm*350mmh型钢组成,每个框架单元有1根横梁,本实施例中台车共有6根横梁。支撑斜梁为14#槽钢,每个框架单元有4根支撑斜梁,本实施例中台车共有24根支撑斜梁。通过横梁2、立柱1和支撑斜梁使框架单元呈门形结构,并且结构稳定。

32.每条底纵梁3为高度为500mm*400mm的双腹板h型钢,为保证刚度,沿纵向每隔0.5米设置一道加劲肋。每个框架单元的立柱1底端通过螺栓固定连接在底纵梁3上,为了保证结构稳定性,前后相邻的框架单元之间通过支柱斜撑进行焊接为一体,在本实施例中,支柱斜撑也同样采用14#槽钢。每条底纵梁3底部沿着前后方向安装有六个地脚支撑4,每个地脚支撑4均是直径30mm的支撑杆,支撑杆上设置有螺纹,通过旋转支撑杆,可以实现地脚支撑4的伸缩。

33.在每个框架单元中,在横梁2左右两端的底部安装纵向吊轨,纵向吊轨主要由20#b的工字钢构成,在纵向吊轨的底部通过焊接方式安装有横向吊轨5,横向吊轨5长度为1.175米,由16#工字钢组成。在横向吊轨5上配合安装有手拉葫芦6,手拉葫芦6主要用于吊装侧墙模板。

34.行走机构主要包括轨道组件7,轨道组件7是由两条行走轨道构成,每条行走轨道采用p43重轨。两条行走轨道分别对应位于两条底纵梁3正下方并用于承载所有的地脚支撑4。每条底纵梁3的底部前后端对应设有主动轮8和从动轮9,所有的主动轮8、从动轮9均包括滚轮支架,在滚轮支架内沿着前后方向转动连接有两个滚轮,在主动轮8对应的滚轮支架外壁顶部设置有减速电机,减速电机的输出轴通过链条与该滚轮传动连接。通过链条传动,使主动轮8驱动整机沿着行走轨道行走,从动轮9随动。为了保证台车行走时的稳定,在每个框架单元内的横梁2左右两端均设有导轮10,导轮10紧贴在盾构隧道的管片内壁上,保证台车能够稳定行走。

35.模板组件包括左侧模板11和右侧模板12,左侧模板11和右侧模板12的面板采用6+2不锈钢复合板,板面的纵肋采用12#槽钢,间距350mm,背楞双拼14#槽钢,从而增加的模板的刚度。左侧模板11和右侧模板12通过横向撑杆13对应连接在台车架内每个框架单元左右两侧的立柱1上,由于整个台车内有12个立柱1,为了保证稳定性,每个立柱1上配合安装有上下分布的两根横向撑杆13,因此,整个台车会有24根横向撑杆13。每根横向撑杆13由左段杆、中间杆和右段杆组成,中间杆的左右两端分别设有相反的螺丝并螺纹连接左段杆和右段杆,如此设计,通过旋转中间杆,可以缩短或伸长左段杆和右段杆的间距,从而实现横向撑杆13的伸缩调节。横向撑杆13的一端通过螺栓固定在模板组件的板面上,另一端通过销轴转动连接在立柱1上,如此设计,通过调节横向撑杆13的长度,可以改变模板组件在水平面上的倾斜角度和分布距离,在保证模板在施工过程中传力稳定的前提下满足不同施工的需求。

36.操作平台14设置在台车架顶部用于混凝土浇筑施工,操作平台采用0.5公分厚的花纹板焊接而成,在操作平台的顶部设有护栏,在台车前端安装有爬梯,用于上下操作平台用。

37.本实用新型所述盾构隧道侧墙浇筑台车在盾构隧道进行侧墙浇筑施工时,实现隧道两侧侧墙同步浇筑,加快施工进度,混凝土载荷通过模板组件传递到6个框架单元上,并往下传递到地面,横梁左右两端的导轮支撑在盾构隧道的管片内壁上,从而保证台车的稳定性不会发生偏移;

38.本实用新型可实现与盾构施工同步作业,大大缩短施工工期;当需要台车前进一段距离时,将地脚支撑旋转往上收缩,从而使主动轮和从动轮在行走轨道上能够正常运行,当台车行走一段距离后,重新将地脚支撑旋转伸长抵在行走轨道上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1