一种凹齿钻头的制作方法

1.本实用新型涉及地层钻探技术领域,尤其是涉及一种凹齿钻头。

背景技术:

2.钻头是钻井设备的主要组成部分,其主要作用是破粹岩石、形成井眼。旋转钻头是目前石油行业普遍使用的钻头,在机械的带动下旋转钻头会产生旋转,从而带动整个钻头产生向心运动,并通过侵削、研磨使岩石发生裂痕并破碎,起到向下钻探的作用。

3.现有技术中,为了避免钻进时斜孔,大都采用阶梯式钻头进行钻探,如公告号为cn207960502u的中国实用新型专利所公开的一种三阶钻头,此类钻头通过台阶结构能够起到良好的导向性,不容易偏心。

4.但是上述台阶式结构的钻头中,由于唇面厚,导致钻进过程中压强小,减缓了进尺速度,并且钻进时,与台阶钻头接触的砂岩、破碎、黏土等颗粒状杂质与钻头的唇面紧密接触,容易粘附在钻头表面,进一步降低了钻进效率;不仅如此,随着台阶数量的增多,复杂化了钻头的整体结构,增加了生产成本。

5.因此,有必要对现有技术中的钻头进行改进。

技术实现要素:

6.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种结构简单、生产成本低且钻进效率高的凹齿钻头。

7.为实现上述技术效果,本实用新型的技术方案为:一种凹齿钻头,包括筒状的钢体和设置于所述钢体一端的胎体,所述胎体包括环状外齿和设置于所述外齿内侧的环状内齿,所述内齿和所述外齿的轴心线均与所述钢体的轴心线重合,所述内齿凸出于所述外齿背对所述钢体的一端,所述外齿和所述内齿之间设置有环状的凹槽。

8.上述技术方案的凹齿钻头在运行时,通过钢体连接扩孔器,再将设备与外管总成连接,钻头旋转,带动环状的内齿和外齿绕其轴心线旋转,由于内齿凸出外齿背对钢体的一端,因此首先由内齿钻入地层,形成钻孔后,对内齿的转动范围进行限位,从而防止钻头转动过程中发生较大程度的偏心,因此该钻头具有导向作用,防止钻进过程中发生倾斜,适用于硬地层;由于内齿和外齿之间设置有凹槽,减少了唇面的尺寸,因此在相同的钻进压力下,增大了压强,实现了对地层的挤压破碎,从而有利于提高进尺速度,进而提高钻探效率,相比于传统的多阶钻头,该凹齿钻头结构简单,有利于降低生产成本。

9.优选的,所述凹槽包括设置于所述内齿上的内齿外壁和设置于所述外齿上的外齿内壁;所述内齿外壁由槽底至槽口向所述钢体的内侧延伸,和/或所述外齿内壁由槽底至槽口向所述钢体的外侧延伸。

10.通过采用上述技术方案,不仅减小了钻头的唇面尺寸,增加钻进压力,从而加强对硬质地层的挤压破碎作用,加速进尺,而且还能进一步增加定位效果。

11.优选的,所述内齿外壁呈锥面状。

12.通过采用上述技术方案,保证了进尺时的定心效果。

13.优选的,所述内齿外壁与所述钢体相邻的一端和所述外齿内壁与所述钢体相邻的一端之间存在间隙。

14.通过采用上述技术方案,使得凹槽也能起到切削作用,从而有利于加速进尺。

15.优选的,所述内齿的内侧壁凸出于所述钢体的周向内侧壁,和/或所述外齿的外侧壁凸出于所述钢体的周向外侧壁。

16.通过采用上述技术方案,有利于增大内齿和凹齿之间的间距,进而扩大凹槽的容量。

17.优选的,所述内齿包括内过渡段,所述内过渡段的两端分别与所述内齿的内侧壁和所述钢体的内侧壁固定连接,和/或所述外齿包括外过渡段,所述外过渡段的两端分别与所述外齿的外侧壁和所述钢体的外侧壁连接。

18.优选的,所述外齿和所述内齿之间设置有主水路。

19.通过采用上述技术方案,在钻进过程中,利用主水路中流动的冲洗液对内齿和外齿唇面上的碎屑进行冲刷清洗,防止粘钻后影响钻进效率;并且利用冲洗液带走内齿和外齿上的热量,对内齿和外齿进行降温,防止内齿和外齿长期处于高温环境下而缩短使用寿命。

20.优选的,所述主水路由所述外齿的外侧壁延伸至所述内齿的内侧壁,所述主水路与所述钢体的内腔连通。

21.通过采用上述技术方案,扩大了主水路的流量,并方便冲洗液由钢体的内部进入主水路中,对钻头进行冲洗和降温,保证钻进效率和使用寿命。

22.优选的,所述主水路为通槽状,所述主水路的槽底位于所述凹槽的槽底和所述钢体之间。

23.优选的,通过采用上述技术方案,扩大了主水路的流量,提升了对钻头唇面的冲洗和降温效果;不仅如此,使得主水路和内齿、外齿形成阶梯式的自由面,在外齿钻入后,地层与主水路的槽底之间还有一定间隙,减小了外齿与地层的接触面积,提高了钻进压强,从而有利于加速钻进;此外,还降低了钻头生产所需使用的材料用量,进而降低了生产成本。

24.优选的,所述主水路设置有多个,均匀分布在以所述内齿的中心为圆心的圆周上。

25.通过采用上述技术方案,增加了主水路的数量,从而增加了清洗液的流通量,改善了对钻头的冲洗排泥和冷却降温效果。

26.优选的,所述胎体与所述钢体一体烧结成型。

27.通过采用上述技术方案,加固了钻头的整体结构,延长了钻头的使用期限。

28.综上所述,本实用新型凹齿钻头通过设置内齿和外齿,简化结构,降低生产成本,并于内齿和外齿之间设置凹槽,从而增大钻进压强,加强对地层的破碎,提高进尺速度;此外,凸出于外齿端部的内齿钻入地层后具有导向作用,防止钻进过程中钻头偏心倾斜,保证钻探效果。

附图说明

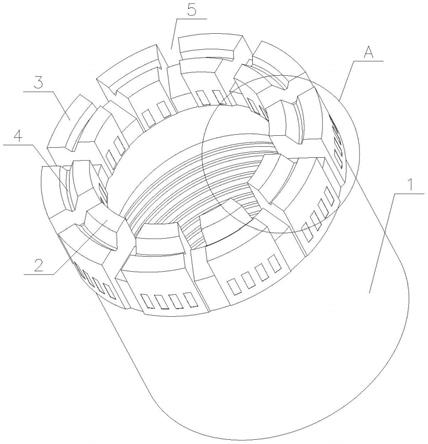

29.图1是本实用新型凹齿钻头的结构示意图;

30.图2是本实用新型凹齿钻头的结构示意图;

31.图3是图2的俯视图;

32.图4是图3的a-a向剖面图;

33.图5是图1的a部放大图;

34.图6是图3的b部放大图;

35.图中:1.钢体,2.内齿,2a.内齿外壁,2b.内过渡段,3.外齿,3a.外齿内壁,3b.外过渡段,4.凹槽,5.主水路。

具体实施方式

36.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

37.如图1-图6所示,本实用新型的凹齿钻头,包括筒状钢体1和设置于钢体1一端的胎体,胎体包括与钢体1固定连接的外齿3和内齿2,外齿3和内齿2均为环状且与钢体1同轴心线,内齿2位于外齿3的内侧;内齿2凸出于外齿3背对钢体1的一端,且外齿3和内齿2之间设置有环状的凹槽4。

38.该凹齿钻头相比于传统的多阶钻头,仅设置了内齿2和外齿3两阶,因此简化了结构,有利于降低生产成本,同时由于内齿2凸出于外齿3背对钢体1的一端,因此在钻进过程中,首先由内齿2作用于地层上,在地层表面形成钻孔后,钻孔对内齿2进行限位,防止钻进过程中发生偏心,如此实现了良好的导正作用;此外,由于内齿2和外齿3之间设置有凹槽4,一方面减小了钻头的唇面尺寸,因此在相同的钻进压力下,该凹齿钻头具有更大的钻进比压,加强对地层的挤压破碎作用,提升进尺速度,从而使该钻头适用于硬地层。

39.如图5和图6所示,凹槽4包括设置于内齿2上的内齿外壁2a和设置于外齿3上的外齿内壁3a,内齿外壁2a由槽底至槽口向钢体1的内侧延伸,且外齿内壁3a由槽底至槽口向钢体1的外侧延伸,呈锥面形状;内齿外壁2a与钢体1相邻的一端和外齿内壁3a与钢体1相邻的一端之间存在间隙。

40.采用上述结构设计后,一方面内齿外壁2a由槽底至槽口向钢体1的内侧延伸,减小了钻进时内齿2的挤压作用面面积,相应的,外齿内壁3a由槽底至槽口向钢体1的外侧延伸,减小了钻进时外齿3的挤压作用面面积,如此减小了钻头的唇面面积,相应的在相同钻进压力下,钻头的钻进压强增大,从而加强了对硬质地层的破碎效果,提升了进尺速度,而另一方面进一步增加了定位效果,此外,锥面的内齿外壁2a有利于加强定心效果。

41.如图2和图4所示,内齿2的内侧壁凸出于钢体1的周向内侧壁,内齿2包括内过渡段2b,内过渡段2b的两端分别与内齿2的内侧壁和钢体1的内侧壁固定连接;外齿3的外侧壁凸出于钢体1的周向外侧壁,外齿3包括外过渡段3b,外过段的两端分别与外齿3的外侧壁和钢体1的外侧壁固定连接。

42.采用上述设计后,使得凹槽4也能起到切削作用,有利于钻头的高速钻进。

43.如图1、图3、图5和图6所示,外齿3和内齿2之间设置有多个主水路5,多个主水路5均匀分布在以内齿2的中心为圆心的圆周上,且主水路5为通槽状,与钢体1的内腔相连通;主水路5的槽底位于凹槽4的槽底和钢体1之间。

44.通过设计多个主水路5,方便钻进时,冲洗液有钢体1的内腔排出,流入至主水路5

中,对内齿2和外齿3进行冲刷清洗,去除钻头1唇面的泥、粉等碎屑杂质,防止粘钻以提高钻进效率,并且低温的冲洗液与内齿2和外齿3接触后,吸收内齿2和外齿3的热量,对钻头进行降温,避免内齿2和外齿3长期处于高温状态下缩短其使用寿命;主水路5的槽底位于凹槽4的槽底和钢体1之间,从而扩大了主水路5的体积,进而扩大了冲洗液的流量,提升对钻头的冲洗排泥和降温冷却效果,另外还减少了该凹齿钻头的材料生产用量,从而降低了该凹齿钻头的生产成本。

45.胎体和钢体1一体烧结成型。采用该设计,加固了钻头的整体结构,保证该钻头的有效使用寿命。

46.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1