带水密舱的可回退泥水平衡顶管机的制作方法

1.本实用新型涉及一种顶管机,具体讲是一种带水密舱的可回退泥水平衡顶管机,属于盾构设备领域。

背景技术:

2.可回退泥水平衡顶管机通常具有双重壳体特征,外壳作为管道的组成部分,最终是留在隧洞内不能回退的;内壳体是顶管机的基础框架构件,顶管机的所有部件安装在内壳体上,构成顶管机主机,可回退顶管机回退的是顶管机主机。通常在外壳与内壳之间设有密封装置,这样在顶管机掘进时,该密封装置可以有效地将掘进作业面(前壳外舱——刀盘及破碎舱)的有压泥水环境与顶管机后部的设备舱隔离,设备舱不受有压泥水的影响,进而保证掘进工作的顺利展开,并延长顶管机的寿命。

3.现有技术中,双重壳体间的密封装置只能在特定的位置时有效。当顶管机回退,双重壳体间的密封即失效,顶管机将整体暴露在泥水环境中。在高透水性地质条件下,位于地下水位线以下施工的顶管机一旦回退,双重壳体间密封装置失效,隧洞水线下部分将被淹没,泥水将会由顶管机后部进入设备舱内导致设备失效或损坏。目前现有的顶管机,无法从后端防止泥水的侵入,不能胜任在隧洞遭受水淹的环境下工作。

技术实现要素:

4.本实用新型所要解决的技术问题在于克服现有技术缺陷,提供一种在掘进或回退时能有效隔断泥水,防止顶管机主机动力系统进水损坏的带水密舱的可回退泥水平衡顶管机。

5.为了解决上述技术问题,本实用新型提供的带水密舱的可回退泥水平衡顶管机,包括主机和依次相连接主机壳体、设备段壳体,所述主机壳体内设有前密封舱板,前密封舱板与主机壳体间密封连接;所述设备段壳体内设有后密封舱板,后密封舱板与设备段壳体间密封连接;

6.所述前密封舱板、后密封舱板、主机壳体和设备段壳体之间形成水密舱;所述主机位于水密舱内并伸出前密封舱板。

7.本实用新型中,所述主机壳体包括相互连接前壳体和后壳体,所述前密封舱板位于前壳体的中部。

8.本实用新型中,所述前密封舱板与主机壳体间、后密封舱板与设备段壳体间的连接均为水密结构。

9.本实用新型中,所述后密封舱板上设有水密门。

10.本实用新型中,所述后密封舱板与设备段壳体间连接筋板。

11.本实用新型中,所述后密封舱板上设有管线穿板装置,所述管线穿板装置与后密封舱板间水密连接。

12.本实用新型的有益效果在于:(1)通过前、后水密构件与壳体组成的水密舱具有独

特的防水功能,改变顶管机后部不防水的状况,使可回退顶管机在泥水淹没条件下保证顶管机设备舱不受影响,顶管机能正常实现回退出洞作业;(2)在特殊的作业环境中,即使顶管机完全处于泥水淹没的隧洞中,也可以有效地隔离泥水对顶管机设备舱的侵入,保证顶管机内部设备的正常运行;(3)前密封舱板位于前壳体的中部,将前壳体分隔成前壳外舱和前壳内舱,主机的刀盘及破碎舱就在前壳外舱内,前密封舱板不仅可以有效地将刀头及破碎舱区域的有压泥水隔离在前壳内舱之外,使前壳内舱的常压环境不受前壳外舱有压泥水环境的影响,而且可以进一步提升前壳体强度和顶管机主机工作的稳定性;(4)采用水密结构可以大大提升水密舱密封的可靠性和稳定性;(5)后密封舱板上设有水密门,当动力系统出现故障时,可通过水密门进入水密舱进行检修,这样在密封可靠的情况下,仍能保证检修的方便性;(6)后密封舱板上设有管线穿板装置,便于顶管机主机与外界的连接。

附图说明

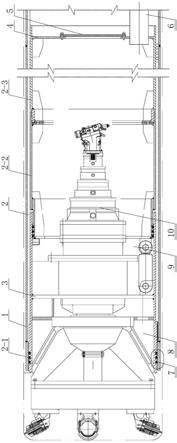

13.图1带水密舱的可回退泥水平衡顶管机结构示意图;

14.图2后密封舱板连接示意图;

15.图3后密封舱板结构示意图。

具体实施方式

16.下面结合附图对本实用新型的技术方案作进一步详细说明。

17.如图1所示,本实施例的带水密舱的可回退泥水平衡顶管机包括内壳体2,内壳体2位于外壳体1内,顶管机主机10安装在内壳体2内。外壳体1作为管道的组成部分,在顶管机完成掘进任务后留在形成的隧洞内不作回退。内壳体2和外壳体1前端连接处安装密封装置7。

18.内壳体2包括前壳体2-1、后壳体2-2和设备段壳体2-3,前壳体2-1、后壳体2-2和设备段壳体2-3依次连接。前壳体2-1内固定安装前密封舱板3,前密封舱板3位于前壳体2-1的中部;前密封舱板3与前壳体2-1之间的连接是水密结构,以保证密封的稳定性与可靠性。前密封舱板3将前壳体2-1分隔成前壳外舱8和前壳内舱9(前壳内舱9属于设备舱的一部分)两部分,前壳外舱8是有压泥水区间(有压舱室),顶管机主机10的刀盘及破碎舱就在前壳外舱8。前密封舱板3可以有效地将顶管机主机10的刀头及破碎舱区域的有压泥水隔离在前壳内舱9之外,使前壳内舱9的常压环境不受前壳外舱8有压泥水环境的影响。前密封舱板3设有顶管机主轴承座的安装基座,以便于顶管机主机10的快速安装与调试。后密封舱板4固定安装在设备段壳体2-3的末端,后密封舱板4与设备段壳体2-3之间的连接同样采用的是水密结构。后密封舱板4将内壳体2与顶管机外部隔离开,这样顶管机外部的泥水就无法从顶管机后部侵入内壳体2。

19.前壳体2-1、前密封舱板3、后壳体2-2、设备段壳体2-3和后密封舱板4就形成独立空间,舱内为常压环境,作为顶管机设备舱,顶管机的动力及控制设备安装在该设备舱内。

20.如图2和3所示,后密封舱板4上安装水密门5。水密门包括水密板5-1、六角头螺栓5-2、垫片5-3、弹簧垫圈5-4、设备段壳体筋板5-5和密封圈5-6,水密板5-1通过六角头螺栓5-2与后密封舱板4紧固连接,垫片5-3、弹簧垫圈5-4与六角头螺栓5-2配合,使得可靠紧固。在大量泥水工况下,顶管机进行掘进作业前,水密板5-1通过六角头螺栓5-2与垫片5-3、弹

簧垫圈5-4配合与后密封舱板4进行可靠的紧固连接并挤压密封圈5-6,可有效隔断泥水,防止动力系统进水损坏。当动力系统出现故障时,可打开水密门5进入进行检修,在密封可靠的情况下,仍保证检修的方便性。水密门5必须在水密门5脱离水淹区间,开启后不会造成淹水的条件下才允许开启。

21.后密封舱板4和设备段壳体2-3之间焊接连接设备段壳体筋板5-5,这样在保证二者连接可靠性的同时还提高设备段壳体2-3与后密封舱板4的整体强度。

22.本实施例中,在后密封舱板4上还设置管线穿板装置6。设备舱内的管线系统及通风设施,经过管线穿板装置6水密处理后与顶管机的外界连接。

23.本实用新型将前后水密构件组成类似潜水舱的密封结构应用于顶管机上,可保护运行于高透水性地质条件且地下水位线以下的顶管机在回退出洞时,不受隧洞透水漫淹的影响,使顶管机具备了在泥水环境中作业的条件。同时,使顶管机具有全面防水功能,解决以往顶管机无法在全浸水环境下工作的问题,为可回退顶管机在水下环境回退出洞提供可靠保证,实现进退平衡。

24.以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

技术特征:

1.一种带水密舱的可回退泥水平衡顶管机,包括主机和依次相连接主机壳体、设备段壳体,其特征在于:所述主机壳体内设有前密封舱板,前密封舱板与主机壳体间密封连接;所述设备段壳体内设有后密封舱板,后密封舱板与设备段壳体间密封连接;所述前密封舱板、后密封舱板、主机壳体和设备段壳体之间形成水密舱;所述主机位于水密舱内并伸出前密封舱板。2.根据权利要求1所述的带水密舱的可回退泥水平衡顶管机,其特征在于:所述主机壳体包括相互连接前壳体和后壳体,所述前密封舱板位于前壳体的中部。3.根据权利要求1或2所述的带水密舱的可回退泥水平衡顶管机,其特征在于:所述前密封舱板与主机壳体间、后密封舱板与设备段壳体间的连接均为水密结构。4.根据权利要求3所述的带水密舱的可回退泥水平衡顶管机,其特征在于:所述后密封舱板上设有水密门。5.根据权利要求4所述的带水密舱的可回退泥水平衡顶管机,其特征在于:所述后密封舱板与设备段壳体间连接筋板。6.根据权利要求1或2所述的带水密舱的可回退泥水平衡顶管机,其特征在于:所述后密封舱板上设有管线穿板装置,所述管线穿板装置与后密封舱板间水密连接。

技术总结

本实用新型公开了一种带水密舱的可回退泥水平衡顶管机,属于盾构设备领域。包括主机和依次相连接主机壳体、设备段壳体,所述主机壳体内设有前密封舱板,前密封舱板与主机壳体间密封连接;所述设备段壳体内设有后密封舱板,后密封舱板与设备段壳体间密封连接;所述前密封舱板、后密封舱板、主机壳体和设备段壳体之间形成水密舱;所述主机位于水密舱内并伸出前密封舱板。通过前、后水密构件与壳体组成的水密舱具有独特的防水功能,改变顶管机后部不防水的现在现状,使可回退顶管机在泥水淹没条件下保证顶管机设备舱不受影响,顶管机能正常实现回退出洞作业;在特殊的作业环境中,即使顶管机完全处于泥水淹没的隧洞中,也可以有效地隔离泥水对顶管机设备舱的侵入,保证顶管机内部设备的正常运行。机内部设备的正常运行。机内部设备的正常运行。

技术研发人员:陈宇 邱国荣 冯珠雯

受保护的技术使用者:江苏马超地下工程设备有限公司

技术研发日:2021.10.19

技术公布日:2022/4/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1