开挖装置的制作方法

1.本实用新型是关于掘进设备技术领域,尤其涉及一种开挖装置。

背景技术:

2.针对软弱破碎、地下水丰富的竖井施工,由于地下水位高,现有的开挖装置无法浸泡在水中,多采用冷冻法或提前注浆等止水方法进行施工,施工操作较为复杂。

3.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种开挖装置,以克服现有技术的缺陷。

技术实现要素:

4.本实用新型的目的在于提供一种开挖装置,地层适应性更广,且应用于富水地层时无需止水,可直接施工。

5.本实用新型的目的是这样实现的,一种开挖装置,包括呈上下设置的支撑壳体和铣挖头;铣挖头包括周向固定的旋转头和旋转轴,旋转轴与支撑壳体之间通过轴承连接;在支撑壳体内密封固定有驱动机构,驱动机构与旋转轴连接并能驱动旋转轴转动;在旋转头与支撑壳体之间形成有环形槽,在环形槽的槽口处形成有迷宫密封腔;在环形槽内设有至少一道旋转密封环,旋转密封环与旋转头固接或者与支撑壳体固接,在支撑壳体的侧壁内开设有能与旋转密封环连通的润滑通道。

6.在本实用新型的一较佳实施方式中,在环形槽的槽口外设有呈上下布置的上迷宫环和下迷宫环,上迷宫环与支撑壳体固接,下迷宫环与旋转头固接,上迷宫环和下迷宫环之间形成迷宫密封腔。

7.在本实用新型的一较佳实施方式中,支撑壳体包括上下密封固定的截割架体和截割臂,截割架体为上下两端封闭的筒状结构,截割臂为两端开口的筒状结构;截割架体的侧壁开设有安装口,并在安装口处密封安装有可拆卸的盖板,驱动机构固设在截割架体内,且驱动机构的驱动轴能由截割架体的底部穿过并与旋转头连接;旋转轴与截割臂之间通过轴承连接,截割臂与旋转头之间形成环形槽。

8.在本实用新型的一较佳实施方式中,盖板通过第一紧固件与截割架体连接,并在盖板和截割架体之间夹设有第一密封圈。

9.在本实用新型的一较佳实施方式中,在环形槽内从上至下间隔设有多个压环,压环与旋转头固接或者与支撑壳体固接,并在相邻两个压环之间均夹设有一道旋转密封环;在支撑壳体的侧壁内还开设有多道分支通道,分支通道与润滑通道连通,每道分支通道的端口能与对应的旋转密封环下方的压环相对设置。

10.在本实用新型的一较佳实施方式中,支撑壳体的底部外壁与旋转头之间的间隙位于环形槽的下方并与环形槽连通,支撑壳体的底部外壁与旋转头之间夹设有第二密封圈。

11.在本实用新型的一较佳实施方式中,压环通过第二紧固件与旋转头或者支撑壳体连接,每个压环与旋转头之间或者与支撑壳体之间形成有环形的卡槽,旋转密封环上形成

有凸环,凸环能卡设在对应的卡槽内。

12.在本实用新型的一较佳实施方式中,压环和旋转密封环均与旋转头固接,在支撑壳体的外周密封安装有可拆卸的跑道环,跑道环与旋转头之间形成环形槽,在跑道环上对应每道分支通道的端口均开设有一道连接通道。

13.在本实用新型的一较佳实施方式中,压环和旋转密封环均与支撑壳体固接,在旋转头上密封安装有可拆卸的跑道环,跑道环与支撑壳体之间形成环形槽。

14.在本实用新型的一较佳实施方式中,在旋转头的上端面开设有凹槽,在凹槽内密封固设有旋转结构环,旋转结构环与支撑壳体之间形成环形槽。

15.由上所述,本实用新型中的开挖装置将驱动机构密封设在支撑壳体内,可以防止外界的泥浆进入而损坏驱动机构;通过迷宫密封腔可以起到第一级密封作用,能阻止大部分泥浆进入环形槽内;通过环形槽内的至少一道旋转密封环,并利用润滑通道来持续注入润滑介质,可以起到第二级密封作用,且密封承压能力强,密封可靠,进一步阻止泥浆进入铣挖头的内部,对轴承起到很好的保护作用,且不影响铣挖头的旋转。整个开挖装置在土层、破碎岩层、硬岩、富水地层均可应用,地层适应性更广;且由于对驱动机构以及轴承均起到较好的密封保护作用,可以直接浸泡在水中使用,应用在软弱破碎、地下水丰富的竖井施工时,无需止水可直接施工,更利于简化施工操作。

附图说明

16.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

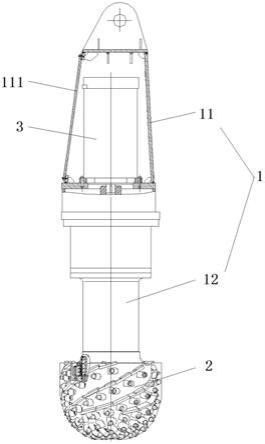

17.图1:为本实用新型提供的开挖装置的结构图。

18.图2:为本实用新型提供的开挖装置的局部放大图一。

19.图3:为本实用新型提供的开挖装置的局部放大图二。

20.附图标号说明:

21.1、支撑壳体;11、截割架体;111、盖板;12、截割臂;121、润滑通道;122、分支通道;123、连接环;

22.2、铣挖头;21、旋转头;211、第二密封圈;22、凹槽;23、旋转结构环;24、安装腔;

23.3、驱动机构;

24.4、上迷宫环;5、下迷宫环;

25.6、旋转密封环;61、凸环;

26.7、压环;71、卡环;

27.8、跑道环;81、连接通道。

具体实施方式

28.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

29.如图1至图3所示,本实施例提供一种开挖装置,包括呈上下设置的支撑壳体1和铣挖头2,铣挖头2包括周向固定的旋转头21和旋转轴,旋转轴与支撑壳体1之间通过轴承连接。在支撑壳体1内密封固定有驱动机构3,驱动机构3与旋转轴连接并能驱动旋转轴转动。

在旋转头21与支撑壳体1之间形成有环形槽,在环形槽的槽口处形成有迷宫密封腔。在环形槽内设有至少一道旋转密封环6,旋转密封环6与旋转头21固接或者与支撑壳体1固接,在支撑壳体1的侧壁内开设有能与旋转密封环6连通的润滑通道121。其中,旋转头21和旋转轴的结构为现有结构,两者通过花键连接,以传递扭矩。

30.由此,本实施例中的开挖装置将驱动机构3密封设在支撑壳体1内,可以防止外界的泥浆进入而损坏驱动机构3;通过迷宫密封腔可以起到第一级密封作用,能阻止大部分泥浆进入环形槽内;通过环形槽内的至少一道旋转密封环6,并利用润滑通道121来持续注入润滑介质,可以起到第二级密封作用,且密封承压能力强,密封可靠,进一步阻止泥浆进入铣挖头2的内部,对轴承起到很好的保护作用,且不影响铣挖头2的旋转。整个开挖装置在土层、破碎岩层、硬岩、富水地层均可应用,地层适应性更广;且由于对驱动机构3以及轴承均起到较好的密封保护作用,可以直接浸泡在水中使用,应用在软弱破碎、地下水丰富的竖井施工时,无需止水可直接施工,更利于简化施工操作。

31.在具体实现方式中,如图2所示,在环形槽的槽口外设有呈上下布置的上迷宫环4和下迷宫环5,上迷宫环4与支撑壳体1固接,下迷宫环5与旋转头21固接,上迷宫环4和下迷宫环5之间形成迷宫密封腔。

32.为了更便于加工和安装,如图1所示,支撑壳体1包括上下密封固定的截割架体11和截割臂12,截割架体11为上下两端封闭的筒状结构,截割臂12为两端开口的筒状结构。截割架体11的侧壁开设有安装口,并在安装口处密封安装有可拆卸的盖板111,驱动机构3固设在截割架体11内,且驱动机构3的驱动轴能由截割架体11的底部穿过并与旋转头21连接。旋转轴与截割臂12之间通过轴承连接,截割臂12与旋转头21之间形成环形槽。

33.一般盖板111通过第一紧固件(例如螺栓)与截割架体11连接,并在盖板111和截割架体11之间夹设有第一密封圈,以防止外界的泥浆进入截割架体11的内部。另外,截割架体11和截割臂12这两个筒状结构既可以为圆筒状结构,也可以方形筒状结构,或者其他截面形状。

34.进一步地,为了提高密封效果,如图2和图3所示,在环形槽内从上至下间隔设有多个压环7,压环7与旋转头21固接或者与支撑壳体1固接,并在相邻两个压环7之间均夹设有一道旋转密封环6。在支撑壳体1的侧壁内还开设有多道分支通道122,分支通道122与润滑通道121连通,每道分支通道122的端口能与对应的旋转密封环6下方的压环7相对设置。

35.一般为了便于加工,润滑通道121包括周向间隔设置的多个竖直通道,每道分支通道122包括周向间隔设置的多个水平通道,每个水平通道与对应的竖直通道连通。使用时,润滑通道121的各竖直通道会通过相应管线与油泵连接,以不断向润滑通道121内泵送润滑介质,例如润滑油、润滑脂等,为各旋转密封进行润滑。

36.上述分支通道122的道数与旋转密封环6的道数相同;例如本实施例中如图3所示,共设有四个压环7、三道旋转密封环6以及三道分支通道122。以此为例,将这三道旋转密封环6从上至下分别记作第一旋转密封环、第二旋转密封环和第三旋转密封环,并将各旋转密封环6的上表面记作其正面,下表面记作其背面,三道分支通道122从上至下分别记作第一分支通道、第二分支通道和第三分支通道。第一分支通道具体是与第一旋转密封环和第二旋转密封环之间的这部分环形槽连通,第二分支通道具体是与第二旋转密封环和第三旋转密封环之间的这部分环形槽连通,第三分支通道具体是与第三旋转密封环下方的这部分环

形槽连通。

37.工作时,油泵一直向润滑通道121内注入润滑介质,润滑介质经第一分支通道可以持续为第一旋转密封环的背面建立压力以及持续为第二旋转密封环的正面建立压力,第一旋转密封环的正面是可以与进来的泥浆接触的一面,利用第一旋转密封环的背面压力大于外界泥浆的压力以及注入的润滑介质可持续向外界挤出,可有效阻止泥浆颗粒进入。润滑介质经第二分支通道可以持续为第二旋转密封环的背面建立压力以及持续为第三旋转密封环的正面建立压力,润滑介质经第三分支通道可以持续为第三旋转密封环的背面建立压力,可以减小第二旋转密封环的正面和背面之间的压差以及第三旋转密封环的正面和背面之间的压差,从而保证第一道旋转密封环可以承受较高的外界压力。

38.因此,通过设置多道旋转密封环6,一方面,可以在其中一道旋转密封环6失效时,其余道旋转密封环6同样能防止泥浆进入,保证密封效果,密封更加可靠。另一方面,通过各道分支通道122注入润滑介质不仅可以对各旋转密封进行润滑,还可以对位于最顶部的首道旋转密封环6的背部建立压力,保证其背面压力大于外界泥浆的压力,并可以在首道旋转密封环6的位置持续向外挤出润滑介质,有效阻止泥浆颗粒进入;同时,对其余各道旋转密封环6的正面和背面均可以建立压力,使其余各道旋转密封环6的两面受到的压差减少,整体的密封承压能力更强,密封效果更佳,对轴承的保护效果更好。

39.具体旋转密封环6的数量可根据外界密封压力而定,可设1~n道,利用油泵泵送润滑介质时注入的压力依次减小,直到最后一道密封两侧的压差满足密封的承压要求。

40.作为优选地,如图2所示,支撑壳体1的底部外壁与旋转头21之间的间隙位于环形槽的下方并与环形槽连通,支撑壳体1的底部外壁与旋转头21之间夹设有第二密封圈211。

41.具体地,一般在截割臂12的底部还会固接有连接环123,位于连接环123外周的这部分旋转头21的内壁开设有密封槽,第二密封圈211嵌设在该密封槽内,可以对最后一道旋转密封环6(即图3中的第三旋转密封环)起到保压的作用,更有助于保证该道旋转密封环6的两面受到的压差基本平衡,可以进一步提到密封承压能力,密封更加可靠。

42.一般为了便于安装和固定,压环7通过第二紧固件与旋转头21或者支撑壳体1连接,每个压环7与旋转头21之间或者与支撑壳体1之间形成有环形的卡槽,旋转密封环6上形成有凸环61,凸环61能卡设在对应的卡槽内。

43.上述的各压环7主要起到将各旋转密封环6固定在旋转头21或者支撑壳体1上的作用,压环7和旋转密封环6会均固定在旋转头21或者均固定在支撑壳体1上。卡槽的位置要与凸环61的位置相匹配,例如本实施例中,压环7和旋转密封环6均与旋转头21固定,每个旋转密封环6的上表面外周均向上形成有凸环61,位于旋转密封环6上方的压环7的下表面内周向下形成有卡环71,该卡环71与旋转头21之间形成上述的卡槽,以方便的将旋转密封环6压紧固定在旋转头21上,简单方便。当然,旋转密封环6也可以采用其他的方式固定,本实施例仅为举例说明。

44.实际应用中,当压环7和旋转密封环6均与旋转头21固接时,在支撑壳体1的外周密封安装有可拆卸的跑道环8,跑道环8与旋转头21之间形成环形槽,在跑道环8上对应每道分支通道122的端口均开设有一道连接通道81。一般为了便于加工,每道连接通道81包括位于内周的一圈环形通道以及位于外周的多个通孔,该环形通道与各通孔以及该道分支通道122的各水平通道均连通。当压环7和旋转密封环6均与支撑壳体1固接时,在旋转头21上密

封安装有可拆卸的跑道环8,跑道环8与支撑壳体1之间形成环形槽。若跑道环8出现磨损,可以及时更换,且更换更加方便。

45.进一步地,为了便于加工和安装,如图2所示,在旋转头21的上端面开设有凹槽22,在凹槽22内密封固设有旋转结构环23,旋转结构环23与支撑壳体1之间形成环形槽。

46.可以理解,上迷宫环4通过紧固件与截割臂12连接,下迷宫环5通过紧固件与旋转结构环23固接。截割臂12的底部插设在该凹槽22内并与旋转结构环23形成环形槽,上述的旋转密封环6、压环7或者跑道环8可以安装在该旋转结构环23上,在旋转头21内且位于凹槽22的下方开设有安装腔24,上述的连接环123伸入该安装腔24内,该安装腔24的腔侧壁内嵌设有第二密封圈211。

47.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1