一种露天坑的填充方法与流程

1.本发明涉及一种露天坑的填充方法,属于矿山领域。

背景技术:

2.矿山露天开采生产结束闭坑后在地表形成一定面积和深度的露天坑。露天坑的存在一方面对矿区生态环境造成破坏,另一方面易与井下采矿系统形成复杂的水力通道,大气降水侵入地下生产系统给井下生产造成极大的安全隐患。此外,露天采坑高陡边坡受风化侵蚀、井下采矿扰动等影响极易诱发边坡滑塌,威胁地表建构筑物、井下生产系统的稳定性。进行矿山土地综合修复利用,尤其是合理利用废弃矿山土石料等废弃物进行生态治理,有助于加快推进矿山生态修复。

3.矿山露天采场结束生产后一般转入地下继续开采,持续的采选活动导致尾砂产量不断累计,矿山尾矿库容量逐渐缩小直至充满闭库。因此,在原有尾矿库容量不足,新建尾矿库受环保和安全政策限制的情况下,尾砂的处理途径和方式成为制约矿山企业持续发展的瓶颈难题。

4.为解决以上问题,前人提出了采用矿山尾砂充填露天坑的技术思路,如此可以一举两得,实现露天坑生态治理和尾矿高效利用双重目的。然而,从目前已公开的技术资料中,大多采用尾矿浓缩湿排、干堆排放或胶结充填方式,以上方法均存在一定局限性:尾矿浓缩湿排其本质上仍是流体,对于露天坑底部工程地质条件较差或存在隐伏采空区的矿山,一旦底部失稳泄露将形成泥石流,造成严重灾害;干堆排放在南方多雨地区尤其不适用,长期受大气降水浸泡软化,堆体稳定性将发生劣化,且尾矿水易通过边坡裂隙等导水通道进入地下水系统,造成污染;尾砂胶结充填虽然能够解决以上二者问题,但对于大型露天坑而言,长期耗费大量胶固剂,造成生产成本增加,且露天坑胶结充填一般与井下充填共用一套系统,露天坑长时间胶结充填势必影响井下正常采充生产。

5.cn201610728828.8公开了一种露天坑填充方法,该填充方法先将铺底结构铺设在露天坑的坑底,再将第一填充料浆铺设在铺底结构上以形成第一填充层,并使第一填充层覆盖住露天坑的坑底,从而完成露天坑的填充。由于上述第一填充料浆呈流体状,其能够铺设在铺底结构上。当第一填充料浆凝固之后形成第一填充层,该第一填充层能够覆盖住露天坑的坑底,从而将露天坑的坑底与外界隔离,封堵露天坑与地下开采系统之间的水力通道,进而防止露天坑汇集的大气降水、填充料浆溢流水等直接侵入地下开采系统,可减少对地下开采系统的影响,但是这种填充方法所需消耗的胶结剂的量较大,成本高,且在南方多雨地区胶结料浆易受降雨影响而大面积稀释离析,排水过程中胶凝材料随积水排出,造成堆体强度失效。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种露天坑的填充方法,以形成稳固的填充结构,并降低填充成本。

7.为了解决上述技术问题,本发明的技术方案如下:

8.一种露天坑的填充方法,包括如下步骤:

9.s1、将第一尾砂料浆填充到待填充的露天坑的底部,养护,形成第一胶结固化层;

10.s2、以细尾砂为原料在所述第一胶结固化层的顶面构建若干个相互平行的条状干堆体,所述条状干堆体的两端与露天坑边坡之间均留有间隙,再向各条状干堆体之间的间隙以及条状干堆体与露天坑边坡之间的间隙内填充第二尾砂料浆,养护,形成框架式胶结体;

11.其中,所述框架式胶结体的顶面与条状干堆体的顶面平齐;所述框架式胶结体和所述若干条状干堆体共同构成框架层;

12.s3、在所述框架层的顶面填充第三尾砂料浆,养护,形成第二胶结固化层;

13.s4、重复s2和s3,直至填充到目标水平;

14.其中,尾砂料浆由粗尾砂、胶结剂和水拌合而成;粗尾砂的粒径大于细尾砂的粒径。

15.进一步地,s2中,所述细尾砂的含水率<25wt%,优选为20-25wt%。如此,既可满足干堆体的成型需求,又不至于粒度过细导致细尾砂制备成本过高,也可防止干堆体过于干燥而大量吸收所填充的第二尾砂料浆中的水分,有助于获得质量稳定、合格的框架式胶结体。

16.进一步地,s2中,所述条状干堆体的横截面呈梯形,条状干堆体的顶面的宽度为5-10m,条状干堆体的侧面与水平面之间的夹角为30-60

°

。梯形断面可保持堆体最佳稳固性,同时便于设备上下通行和碾压施工。相邻梯形堆体之间形成上宽下窄通道,如遇雨季则方便雨水顺堆体斜面流淌汇集于通道内集中快速排出。

17.进一步地,s2中,相邻条状干堆体之间的最小间距为3-5m,进一步为3.2-4.8m,更进一步为3.5-4.5m;各条状干堆体中,位于最外侧的条状干堆体的底侧边缘与露天矿边坡之间的水平距离为3-5m,进一步为3.2-4.8m,更进一步为3.5-4.5m。

18.可选地,s2中,通过汽车或皮带输送机将细尾砂输送至露天坑内的目标位置;通过推土机或装载机将细尾砂分层铺平、压实,完成条状干堆体的构建。

19.s2中,先构建条状干堆体,并留好间隙,再在相关间隙内填充第二尾砂料浆,如此,框架层的构建过程中,干堆体可充当模板的作用,故无需另外装模、拆模,可节约工时,有效提升工作效率。另外,条状干堆体由细尾砂构建而成,条状干堆体本身的孔隙较小,无需担心填充的第二尾砂料浆中的胶结剂、水过多地渗入条状干堆体内,进而影响框架式胶结体的力学性能。此外,形成的框架式胶结体各处为连续结构,结构稳定性强。

20.进一步地,第一胶结固化层的厚度为8-10m,框架层的厚度为2-3m,第二胶结固化层的厚度为1-3m。

21.进一步地,第一尾砂料浆中,粗尾砂与胶结剂的质量比为6-8:1,粗尾砂和胶结剂的总量为第一尾砂料浆的68-75wt%;

22.第二尾砂料浆中,粗尾砂与胶结剂的质量比为15-20:1,粗尾砂和胶结剂的总量为第二尾砂料浆的68-75wt%;

23.第三尾砂料浆中,粗尾砂与胶结剂的质量比为10-12:1,粗尾砂和胶结剂的总量为第二尾砂料浆的68-75wt%。

24.进一步地,所述第一胶结固化层的28天单轴抗压强度为1.5~3.0mpa;所述框架式胶结体的28天单轴抗压强度为0.5-0.8mpa;所述第二胶结固化层的28天单轴抗压强度为1.0-1,2mpa。

25.第一胶结固化层作为堆载承重层,同时作为露天坑与井下采矿空间隔离矿柱的人工顶板,需要较高的强度,也可方便第一层框架层的构建;框架层具有自立并形成刚性网格的框架式胶结体,其内部空腔内填充有干堆体,强度无需太高,可节约胶结剂用量,进一步降低成本;第二胶结固化层上需要进一步构建框架层,由于上面有装载机、推土机等机械设备和人员通行,需有满足机械行走的强度。可见,本发明通过第一胶结固化层、框架层、第二胶结固化层的配合,既可使得填充结构具有稳固的力学性能,又可满足填充作业过程中设备、人员的通行需求。

26.进一步地,粗尾砂的粒径不小于20μm;细尾砂的粒径小于20μm。如此,采用粒径不小于20μm的粗尾砂制备尾砂料浆,相比采用全尾砂直接制备尾砂料浆可进一步降低胶结剂的用量,节约成本约10-40%。

27.进一步地,上、下相邻的条状干堆体之间的夹角为90

°

,如此,下一层的条状干堆体之间形成的条状胶结体与上一层的条状干堆体之间形成的条状胶结体之间的夹角也为90

°

,纵横交织,可进一步提升填充结构的各向承载性能,提高填充结构的整体稳固度。

28.进一步地,s1之前,沿待填充的露天坑的外周设置主管道,所述主管道上连通有多根软管,相邻软管与主管道的连通位置之间的距离为10-30m,各软管上均设有闸阀;填充时,向主管道内输入尾砂料浆,通过控制各闸阀的启闭及软管输出端的位置,实现多点填充。如此,可同时对多个目标位置进行填充,有效提高填充效率。

29.进一步地,s1之前,还包括对待填充的露天坑进行清理和加固的步骤。可选地,对露天坑内植被进行清理,对边坡围岩削凸填凹,清理露天坑底部的淤泥或对淤泥进行原位胶结固化,对露天坑出现裂隙或溶洞的区域进行注浆加固和防渗处理。

30.进一步地,所述粗尾砂和细尾砂的制备方法如下:将选厂排出的全尾砂浆经过浓密机脱水浓缩,获得浓密底流;再将浓密底流经输送泵输送至旋流器组进行旋流分级,获得粗尾砂和细尾砂。可选地,进一步将粗尾砂输入料浆制备系统;将细尾砂输入脱水过滤系统,获得符合填充要求的细尾砂。

31.可选地,所述胶结剂为水泥。

32.采用本发明的露天坑的填充方法填充完成后,露天坑所在区域后续可根据情况进行覆土生态修复或表面硬化作为场地利用。

33.本发明的露天坑的填充方法,通过采用粗尾砂和细尾砂分别按照胶结固化和干堆排放两步骤交替充填,在露天坑内构建一种具有隔层的框架式填充结构。与现有相比,本发明形成的框架式填充结构能够保障露天坑回填体安全稳固,并阻隔尾砂中有害成分迁移进入地下水系统;采用细尾砂进行干堆可有效降低胶结剂用量,降低充填成本,缩短滤水养护周期,提高堆排效率,增加尾砂利用率。本发明的露天坑的填充方法为实现无尾矿库绿色矿山建设和露天坑生态环境治理提供了科学有效的新途径。

附图说明

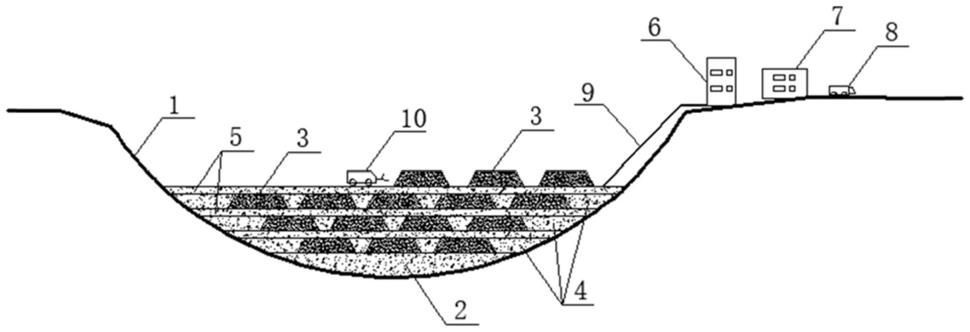

34.图1是本发明第一种实施方式的填充过程中露天坑的剖视状态示意图。

35.图2是本发明第一种实施方式的某一框架层的俯视图。

36.图3是本发明第一种实施方式的另一框架层的俯视图。

37.图4是本发明第一种实施方式的主管道、软管的工作状态下的俯视图。

38.图5是图4中a部分的放大图。

39.图6是图4中b部分的放大图。

具体实施方式

40.以下将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

41.申请人在南方某矿山(生产规模50万t/a,地处城市边缘)的露天坑的填充中试用了本发明的填充方法,该矿山早期采用露天坑开采方式,露采闭坑后形成长约400m,宽约200m,深约70m的大型露天坑。由于资源开采持续接替的需要,露天坑闭坑后转入井下继续生产。井下主要分段空场嗣后充填采矿法,最上部中段与露天坑底之间隔离矿柱30~40m,且存在早期民采残留未处理的采空区。由于南方雨季降水较多,露天坑内积水易通过坑底和边坡裂隙渗入采空区和井下坑道,影响生产作业环境,围岩和矿柱长期受侵蚀易失稳破坏,存在安全风险。同时,该矿山尾矿库已堆满,根据当地相关部门要求,已进行闭库复垦,新建尾矿库无址可选,造成当前尾砂除用于井下充填消耗约60%外,还剩余约40%(约18万t/a)无处可排,严重制约了矿山可持续生产。

42.因此,为了解决矿山废弃露天坑生产治理和尾砂处理难题,提出采用尾砂充填露天坑的技术思路,具体通过本实施例的下述填充方法进行,包括如下步骤:

43.s0、参见图4-图6,沿待填充的露天坑的外周设置主管道11,所述主管道上连通有多根软管9,相邻软管与主管道的连通位置的距离为10m,各软管9上均设有闸阀12;在后续进行填充时,向主管道内输入尾砂料浆,通过控制各闸阀12的启闭及软管输出端的位置,实现多点填充,通过闸阀控制各点充填量,提高充填效率和充填均匀量;可选地,主管道上也设有若干闸阀12,以根据需要控制主管道内料浆的流向或流过区段。

44.对待填充的露天坑进行清理和加固。对露天坑内植被进行清理,边坡围岩削凸填凹,底部淤泥原位胶结固化,局部出现裂隙或溶洞发育的区域进行注浆加固,并采用土工膜进行防渗处理。

45.全尾砂粒径分级。将选厂排出的浓度为10~20%的全尾砂浆由φ20m高效浓密机浓缩至浓度为40wt%的底流,再经渣浆泵输送至旋流器组以19μm(200目)分级界限进行分级,粗尾砂进入料浆制备系统6,料浆制备系统6的出料口与主管道11通过总管道13连通;细尾砂进入脱水过滤系统7。

46.s1、将第一尾砂料浆填充到待填充的露天坑的底部,养护,形成第一胶结固化层2;

47.其中,第一尾砂料浆中,粗尾砂与胶结剂的质量比为7:1,粗尾砂和胶结剂的总量为第一尾砂料浆的70wt%;第一胶结固化层2的厚度为10m,养护28天平均单轴抗压强度为2.5mpa;

48.s2、通过汽车8将细尾砂运送至露天坑目标位置,并通过推土机10在所述第一胶结固化层2的顶面构建若干个相互平行的条状干堆体3,所述条状干堆体3的两端与露天坑边

坡1之间均留有间隙,再向各条状干堆体3之间的间隙以及条状干堆体3与露天坑边坡1之间的间隙内填充第二尾砂料浆,养护,形成框架式胶结体4(参见图2和图3);

49.其中,所述框架式胶结体4的顶面与条状干堆体3的顶面平齐;所述框架式胶结体4和所述若干条状干堆体3形成整体,共同构成框架层;框架层的厚度为2-3m;第二胶结固化层5的厚度为2m;第二尾砂料浆中,粗尾砂与胶结剂的质量比为15:1,粗尾砂和胶结剂的总量为第二尾砂料浆的70wt%;所述框架式胶结体4的28天单轴抗压强度为0.6mpa;

50.s3、在所述框架层的顶面填充第三尾砂料浆,养护,形成第二胶结固化层5;

51.其中,第三尾砂料浆中,粗尾砂与胶结剂的质量比为12:1,粗尾砂和胶结剂的总量为第二尾砂料浆的70wt%;所述第二胶结固化层5的28天单轴抗压强度为1.0mpa。

52.s4、重复s2和s3,直至填充到+4m水平;结束露天坑尾砂充填,后续计划进行覆土生态修复,作景观公园,美化矿区生态环境。

53.其中,尾砂料浆由粗尾砂、胶结剂(水泥)和水拌合而成。

54.s2中,所述细尾砂的含水率<20wt%。

55.s2中,所述条状干堆体3的横截面呈梯形,条状干堆体3的顶面的宽度为5m,条状干堆体3的侧面与水平面之间的夹角为45

°

。相邻条状干堆体3之间的最小间距为3m;各条状干堆体3中,位于最外侧的条状干堆体3的底侧边缘与露天矿边坡1之间的水平距离为3m。

56.粗尾砂的粒径大于20μm;细尾砂的粒径小于20μm。

57.参见图2和图3,上、下相邻的条状干堆体之间的夹角为90

°

。

58.相比现有尾砂全胶结填充方法,由于采用大量非胶结的细尾砂干堆,且多组堆体可同时铺排作业,本实施例的填充方法能节约55%胶结剂用量,提升效率40%。

59.从以上的描述,采用分级粗尾砂和细尾砂分别按照胶结固化和干堆排放两步骤交替充填,并形成固化隔层的方式,在露天坑内构建一种框架式空间结构(参见图1)。框架式胶结固化结构能够保障露天坑回填体安全稳固,并阻隔尾砂中有害成分进入地下水系统;细尾砂干堆排放可有效降低充填成本,缩短滤水养护周期,提高堆排效率,增加尾砂利用率,最终实现了无尾矿库绿色矿山建设和露天坑生态环境治理双重目标。

60.上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落入本技术所附权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1