凿岩机冲击结构及凿岩机的制作方法

1.本发明属于凿岩机技术领域,具体涉及一种凿岩机冲击结构及凿岩机。

背景技术:

2.凿岩机是用于开采石料的工具,主要包括冲击结构和回转结构。其中冲击结构包括缸体和在缸体内往复滑动的冲击活塞,回转结构包括钎杆,冲击活塞向缸体外伸出至极限位置时撞击钎杆,钎杆将冲击力传递到岩石上进行凿孔。现有技术中凿岩机的冲击结构的冲击活塞往复移动速度慢,工作效率低。

技术实现要素:

3.本发明提供一种凿岩机冲击结构及凿岩机,旨在解决现有技术中凿岩机的冲击结构的冲击活塞往复移动速度慢,工作效率低的问题。

4.为实现上述目的,本发明采用的技术方案是:

5.在第一方面,本发明提供一种凿岩机冲击结构,包括:外壳,具有缸膛,所述外壳的壁厚范围内具有与高压油腔连通且与所述缸膛连通的第一介质通道和第二介质通道、与低压油腔连通且与所述缸膛连通的第三介质通道和第四介质通道,以及沿所述缸膛的长度方向设置、且一端与所述缸膛连通的第五介质通道;配油阀芯,可滑动地设于所述缸膛内,且始终封闭所述第五介质通道另一端,所述配油阀芯具有封闭所述第四介质通道、打开所述第二介质通道的第一位置,以及封闭所述第二介质通道、打开所述第四介质通道的第二位置;以及冲击活塞,可滑动地设于所述缸膛内,且具有第三位置和第四位置,当处于第三位置时,所述冲击活塞能够封闭所述第三介质通道在所述缸膛内的出口,且连通所述第一介质通道在所述缸膛内的出口和所述第五介质通道在所述缸膛内的出口;当处于第四位置时,所述冲击活塞能够分隔所述第一介质通道在所述缸膛内的出口和所述第五介质通道在所述缸膛内的出口,且连通所述第三介质通道在所述缸膛内的出口和所述第五介质通道在所述缸膛内的出口;

6.定义所述配油阀芯处于第一位置、所述冲击活塞处于第三位置为初始状态,在液压泵的作用下,首先,所述第五介质通道与所述第一介质通道连通、且与所述高压油腔连通,所述配油阀芯能够自第一位置移动至第二位置,然后,所述第四介质通道与缸膛连通,所述冲击活塞能够自第三位置移动至第四位置,接着,所述第五介质通道与所述第三介质通道连通、且与所述低压油腔连通,所述配油阀芯能够自第二位置移动至第一位置,最后,所述第二介质通道与所述缸膛连通,所述冲击活塞能够自第四位置移动至第三位置。

7.在一种可能的实现方式中,所述缸膛包括依次设置且相贯通的第一密封通道、活塞前腔、第二密封通道、活塞信号腔、第三密封通道、活塞后腔和第四密封通道,所述第一介质通道连通所述活塞前腔和所述高压油腔,所述第二介质通道连通所述活塞后腔和所述高压油腔,所述第三介质通道连通所述第三密封通道和所述低压油腔,所述第四介质通道连通所述活塞后腔和所述低压油腔,所述配油阀芯与所述活塞后腔的内壁围合形成阀芯信号

腔,所述第五介质通道一端与所述活塞信号腔连通,另一端与所述阀芯信号腔连通。

8.在一种可能的实现方式中,所述冲击活塞包括依次衔接设置的冲击部、第一连接部、第二连接部、第三连接部和第四连接部;当所述冲击活塞处于第三位置时,所述冲击部与所述第一密封通道密封配合,所述第一连接部与所述活塞前腔间隙配合,所述第二连接部与所述第二密封通道间隙配合,能够连通所述活塞前腔和所述活塞信号腔,所述第三连接部与所述第三密封通道密封配合,且封闭所述第三介质通道,所述第四连接部与所述配油阀芯的内壁间隙配合,且与所述第四密封通道密封配合;当所述冲击活塞处于第四位置时,所述冲击部与所述第一密封通道密封配合,所述第一连接部与所述活塞前腔间隙配合且与所述第二密封通道密封配合,所述第二连接部与所述活塞信号腔和所述第三密封通道均间隙配合,且所述第二连接部至少滑动至所述第三介质通道的位置,以连通所述活塞信号腔和所述低压油腔,所述第三连接部与所述第三密封通道密封配合,所述第四连接部与所述配油阀芯的内壁间隙配合,且与所述第四密封通道密封配合。

9.在一种可能的实现方式中,所述冲击活塞还包括衔接于所述冲击部和所述第一连接部之间的缓冲部,所述缓冲部往复移动于所述第一密封通道和所述活塞前腔,当所述缓冲部进入所述第一密封通道时,所述缓冲部与所述第一密封通道内壁形成供工作介质流出的间隙。

10.在一种可能的实现方式中,所述外壳包括:壳体;前缸体,设于所述壳体内,且形成有所述第一密封通道;中缸体,与所述前缸体衔接设于所述壳体内,且形成有所述活塞前腔、所述第二密封通道、所述活塞信号腔、所述第三密封通道和所述活塞后腔;以及后缸体,与所述中缸体衔接设于所述壳体内,且形成有所述第四密封通道。

11.在一种可能的实现方式中,所述前缸体和所述后缸体均安装有与所述冲击活塞配合的滑动轴承。

12.在一种可能的实现方式中,所述活塞后腔的内壁与所述配油阀芯的外壁围合形成有缓冲腔,所述外壳还具有连通所述缓冲腔和所述低压油腔的缓冲油道。

13.在一种可能的实现方式中,所述配油阀芯包括:阀芯本体,可滑动地设于所述活塞后腔内,且能够与所述第四介质通道的出口围合形成低压腔室;第一肩部,一体连接形成于所述阀芯本体,且与所述阀芯本体和所述活塞后腔的内壁共同围合形成所述阀芯信号腔;第二肩部,一体连接形成于所述阀芯本体,且与所述第二介质通道的出口和所述阀芯本体围合形成高压腔室;以及第三肩部,一体连接形成于所述阀芯本体,且容置于所述缓冲腔内;当所述配油阀芯处于第一位置、且所述阀芯信号腔与所述高压油腔连通时,所述配油阀芯能够自第一位置移动至第二位置;当所述配油阀芯处于第二位置、且所述阀芯信号腔与所述低压油腔连通时,所述第二肩部处于所述第二介质通道与所述活塞后腔衔接处,所述配油阀芯能够自第二位置移动至第一位置。

14.在一种可能的实现方式中,所述配油阀芯的外壁在与所述缓冲腔对应位置开设有若干个第一油槽,多个所述第一油槽沿所述配油阀芯的长度方向间隔设置。

15.本发明在使用时配油阀芯在液压泵的作用下能够往复移动于第一位置和第二位置,同时配油阀芯在移动过程中能够打开或关闭第二介质通道和第四介质通道,控制缸膛的对应部位与高压油腔或低压油腔连通,冲击活塞在液压力的作用下能够快速在第三位置和第四位置往复滑动,能够提高工作效率。

16.在第二方面,本发明提供一种凿岩机,包括如上述任一实现方式中的凿岩机冲击结构,具有与其相同的技术效果,在此不再赘述。

附图说明

17.图1为本发明一实施例的凿岩机冲击结构第一状态时的结构原理图

18.图2为本发明一实施例的凿岩机冲击结构第二状态时的结构原理图;

19.图3为本发明一实施例的凿岩机冲击结构第三状态时的结构原理图;

20.图4为本发明一实施例的凿岩机冲击结构第四状态时的结构原理图;

21.图5为本发明一实施例的凿岩机冲击结构的外壳的结构示意图;

22.图6为本发明一实施例中冲击活塞的结构示意图;

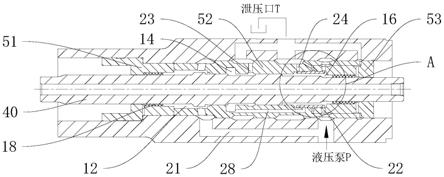

23.图7为本发明一实施例的凿岩机冲击结构的结构示意图;

24.图8为图7中a部的局部放大图;

25.图9为本发明一实施例中配油阀芯的结构示意图;

26.图10为本发明一实施例的凿岩机冲击结构第四状态时的结构示意图;

27.图11为本发明一实施例的凿岩机冲击结构第一状态时的结构示意图;

28.图12为本发明一实施例的凿岩机冲击结构第二状态时的结构示意图;

29.图13为本发明一实施例的凿岩机冲击结构第三状态时的结构示意图;

30.图14为本发明一实施例中冲击活塞与第一密封通道的配合示意图。

31.附图标记说明:

32.1、凿岩机冲击结构

33.10、外壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、第一密封通道

ꢀꢀꢀꢀꢀ

12、活塞前腔

34.13、第二密封通道

ꢀꢀꢀꢀꢀꢀꢀ

14、活塞信号腔

ꢀꢀꢀꢀꢀꢀꢀ

15、第三密封通道

35.16、活塞后腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17、第四密封通道

ꢀꢀꢀꢀꢀ

18、滑动轴承

36.19、第四密封通道

ꢀꢀꢀꢀꢀꢀꢀ

20、阀芯信号腔

ꢀꢀꢀꢀꢀꢀꢀ

21、第一介质通道

37.22、第二介质通道

ꢀꢀꢀꢀꢀꢀꢀ

23、第三介质通道

ꢀꢀꢀꢀꢀ

24、第四介质通道

38.25、高压油腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26、低压油腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27、缓冲油道

39.28、第五介质通道

ꢀꢀꢀꢀꢀꢀꢀ

29、缓冲腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、配油阀芯

40.31、第一肩部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32、第二肩部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33、第三肩部

41.40、冲击活塞

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、冲击部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、第一连接部

42.43、第二连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44、第三连接部

ꢀꢀꢀꢀꢀꢀꢀ

45、第四连接部

43.46、缓冲部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51、前缸体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52、中缸体

44.53、后缸体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54、低压腔室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55、高压腔室

45.56、空间一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

57、空间二

具体实施方式

46.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

47.需要说明的是,当元件被称为“固定于”、“固定”、“固设”另一个元件,它可以直接

在另一个元件上或者也可以存在居中元件。当一个元件被认为是“连接于”、“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被称为“连通”时,它可以是直接与另一元件通过通道连通,也可以是通过其它元件、管路、阀门等间接与另一元件连通。当元件被称为“设置于”、“设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。“多个”指两个及以上数量。“至少一个”指一个及以上数量。“若干”指一个及以上数量。

48.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

49.请参阅图1至图14,下面对本发明提供的凿岩机冲击结构1及凿岩机进行说明。

50.请参阅图1至图5,在第一方面,本发明实施例提供一种凿岩机冲击结构1,包括:外壳10,具有缸膛,外壳10的壁厚范围内具有与高压油腔25连通且与缸膛连通的第一介质通道21和第二介质通道22、与低压油腔26连通且与缸膛连通的第三介质通道23和第四介质通道24,以及沿缸膛的长度方向设置、且一端与缸膛连通的第五介质通道28;配油阀芯30,可滑动地设于缸膛内,且始终封闭第五介质通道28另一端,配油阀芯30具有封闭第四介质通道24、打开第二介质通道22的第一位置,以及封闭第二介质通道22、打开第四介质通道24的第二位置;以及冲击活塞40,可滑动地设于缸膛内,且具有第三位置和第四位置,当处于第三位置时,冲击活塞40能够封闭第三介质通道23在缸膛内的出口,且连通第一介质通道21在缸膛内的出口和第五介质通道28在缸膛内的出口;当处于第四位置时,冲击活塞40能够分隔第一介质通道21在缸膛内的出口和第五介质通道28在缸膛内的出口,且连通第三介质通道23在缸膛内的出口和第五介质通道28在缸膛内的出口;定义配油阀芯30处于第一位置、冲击活塞40处于第三位置为初始状态,在液压泵的作用下,首先,第五介质通道28与第一介质通道21连通、且与高压油腔25连通,配油阀芯30能够自第一位置移动至第二位置,然后,第四介质通道24与缸膛连通,冲击活塞40能够自第三位置移动至第四位置,接着,第五介质通道28与第三介质通道23连通、且与低压油腔26连通,配油阀芯30能够自第二位置移动至第一位置,最后,第二介质通道22与缸膛连通,冲击活塞40能够自第四位置移动至第三位置。

51.本发明实施例中高压油腔25与液压泵连通,形成液压油进油通道。低压油腔26与泄压口(液压油箱)连通,形成液压油回油通道。液压油进油通道安装有高压蓄能器,液压油回油通道安装有低压蓄能器,蓄能器在液压系统中用于储存能量、消除脉冲,能够缓解凿岩机冲击压力峰值,保证凿岩机平稳运行。在使用时配油阀芯30在液压泵的作用下能够往复移动于第一位置和第二位置,同时配油阀芯30在移动过程中能够打开或关闭第二介质通道22和第四介质通道24,控制缸膛的对应部位与高压油腔25或低压油腔26连通,冲击活塞40在液压力的作用下能够快速在第三位置和第四位置往复滑动,能够提高工作效率。

52.请参阅图1至图5,在一些可能的实施例中,缸膛包括依次设置且相贯通的第一密封通道11、活塞前腔12、第二密封通道13、活塞信号腔14、第三密封通道15、活塞后腔16和第四密封通道17,第一介质通道21连通活塞前腔12和高压油腔25,第二介质通道22连通活塞后腔16和高压油腔25,第三介质通道23连通第三密封通道15和低压油腔26,第四介质通道24连通活塞后腔16和低压油腔26,配油阀芯30与活塞后腔16的内壁围合形成阀芯信号腔20,第五介质通道28一端与活塞信号腔14连通,另一端与阀芯信号腔20连通。

53.本实施例中第一密封通道11和第四密封通道17分别和冲击活塞40相应部位密封配合,用以实现缸膛内部的密封。第一密封通道11和第四密封通道17内壁还可以设置和冲击活塞40配合的滑动轴承18、导向套和密封元件等。

54.请参阅图1至图5,在一些可能的实施例中,冲击活塞40包括依次衔接设置的冲击部41、第一连接部42、第二连接部43、第三连接部44和第四连接部45;当冲击活塞40处于第三位置时,冲击部41与第一密封通道11密封配合,第一连接部42与活塞前腔12间隙配合,第二连接部43与第二密封通道13间隙配合,能够连通活塞前腔12和活塞信号腔14,第三连接部44与第三密封通道15密封配合,且封闭第三介质通道23,第四连接部45与配油阀芯30的内壁间隙配合,且与第四密封通道17密封配合;

55.当冲击活塞40处于第四位置时,冲击部41与第一密封通道11密封配合,第一连接部42与活塞前腔12间隙配合且与第二密封通道13密封配合,第二连接部43与活塞信号腔14和第三密封通道15均间隙配合,且第二连接部43至少滑动至第三介质通道23的位置,以连通活塞信号腔14和低压油腔26,第三连接部44与第三密封通道15密封配合,第四连接部45与配油阀芯30的内壁间隙配合,且与第四密封通道17密封配合。

56.本实施例中冲击部41、第一连接部42、第二连接部43、第三连接部44和第四连接部45一体加工而成,具体可采用车削、精密铸造等形式加工制作。

57.为了便于理解本实施例在使用时的工作情况,请参阅图1至图4,分别是凿岩机冲击结构1处于四个状态时的结构原理图。为了便于更清楚地区分高压油和低压油,高压油和低压油分别用不同的图案进行标识(高压油填充区域为点划斜线,低压油填充区域为不规格的斑点)。高压油腔25连通有液压泵,低压油腔26连通有液压油箱。凿岩机冲击结构1在使用时在四个状态之间依次循环变换,从而实现冲击活塞40在缸膛内往复移动。

58.需要说明的是,本实施例中以液压油作为流体介质进行举例说明,在实际使用时,还可以采用其他流体介质作为工作介质,本发明实施例对此不作限制。

59.请参阅图1至图5,下面对四个状态时的高压油路和低压油路(又称泄压油路),以及冲击活塞40和配油阀芯30的运动情况进行说明。

60.请参阅图1,定义第一状态为初始位置,当凿岩机冲击结构1处于第一状态时,配油阀芯30处于第一位置,冲击活塞40处于第三位置,活塞前腔12、活塞信号腔14、活塞后腔16内均为高压油。配油阀芯30位于活塞后腔16内的第一位置,配油阀芯30的两个端面之间均填充有高压油以使配油阀芯30两个端面之间油压平衡。同时由于活塞信号腔14和阀芯信号腔20之间通过第五介质通道28连通,高压油能够从第五介质通道28进入阀芯信号腔20,阀芯信号腔20打破了配油阀芯30两端的油压平衡,在阀芯信号腔20内高压油的推动下,配油阀芯30从第一位置移动至第二位置,第二介质通道22被关闭,第四介质通道24被打开,此时凿岩机冲击结构1处于第二状态。

61.当凿岩机冲击结构1处于第二状态时,配油阀芯30处于第二位置,冲击活塞40处于第三位置,活塞前腔12、活塞信号腔14和阀芯信号腔20内为高压油,活塞后腔16通过第四介质通道24与低压油腔26连通,活塞后腔16内为低压油。在活塞前腔12和活塞信号腔14内高压油的推动下,冲击活塞40向缸膛内滑动,即冲击活塞40由第三位置向第四位置移动。在移动过程中,冲击活塞40的第一连接部42进入第二密封通道13,活塞前腔12和活塞信号腔14被分隔开,第二连接部43滑动至第三介质通道23的位置,第三介质通道23在缸膛内的出口

被打开使得活塞信号腔14、阀芯信号腔20和低压油腔26连通,此时凿岩机冲击结构1处于第三状态。

62.当凿岩机冲击结构1处于第三状态时,配油阀芯30处于第二位置,冲击活塞40处于第四位置,活塞前腔12内为高压油,活塞信号腔14、活塞后腔16和阀芯信号腔20内均为低压油。由于配油阀芯30处于活塞后腔16内的部分所接触到的均为低压油,而活塞后腔16用以封闭第二介质通道22的部分所接触到的为高压油,在第二介质通道22内高压油的推动下,配油阀芯30从第二位置向第一位置移动。配油阀芯30移动过程中,能够打开第二介质通道22、封闭第四介质通道24,使活塞后腔16内的低压油转为高压油,此时凿岩机冲击结构1处于第四状态。

63.当凿岩机冲击结构1处于第四状态时,配油阀芯30处于第一位置,冲击活塞40处于第四位置。在液压泵和活塞后腔16的作用下,高压油推动冲击活塞40从第四位置向第三位置移动,并在移动过程中重新封闭第三介质通道23、连通活塞前腔12和活塞信号腔14,使凿岩机冲击结构1重新处于第一状态。如此循环,实现冲击活塞40在缸膛内往复移动。

64.本发明在使用时活塞前腔12始终与高压油腔25连通,配油阀芯30在活塞后腔16内滑动且具有第一位置和第二位置,冲击活塞40在缸膛内滑动且具有第三位置和第四位置。配油阀芯30移动过程中能够控制第二介质通道22和第四介质通道24的开闭,冲击活塞40在移动过程中能够使活塞前腔12和活塞信号腔14连通或关闭、使活塞信号腔14和活塞后腔16连通或关闭,二者共同作用,能够使活塞信号腔14、活塞后腔16和阀芯信号腔20中的液压油快速在高压和低压之间转换,使得冲击活塞40能够快速在缸膛内往复滑动,能够提高工作效率。

65.请参阅图6和图14,在一些可能的实施例中,冲击活塞40还包括衔接于冲击部41和第一连接部42之间的缓冲部46,缓冲部46往复移动于第一密封通道11和活塞前腔12,当缓冲部46进入第一密封通道11时,缓冲部46与第一密封通道11内壁形成供工作介质流出的间隙。

66.如图6、图10所示,当活塞前腔12和活塞后腔16内同时填充有高压油时,活塞前腔12内高压油对冲击活塞40的作用面积小于活塞后腔16内高压油对冲击活塞40的作用面积,冲击活塞40在活塞后腔16内高压油的推动下向第三位置移动,以伸出外壳10对钎杆进行冲击。当冲击活塞40运动到图14所示位置时,缓冲部46进入第一密封通道11,液压油从缓冲部46与第一密封通道11内壁之间的间隙排出,使冲击活塞40得到平稳的缓冲和制动,降低了凿岩机工作时的冲击力,提高凿岩机的使用寿命。

67.请参阅图7,在一些可能的实施例中,外壳10包括:壳体;前缸体51,设于壳体内,且形成有第一密封通道11;中缸体52,与前缸体51衔接设于壳体内,且形成有活塞前腔12、第二密封通道13、活塞信号腔14、第三密封通道15和活塞后腔16;以及后缸体53,与中缸体52衔接设于壳体内,且形成有第四密封通道17。前缸体51、中缸体52、后缸体53依次设于壳体内,并形成相贯通的第一密封通道11、活塞前腔12、第二密封通道13、活塞信号腔14、第三密封通道15、活塞后腔16和第四密封通道17。

68.请参阅图7,在一些可能的实施例中,前缸体51和后缸体53均安装有与冲击活塞40配合的滑动轴承18。本实施例中两个滑动轴承18分别与冲击部41和第四连接部45配合,用于在冲击活塞40滑动时进行导向。

69.请参阅图7和图8,在一些可能的实施例中,活塞后腔16的内壁与配油阀芯30的外壁围合形成有缓冲腔29,外壳10还具有连通缓冲腔29和低压油腔26的缓冲油道27,能够在配油阀芯30移动过程中起到缓冲的作用。

70.请参阅图8和图9,在一些可能的实施例中,配油阀芯30包括:阀芯本体,可滑动地设于活塞后腔16内,且能够与第四介质通道24的出口围合形成低压腔室54;第一肩部31,一体连接形成于阀芯本体,且与阀芯本体和活塞后腔16的内壁共同围合形成阀芯信号腔20;第二肩部32,一体连接形成于阀芯本体,且与第二介质通道22的出口和阀芯本体围合形成高压腔室55;以及第三肩部33,一体连接形成于阀芯本体,且容置于缓冲腔29内;当配油阀芯30处于第一位置、且阀芯信号腔20与高压油腔25连通时,配油阀芯30能够自第一位置移动至第二位置;当配油阀芯30处于第二位置、且阀芯信号腔20与低压油腔26连通时,第二肩部32处于第二介质通道22与活塞后腔16衔接处,配油阀芯30能够自第二位置移动至第一位置。

71.请参阅图8,当配油阀芯30向图中所示右方移动时,位于空间二57内的液压油从第三肩部33与空间二57之间的间隙排出,当配油阀芯30向图中所示左方移动时,位于空间一56内的液压油从第三肩部33与空间一56之间的间隙排出,配油阀芯30从而平稳迅速进行制动。如此设置能够减少配油阀芯30的运动时间,提高凿岩机的运行频率,降低配油阀芯30运动时的产生的冲击力,提高配油阀芯30的使用寿命。

72.请参阅图7,在一些可能的实施例中,配油阀芯30的外壁在与缓冲腔29对应位置开设有若干个第一油槽,多个第一油槽沿配油阀芯30的长度方向间隔设置,第一油槽内存储液压油,配油阀芯30移动时能够起到润滑作用,保证配油阀芯30顺畅、稳定地滑动。

73.如图10至图13,定义图10所示的冲击活塞40和配油阀芯30的位置为初始状态,此时冲击活塞40处于图示后方位置,活塞信号腔14与活塞前腔12分隔开,配油阀芯30处于图示前方位置,高压油通过第二介质通道22进入活塞后腔16,活塞后腔16与活塞前腔12内的液压油均与高压油腔25相通,压力一致,因为活塞后腔16对冲击活塞40的作用面积大于活塞前腔12对冲击活塞40的作用面积,所以冲击活塞40后腔16受到的力大于冲击活塞40前腔12的力,进而推动冲击活塞40向前方运动。

74.当冲击活塞40向前运动到图11所示位置时,活塞信号腔14与活塞前腔12连通,活塞前腔12内的高压油通过活塞信号腔14到达阀芯信号腔20,此时配油阀芯30前面和后面均与高压油连通,压力相等,因为阀芯信号腔20的作用面积大于高压腔室55的作用面积,能够推动配油阀芯30向后运动。同时,冲击活塞40由于惯性继续向前运动。

75.当配油阀芯30向后运动到图12所示位置时,关闭了高压油腔25到活塞后腔16的通道,打开了活塞后腔16与低压油腔26的通道,活塞后腔16内的压力基本为零,活塞前腔12处于内液压油高压状态,冲击活塞40受到活塞前腔12施加的力开始减速,速度减至零后,开始向后方加速运动。

76.当冲击活塞40向后运动到图13所示位置时,活塞前腔12与活塞信号腔14之间被分隔,活塞信号腔14与低压油腔26和液压回油连通,压力基本降为零。配油阀芯30受到高压腔室55内高压油的推力开始向前运动。

77.当配油阀芯30向前运动到图10所示位置时,高压油进入活塞后腔16推动冲击活塞40向前运动开始下一个工作循环。

78.在第二方面,本发明实施例还提供一种凿岩机,包括如上述任一项实施例中的凿岩机冲击结构1,具有与其相同的技术效果,在此不再赘述。

79.可以理解的是,上述实施例中的各部分可以进行自由地组合或删减以形成不同的组合实施例,在此不再赘述各个组合实施例的具体内容,在此说明之后,可以认为本发明说明书已经记载了各个组合实施例,能够支持不同的组合实施例。

80.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1