一种大直径超深竖井井身施工方法与流程

1.本发明涉及隧道工程技术领域,具体是指一种大直径超深竖井井身施工方法。

背景技术:

2.在现有长大隧道施工中,通常为缩短隧道建设工期,增加正洞施工工作面,或利用竖井的“烟囱”效应,缓解正洞的通风压力,排除长大隧道施工及运营过程中洞内的污浊空气。自2005年~2020年我国典型竖井建设情况,成井的方式有正井法和反井法,竖井直径由3.5m逐渐扩大至11.2m,井身的衬砌形式多为复合式衬砌,初期支护和二衬平行作业,支护工序较为复杂,不仅增加施工工期还增加施工风险,成井施工速度慢,同时也无法辅助正洞施工或者缓解正洞通风压力。

3.在水电工程施工经验中,超深竖井一般采用反井法施工,公路隧道深大竖井也延续了水电工程超深竖井反井法的施工工法,可形成正洞通风通道,但前提条件主洞须提前施工至竖井位置,竖井建设工期无法满足要求。因此对长大隧道有着通风作用的深大竖井施工,采用正井法便于操作,安全风险小,可提前开工,工期制约因素少,能及早形成正洞通风通道,缓解正洞通风压力。结合新疆某22.13km级特长隧道,地处高寒高海拔地区,需要兼顾施工期及运营期正洞的通风作用,还需要避免反井工法施工的多道扩孔工序。

4.鉴于上述情况,亟待研究一种大直径超深竖井井身的施工方法,能够有效避免正洞钻爆的施工时间上和空间上的限制,能灵活适应各种复杂的地形地质,并且施工技术风险低。

技术实现要素:

5.本发明目的在于提供一种大直径超深竖井井身施工方法,用于及早形成正洞通风通道,缓解正洞通风压力。

6.本发明通过下述技术方案实现:

7.一种大直径超深竖井井身施工方法,包括以下步骤:步骤1,施工准备,对井架基础、主提基础、副提基础以及凿井绞车基础进行加固;步骤2,锁口圈施工,开挖锁口圈基坑,钢筋绑扎,安装钢模板,浇筑锁口圈混凝土,进行锁口圈混凝土回填后进行分层地面组装井架组件,施工完成之后安装主提、副提、井架组件、绞车群天轮以及钢丝绳,安装完成后进行井口段掘进;步骤3,吊盘组件及封口盘安装,待步骤2中井口段掘进30m后,进行吊盘组件吊挂,吊挂完成后,安装提升、通风、排水、供水、运输、监控、信号通讯系统、地面出渣系统、压风系统及供电系统,安装校验后进行井身基岩段掘进;步骤4,井身一次衬砌,井身一次衬砌模筑混凝土施工采用短掘短衬的施工方法;步骤5,井身二次衬砌,待步骤4中井身一次衬砌模筑混凝土施工至井底设计标高后,施工至井底设计标高待马头门二衬施工完成后,采用液压滑模自下而上同步施工,进行井身二次衬砌与中隔板同步施工至井口设计标高。现有技术中,在水电工程施工经验中,超深竖井一般采用反井法施工,公路隧道深大竖井也延续了水电工程超深竖井反井法的施工工法,可形成正洞通风通道,但前提条件主洞须提前施

工至竖井位置,竖井建设工期无法满足要求。针对上述情况,申请人提出了一种大直径超深竖井井身施工方法,相对于反井法而言,不受正洞钻爆的施工时间上和空间上的限制,能灵活适应各种复杂的地形地貌,施工技术风险低。井身二衬及中隔板采用液压滑模自下而上同步快速施工,节约施工工期,能尽早的形成主洞工作面,工序简单,缩短工期,节约成本,适用于大直径超深通风竖井施工。

8.进一步地,步骤2具体包括:主提、副提、井架、及绞车群安装,主提与副提均包括2部矿井提升机,用于出渣、伞钻提升;主提与副提的钢丝绳均为2根。需要说明的是,主提组件的钢丝绳为两根18

×

7+fc-φ43-1870钢丝绳;副提组件为两根18

×

7+fc-φ34-1870钢丝绳。提升天轮包括风水管提升天轮、吊盘组件提升天轮、一次衬砌可伸缩式液压整体钢模板提升天轮、伞钻提升天轮、中心回转抓岩机提升天轮等。

9.进一步地,所述步骤3具体包括:吊盘组件的直径小于步骤4中一次衬砌的设计直径,并且采用四根立柱连接,吊盘组件的外周面使用20号槽钢作为圈梁,圈梁上铺设网纹钢板,吊盘组件包括:由上至下设置的安全盘与工作盘,安全盘放置排水水箱,工作盘安设卧泵。为保证吊盘组件的稳定性,在安全盘与工作盘上设置有稳盘装置。吊盘组件采用6台凿井绞车悬挂。为保护钢丝绳,钢丝绳滑套采用尼龙结构,从而减轻滑套对钢丝绳的磨损。

10.再进一步地,步骤3具体还包括:锁口圈顶口设置有梁窝,用于安装56b工字钢,封口盘设置在56b工字钢的顶面上部,封口盘采用钢结构,盘面采用防滑网纹钢板铺设。

11.步骤3中井身基岩掘进中,掏设的槽眼为直眼掏槽,且伞钻打眼在坚硬岩石最大开挖轮廓线外10cm~20cm,对于软岩炮眼布置于开挖轮廓线10cm~20cm内。伞钻打眼在坚硬岩石最大开挖轮廓线外10cm~20cm,对于软岩炮眼布置于开挖轮廓线10cm~20cm内,以减少井身爆破造成的超挖。

12.作为优选,井身基岩掘进中,间隔50m及井身围岩变化处设置一处壁座。用以支撑井身基岩段的掘进。

13.作为优选,步骤4中一次衬砌竖向受力钢筋采用直螺纹套筒连接。以满足较高的端面接头率。

14.作为优选,步骤5中滑模为组装完成后,启动液压系统对全模板的爬杆进行至少一至两次的空载荷试验。

15.本发明与现有技术相比,具有如下的优点和有益效果:

16.1、本发明通过井身一次衬砌的短掘短衬方法能够灵活适应各种复杂的地形地貌,施工技术技术风险低,能够用于及早形成正洞通风通道,缓解正洞通风压力。

17.2、本发明采用井身二衬及中隔板采用液压滑模自下而上同步快速施工,节约施工工期,能尽早的形成主洞工作面,工序简单,缩短工期,节约成本,适用于大直径超深通风竖井施工。

18.3、本发明能人为主动的掌控施工过程中的安全技术风险,达到本质安全,实现日高效掘进,日成井效率高达2.4m,大大提高了深大竖井的施工效率,缩短建井工期。

附图说明

19.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

20.图1为本发明步骤4中短掘短衬的竖向剖视示意图1;

21.图2为本发明步骤4中短掘短衬的竖向剖视示意图2;

22.图3为本发明步骤4中短掘短衬的竖向剖视示意图3;

23.图4为本发明步骤4中短掘短衬的竖向剖视示意图4;

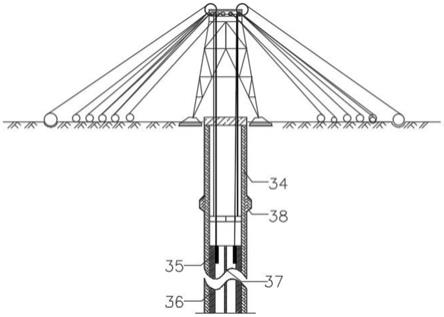

24.图5为本发明步骤5中二次衬砌的竖向剖视示意图;

25.图6为本发明中施工悬吊设备布置平面示意图。

26.附图中标记及对应的零部件名称:

27.1-井架基础,2-井架组件,3-提升天轮,4-钢丝绳,5-副提基础,6-副提组件,7-主提基础,8-主提组件,9-凿井绞车基础,10-凿井绞车组件,11-封口盘,12-锁口圈,13-吊盘组件吊挂,14-伞钻,15-一次段高爆破掘进,16-渣体,17-吊桶,18-二次段高爆破掘进,19-竖向排水管,20-竖向受力钢筋,21-环向受力钢筋,22-一次衬砌可伸缩式液压整体钢模板,23-溜灰管,24-混凝土,25-窗口,26-附着式振捣器,27-岩棉保温板,28-中心回转抓岩机,29-挖掘机,30-岩壁,31-翻渣平台,32-自卸汽车,33-掌子面,34-一次衬砌面,35-滑模,36-二次衬砌面,37-中隔板,38-壁座,39-橡胶止水带。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。需要说明的是,本发明已经处于实际研发使用阶段,

29.实施例:

30.请一并参考附图1-图6,如图所示,一种大直径超深竖井井身施工方法,包括以下步骤:步骤1,施工准备,对井架基础1、主提基础7、副提基础5以及凿井绞车基础9进行加固;步骤2,锁口圈12施工,开挖锁口圈12基坑,钢筋绑扎,安装钢模板,浇筑锁口圈12混凝土24,进行锁口圈12混凝土24回填后组装井架组件2分层地面,施工完成之后安装主提组件8、副提组件6、井架组件2、绞车群天轮以及钢丝绳4,安装完成后进行井口段掘进;步骤3,吊盘组件及封口盘11安装,待步骤2中井口段掘进30m后,进行吊盘组件吊挂13,吊挂完成后,安装提升、通风、排水、供水、运输、监控、信号通讯系统、地面出渣系统、压风系统及供电系统,安装校验后进行井身基岩段掘进;步骤4,井身一次衬砌,井身一次衬砌模筑混凝土24施工采用短掘短衬的施工方法;步骤5,井身二次衬砌,待步骤4中井身一次衬砌模筑混凝土24施工至井底设计标高后,采用液压滑模35自下而上同步施工,进行井身二次衬砌与中隔板37至井口设计标高。

31.步骤2具体包括:主提组件8、副提组件6、井架组件2、及绞车群安装,主提组件8与副提组件6均包括2部矿井提升机,用于出渣、伞钻14提升;主提组件8与副提组件6的钢丝绳4均为2根。所述步骤3具体包括:吊盘组件的直径小于步骤4中一次衬砌的设计直径,并且采用四根立柱连接,吊盘组件的外周面使用20号槽钢作为圈梁,圈梁上铺设网纹钢板,吊盘组件包括:由上至下设置的安全盘与工作盘,安全盘放置排水水箱,工作盘安设卧泵。步骤3具体还包括:锁口圈12顶口设置有梁窝,用于安装56b工字钢,封口盘11设置在56b工字钢的顶面上部,封口盘11采用钢结构,盘面采用防滑网纹钢板铺设。步骤3中井身基岩掘进中,掏设的槽眼为直眼掏槽,且伞钻14打眼在坚硬岩石最大开挖轮廓线外10cm~20cm,对于软岩炮

眼布置于开挖轮廓线10cm~20cm内。井身基岩掘进中,间隔50m及井身围岩变化处设置一处壁座38。步骤4中一次衬砌竖向受力钢筋20采用直螺纹套筒连接。步骤5中滑模35为组装完成后,启动液压系统对全模板的爬杆进行至少一至两次的空载荷试验。

32.需要说明的是,现有技术中,超深竖井一般采用反井法施工,公路隧道深大竖井也延续了水电工程超深竖井反井法的施工工法,可及早形成正洞通风通道,但是竖井底部无法形成出渣通道,也无法满足竖井建设工期需求。针对上述情况,申请人提出了一种大直径超深竖井井身施工方法,相对于反井法而言,不受正洞钻爆的施工时间上和空间上的限制,能灵活适应各种复杂的地形地貌,施工技术风险低。井身二衬及中隔板37采用液压滑模35自下而上同步快速施工,节约施工工期,能尽早的形成主洞工作面,工序简单,缩短工期,节约成本,适用于大直径超深通风竖井施工。主提组件8的钢丝绳4为两根18

×

7+fc-φ43-1870钢丝绳4;副提组件6为两根18

×

7+fc-φ34-1870钢丝绳4。提升天轮3包括风水管提升天轮3、吊盘组件提升天轮3、一次衬砌可伸缩式液压整体钢模板22提升天轮3、伞钻14提升天轮3、中心回转抓岩机28提升天轮3等。吊盘组件采用6台凿井绞车悬挂。为保护钢丝绳4,钢丝绳4滑套采用尼龙结构,从而减轻滑套对钢丝绳4的磨损。伞钻14打眼在坚硬岩石最大开挖轮廓线外10cm~20cm,对于软岩炮眼布置于开挖轮廓线10cm~20cm内,以减少井身爆破造成的超挖。作为优选,井身基岩掘进中,间隔100m及井身围岩变化处设置一处壁座38。用以支撑井身基岩段的掘进。作为优选,步骤4中一次衬砌竖向受力钢筋20采用直螺纹套筒连接。以维持较高的端面接头率。作为优选,步骤5中滑模35为组装完成后,启动液压系统对全模板的爬杆进行至少一至两次的空载荷试验。

33.还需要说明的是,对于本发明步骤的更加细化的描述为:

34.采用成套机械化凿井设备,自上而下正井法施工,一次开挖至设计轮廓线,一次衬砌模筑混凝土24采用短掘短衬的施工工艺,井身二衬及中隔板37自下而上采用液压滑模35同步施工,使大直径超深竖井快速成井,提前形成正洞通风通道,缓解双主洞通风压力。具体包含以下步骤:s1.施工准备:包含井架基础1、主提基础7、副提基础5、凿井绞车基础9等重要凿井设备基础加固;s2.竖井锁口圈12施工:锁口圈12基坑开挖,钢筋绑扎,安装钢模板,浇筑锁口圈12混凝土24,之后锁口圈12周围一定范围回填片石混凝土24,井架分层地面组装;s3.主提组件8、副提组件6、井架组件2及绞车群安装:待步骤s2中竖井锁口圈12施工完成之后安装主提组件8、副提组件6、井架组件2、绞车群、提升天伦、钢丝绳4;s4.井口段掘进:小型挖掘机29开挖、中心回转抓岩机28出渣、自卸汽车32运输至弃渣场;s5.吊盘组件吊挂13及封口盘11安装:待s4井口段掘进至30m后,进行吊盘组件吊挂13。吊盘组件吊挂13完成后,安装提升、通风、排水、供水、运输、监控、信号通讯系统、地面出渣系统及压风、供电系统;s6.井身基岩段掘进:伞钻14打眼、中心回转抓岩机28出渣、自卸汽车32运输至弃渣场;s7.井身一次衬砌模筑混凝土24施工:所述井身一次衬砌模筑混凝土24施工采用短掘短衬的施工方法;s8.井身二衬及中隔板37液压滑模35施工:待步骤s7井身一次衬砌模筑混凝土24施工至井底设计标高后,采用液压滑模35自下而上同步施工井身二衬及中隔板37至井口设计标高。

35.s7中井身一次衬砌模筑混凝土24施工采用短掘短衬施工方法包含以下步骤:

36.s71,一次段高爆破掘进15:伞钻14打眼,人工装药爆破,通风、盲炮检查,中心回转抓岩机28出渣,自卸汽车32运输至弃渣场;

37.s72,二次段高爆破掘进18:待步骤s71施工完成后,伞钻14打眼,人工装药爆破,通风、盲炮检查,中心回转抓岩机28出渣至一次衬砌可伸缩整体式液压钢模板底标高;

38.s73,一次衬砌壁后竖井排水管安装:待步骤s72施工完成后安装竖向排水管19,竖向排水管19与上一段高密切衔接紧贴岩壁30,外侧裹无纺布;

39.s74,一次衬砌钢筋绑扎:待步骤s73施工完成后进行一次衬砌钢筋绑扎。竖向受力钢筋20、环向受力钢筋21采用凿井绞车运输至掌子面33,人工进行绑扎;

40.s75,一次衬砌液压可伸缩整体式钢模板安装:待步骤s74施工完成后,采用凿井绞车分块将其起吊下放至掌子面33处拼装成整体。一次衬砌液压可伸缩整体式钢模板下端设置施工缝橡胶止水带39堵头模板,固定施工缝处橡胶止水带39;

41.s76,一次衬砌模筑混凝土24逐窗入模:一次衬砌混凝土24通过吊桶17下放至井内吊盘顶部带漏斗的溜灰管23,经过一次衬砌液压可伸缩整体式钢模板混凝土24浇筑窗口25分层对称入模,附着式振捣器26振捣密实,直至浇筑完成,短掘短衬自上而下依次循环施工至井底设计标高。

42.s8井身二衬及中隔板37滑模35施工采用小段高液压滑模35自下而上同步施工至井口设计标高,包含以下步骤:

43.s81,二衬钢筋绑扎:钢筋采用凿井绞车运输至施工现场,人工进行绑扎;

44.s82,滑模35安装校准:凿井绞车将液压滑模35分块运输至井底靠放一次衬砌模筑混凝土24井壁上,在下方内支撑系统桁架梁杠件,进行组装,所述模板高度1.5m~2.0m;

45.s83,爬杆接长:当千斤顶滑升距爬杆顶端小于350mm时,应接长爬杆,接头一端采用角磨机打磨成陂口,对接下部,接头对齐,焊接牢固并磨平,保证千斤顶顺利通过爬杆,爬杆与环筋相连焊接加固;

46.s84,混凝土24浇筑及养生:混凝土24通过吊桶17下放至井内吊盘顶部带漏斗的溜灰管23分层对称入模,先中隔墙后四周对称均匀浇筑,振捣密实,直至浇筑完成,洒水养护,自下而上依次循环施工至井口;

47.s85,滑模35爬升:混凝土24达到强度后,即可进行滑模35爬升作业。爬升过程中隔板37两侧滑模35同步进行,专人指挥,时刻观察爬杆上的压痕和受力状态以及滑模35中心线和操作盘的水平度;

48.s86,依次按照s81~s84二衬钢筋绑扎,滑模35安装校准,爬杆接长,混凝土24浇筑及养生的施工顺序施工至井口,施工完成整个井身二衬及中隔板37。

49.还需要说明的是,步骤5井身二衬及中隔板37滑模35施工方法中,s82滑模35安装校准中,滑模35为井身二次衬砌和中隔板37一体化模板,其中井身二次衬砌为单侧滑模35施工,中隔板37为双侧滑模35施工;步骤5井身二衬及中隔板37滑模35施工方法中,s82滑模35安装校准中,滑模35组装完成,启动液压系统对全模板的爬杆进行一次空载荷实验;所述步骤s82井身二衬及中隔板37滑模35施工工艺中,s85滑模35爬升中,滑模35爬升过程是靠液压千斤顶在爬杆的单向爬升来实现位移;所述步骤5井身二衬及中隔板37滑模35施工方法中,s85滑模35爬升中中线控制:分别在两套模板的中心点用细钢丝绳4挂60kg锤球进行中心辅助控制;爬升时,时刻观察锤球锥点偏移情况。采用水平尺控制滑模35顶面水平度。

50.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明

的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1