一种支护结构及应用支护结构的隧道平台机的制作方法

1.本技术涉及隧道支护的领域,尤其是涉及一种支护结构及应用支护结构的隧道平台机。

背景技术:

2.在隧道施工过程中,隧道支护是其中一个重要的组成环节,是确保隧道施工安全的有力保障。

3.相关技术中,通常使用支护板对隧道内壁进行支护。由于隧道内需要支护的各个区域的高度和角度均有不同,导致支护板放置在隧道内壁上的位置和高度都各有不同,工作人员需要经常更换自身位置以便对应支护板的位置和高度,从而对支护板进行人工支撑,这种操作方式不但非常不方便,还浪费了人力,且无法形成高效的工作效率。

技术实现要素:

4.为了改善人工支撑支护板非常不便,且工作效率低的问题,本技术提供一种支护结构及应用支护结构的隧道平台机。

5.第一方面,本技术提供一种支护结构,采用如下的技术方案:一种支护结构,用于对隧道支护板进行吸附及支撑,包括驱动机构、用于吸附及支撑支护板的伸缩机构和底座,所述的驱动机构分别与底座和伸缩机构相连接;所述的伸缩机构包括第一伸缩组件、位于第一伸缩组件一侧的第二伸缩组件和执行元件, 所述的执行元件的一端与底座相连接,其另一端与第一伸缩组件相连接,所述的执行元件用于调节第一伸缩组件的角度;所述的第一伸缩组件的一端与底座活动连接,其另一端设置有至少一个用于吸附支护板的第一吸盘;所述的第二伸缩组件靠近底座的一端与第一伸缩组件活动连接,其另一端设置有至少一个用于吸附支护板的第二吸盘;所述的第一伸缩组件与第二伸缩组件之间设置有第一执行元件,所述的第一执行元件用于调节第一伸缩组件与第二伸缩组件之间的角度。

6.通过采用上述技术方案,第一伸缩组件、第二伸缩组件为伸缩结构,驱动机构驱动第一伸缩组件、第二伸缩组件伸缩,使第一伸缩组件通过第一吸盘吸附支护板,并对其进行吸附及支撑,第二伸缩组件通过第二吸盘吸附支护板,并对其进行支撑,执行元件调节第一伸缩组件的角度及第二伸缩组件的角度,第一执行元件调节第一伸缩组件与第二伸缩组件之间的角度,使第一伸缩组件和第二伸缩组件的角度更好的对应支护板,执行元件、第一伸缩组件和第二伸缩组件之间的配合使用,可以吸附及支撑不同位置、不同高度和不同角度的支护板,自动化操作,提高了工作效率,能够更好的完成对每个支护板的吸附及支撑,降低了人力的消耗,方便后续对支护板和隧道内壁进行安装。

7.可选的,所述的第一伸缩组件包括第一伸缩臂、中空的第二伸缩臂和中空的第一

固定臂,所述的第二伸缩臂和第一固定臂内均设置有第二执行元件,所述的第二执行元件用于调节第一伸缩组件的长度;所述的第一伸缩臂的一端与第一吸盘活动连接,其另一端伸入至第二伸缩臂内并与第二伸缩臂内的第二执行元件相连接,所述的第二伸缩臂远离第一伸缩臂的一端伸入至第一固定臂内并与第一固定臂内的第二执行元件相连接。

8.通过采用上述技术方案,第二伸缩臂内的第二执行元件控制第一伸缩臂的伸缩,第一固定臂内的第二执行元件控制第二伸缩臂的伸缩,使第一伸缩组件伸缩的长度能够对应不同位置的支护板,可以对支护板进行更好的吸附及支撑,提高了工作效率。

9.可选的,所述的第一伸缩组件还包括第三执行元件,所述的第三执行元件的一端与第一伸缩臂相连接,其另一端与第一吸盘相连接,所述的第三执行元件用于调节第一吸盘的角度。

10.通过采用上述技术方案,第三执行元件控制第一吸盘的动作,调节第一吸盘的角度,从而使第一吸盘更好的契合处于不同位置的支护板,便于支护板后续的安装。

11.可选的,所述的第二伸缩组件包括第四伸缩臂、中空的第五伸缩臂和中空的第二固定臂,所述的第五伸缩臂和第二固定臂内均设置有第四执行元件,第四执行元件用于调节第二伸缩组件的长度;所述的第四伸缩臂的一端与第二吸盘活动连接,其另一端伸入至第五伸缩臂内并与第五伸缩臂内的第四执行元件相连接,所述的第五伸缩臂远离第四伸缩臂的一端伸入至第二固定臂内并与第二固定臂内的第四执行元件相连接。

12.通过采用上述技术方案,第五伸缩臂内的第四执行元件控制第四伸缩臂的伸缩,第二固定臂内的第三执行元件控制第五伸缩臂的伸缩,使第二伸缩组件伸缩的长度能够对应不同位置的支护板,可以对支护板进行更好的吸附及支撑,提高了工作效率。

13.可选的,所述的第二伸缩组件还包括第五执行元件,所述的第五执行元件的一端与第四伸缩臂相连接,其另一端与第二吸盘相连接,所述的第五执行元件用于调节第二吸盘的角度。

14.通过采用上述技术方案,第五执行元件控制第二吸盘的动作,调节第二吸盘的角度,从而使第二吸盘更好的契合处于不同位置的支护板,便于支护板后续的安装。

15.第二方面,本技术提供一种隧道平台机,采用如下的技术方案:一种隧道平台机,包括机体、至少一个供人站立的升降平台和至少一个所述的支护结构,所述的机体上设置有用于吸附及支撑隧道顶部的支护板的顶部伸缩机构,所述的升降平台和支护结构设置于机体上,所述的支护结构位于升降平台的一侧;所述的顶部伸缩机构包括第三伸缩组件和第六执行元件,所述的第三伸缩组件的一端与机体活动连接,其另一端设置有用于吸附支护板的至少一个第三吸盘,所述的第六执行元件的一端与机体相连接,其另一端与第三伸缩组件相连接,所述的第六执行元件用于调节第三伸缩组件的角度。

16.通过采用上述技术方案,第六执行元件调节第三伸缩组件的角度,第一伸缩组件、第二伸缩组件和第三伸缩组件分别吸附及支撑支护板,可以不同位置、不同高度和不同角度的支护板进行吸附及支撑,升降平台与顶部伸缩机构和伸缩机构配合工作,升降平台根据第一伸缩组件、第二伸缩组件和/或第三伸缩组件吸附及支撑的支护板进行升降,工作人

员站立在升降平台上,方便将不同位置、不同高度和不同角度的支护板与隧道内壁或者已经固定的支护板进行安装,自动化操作,同时提高了工作效率,减少了人力、物力的消耗。

17.可选的,所述的第三伸缩组件包括第七伸缩臂、中空的第八伸缩臂和中空的第三固定臂,所述的第八伸缩臂和第三固定臂内均设置有第七执行元件,所述的第七执行元件用于调节第三伸缩组件的长度;所述的第七伸缩臂的一端与第三吸盘活动连接,其另一端伸入至第八伸缩臂内并与第八伸缩臂内的第七执行元件相连接,所述的第八伸缩臂远离第七伸缩臂的一端伸入至第三固定臂内并与第三固定臂内的第七执行元件相连接;第七伸缩臂的下方设置有第八执行元件,所述的第八执行元件的一端与第七伸缩臂相连接,其另一端与第三吸盘相连接,所述的第八执行元件用于调节第三吸盘的角度。

18.通过采用上述技术方案,第八伸缩臂内的第七执行元件控制第七伸缩臂的伸缩,第三固定臂内的第七执行元件控制第八伸缩臂的伸缩,使第三伸缩组件伸缩的长度能够吸附及支撑位于隧道顶部位置的支护板,第八执行元件调节第三吸盘的角度,可以对支护板进行更好的吸附及支撑,提高了工作效率。

19.可选的,一种隧道平台机还包括用于抓取支护板的机械臂和至少一个第一旋转平台,所述的机体上设置有第二旋转平台和第三旋转平台;所述的机械臂设置于第二旋转平台上,所述的顶部伸缩机构设置于第三旋转平台上,所述的升降平台和支护结构设置于第一旋转平台上。

20.通过采用上述技术方案,第一旋转平台带动升降平台和支护结构旋转,第二旋转平台带动机械臂旋转,第三旋转平台带动顶部伸缩机构旋转,使机械臂、顶部伸缩机构、升降平台和支护结构对支护板进行更好的吸附及支撑,提高了工作效率。

21.可选的,所述的升降平台包括升降架和供人活动作业的站立组件,所述的升降架位于站立组件下方并与站立组件固定连接。

22.通过采用上述技术方案,升降架带动站立组件升降,根据需要安装的支护板的位置,停止升降运动,使工作人员能够在站立组件内活动作业,将支护板安装在隧道内壁上,方便工作,提高了工作效率。

23.可选的,所述的站立组件包括平板和底板,所述的平板位于底板上并与底板滑动连接,所述的底板的底面上设置有至少一个第九执行元件,所述的第九执行元件的一端与平板远离底板的侧边相连接,所述的第九执行元件用于控制平板伸缩。

24.通过采用上述技术方案,第九执行元件驱动平板滑动,使平板与底板滑动连接,增加了站立组件的长度,从而增加了工作人员活动作业的范围,提高了升降平台与顶部伸缩机构和伸缩机构的配合度,提高了工作效率。

25.综上所述,本技术包括以下至少一种有益技术效果:1、执行元件、第一伸缩组件和第二伸缩组件之间的配合使用,可以吸附及支撑不同位置、不同高度和不同角度的支护板,自动化操作,提高了工作效率,能够更好的完成对每个支护板的支撑固定,降低了人力的消耗,方便后续对支护板和隧道内壁进行安装;2、第三执行元件控制第一吸盘的动作,调节第一吸盘的角度,第五执行元件控制第二吸盘的动作,调节第二吸盘的角度,第八执行元件控制第三吸盘的动作,调节第三吸盘的角度,从而使第一吸盘、第二吸盘和第三吸盘更好的契合不同位置的支护板,便于后续支

护板与隧道内壁的安装。

附图说明

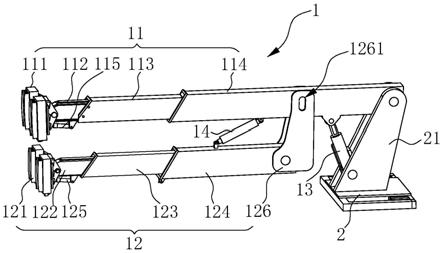

26.图1是体现本技术的支护结构第一状态的结构示意图。

27.图2是体现本技术的支护结构第二状态的结构示意图。

28.图3是体现本技术的支护结构中的伸缩机构吸附波纹板的结构示意图。

29.图4是体现本技术的隧道平台机中的支护结构第一状态的整体结构示意图。

30.图5是体现本技术的隧道平台机中的支护结构第二状态的整体结构示意图。

31.图6是体现本技术的顶部伸缩机构的结构示意图(隐藏两个升降平台和两个支护结构)。

32.图7是体现本技术的升降平台的结构示意图。

33.图8是体现本技术的升降平台中的平板与底板的结构示意图(一)。

34.图9是体现本技术的升降平台中的平板与底板的结构示意图(二)。

35.图10是体现本技术的伸缩机构与升降平台的结构示意图(隐藏防护框)。

36.图11是图10中a的局部放大图。

37.附图标记说明:1、伸缩机构,11、第一伸缩组件,111、第一吸盘,112、第一伸缩臂,113、第二伸缩臂,114、第一固定臂,115、第三液压油缸,116、连接板,117、延伸板,12、第二伸缩组件,121、第二吸盘,122、第四伸缩臂,123、第五伸缩臂,124、第二固定臂,125、第五液压油缸,126、连板,1261、腰形孔,13、液压油缸,14、第一液压油缸;2、底座,21、第一立板;3、机体,4、升降平台,41、升降架,42、站立组件,421、平板,4211、第一容纳缺口,422、底板, 4221、第二容纳缺口,423、第九液压油缸;5、顶部伸缩机构,51、第三伸缩组件,511、第三吸盘,512、第七伸缩臂,513、第八伸缩臂,514、第三固定臂,52、第六液压油缸;6、机械臂,7、第一旋转平台,8、检修室,9、第二立板,10、第八液压油缸,20、方形框,30、滚轮,40、滚轮板,50、波纹板,60、护栏,70、电动机,80、柴油机。

具体实施方式

38.以下结合附图1-11对本技术作进一步详细说明。

39.本技术实施例公开一种支护结构。

40.本实施例中的上方、下方,以附图中所示为准。

41.参照图1和图2,一种支护结构,在支护板进行安装的过程中,其对支护板进行吸附及支撑,支护结构包括驱动机构、伸缩机构1和底座2,驱动机构与底座2固定连接,驱动机构用于驱动伸缩机构1伸出或收缩。

42.参照图3,支护板可以为具有弧度的波形板50或者方形的波纹板50。

43.驱动机构包括电动机70、液压泵和多路阀,液压泵分别与电动机70和多路阀相连接,多路阀与伸缩机构1相连接,液压泵与外部的液压油箱相连接。电动机70驱动液压泵转动,液压泵将液压油箱内的液压油抽出,输送至多路阀中,使多路阀控制伸缩机构1伸出或收缩。

44.驱动机构还包括柴油机80,柴油机80与液压泵相连接。根据实际的工况,电动机70和柴油机80可以择一使用。

45.底座2上垂直设置有两个平行设置的第一立板21,两个第一立板21之间留有间隙。

46.参照图1和图3,伸缩机构1与两个立板21铰接,伸缩机构1包括第一伸缩组件11、第二伸缩组件12和执行元件,执行元件为液压油缸13,第二伸缩组件12位于第一伸缩组件11下方。

47.液压油缸13的缸底伸入至两个第一立板21之间并通过销轴与两个立板21铰接,液压油缸13的活塞杆与第一伸缩组件11铰接,液压油缸13的活塞杆伸缩带动第一伸缩组件11转动,从而调节第一伸缩组件11与底座2之间的角度。

48.第一伸缩组件11与第二伸缩组件12之间设置有第一执行元件,第一执行元件为第一液压油缸14,第一液压油缸14分别与第一伸缩组件11和第二伸缩组件12铰接,第一液压油缸14伸缩带动第二伸缩组件12转动,从而调节第二伸缩组件12与第一伸缩组件11之间的角度。

49.第一伸缩组件11包括第一伸缩臂112、中空的第二伸缩臂113和中空的第一固定臂114,在第二伸缩臂113和第一固定臂114内各设置有一个第二执行元件,第二执行元件为第二液压油缸。

50.第一伸缩臂112的一端端头处设置有两个第一吸盘111,两个第一吸盘111靠近第一伸缩臂112的侧面上设置有一个连接板116,连接板116靠近第一伸缩臂112的侧面上设置有两个延伸板117,在两个延伸板117之间留有间隙,第一伸缩臂112靠近第一吸盘111的端头伸入至两个延伸板117之间,并通过销轴使两个延伸板117与第一伸缩臂112铰接。

51.设置两个第一吸盘111,且第一吸盘111的吸附面为弧形,是为了契合波纹板50凸出的拱形,使第一吸盘111能够更好的吸附波纹板50。

52.第一伸缩臂112的下方设置有第三执行元件,第三执行元件为第三液压油缸115,第三液压油缸115的缸底与第一伸缩臂112的靠近第二伸缩组件12的侧边通过销轴铰接,第三液压油缸115的活塞杆与连接板116通过销轴铰接,第三液压油缸115的活塞杆伸出时,控制第一吸盘111以销轴为轴心转动,第三液压油缸115通过活塞杆的伸缩调节第一吸盘111的角度,从而使第一伸缩组件11能够更好的对应波纹板50的高度和位置。

53.第二伸缩臂113内的第二液压油缸的缸底与第二伸缩臂113的内底壁固定连接,第一伸缩臂112远离第一吸盘111的一端伸入至第二伸缩臂113内并与第二伸缩臂113内的第二液压油缸的活塞杆固定连接。

54.第一固定臂114内的第二液压油缸的缸底与第二伸缩臂113的内底壁固定连接,第二伸缩臂113远离第一伸缩臂112的一端伸入至第一固定臂114内并与第一固定臂114内的第二液压油缸的活塞杆固定连接。

55.第一固定臂114远离第二伸缩臂113的一端伸入至两个第一立板21之间并与两个第一立板21的顶部通过销轴铰接。

56.第二伸缩组件12靠近底座2的一端与第一伸缩组件11转动连接,其另一端向远离底座2的方向延伸并在其端头处设置有吸附波纹板50的第二吸盘121;第二伸缩组件12包括第四伸缩臂122、中空的第五伸缩臂123和中空的第二固定臂124,第五伸缩臂123和第二固定臂124内各设置有一个第四执行元件,第四执行元件为第四

液压油缸。

57.第四伸缩臂122的一端端头处设置有两个第二吸盘121,第二吸盘121与第四伸缩臂122之间的连接结构和第一吸盘111与第一伸缩臂112之间的连接结构相同,在此不再赘述。

58.第四伸缩臂122的下方设置有第五执行元件,第五执行元件为第五液压油缸125,第五液压油缸125的缸底与第四伸缩臂122远离第一伸缩组件11的侧边通过销轴铰接,第五液压油缸125的活塞杆与第二吸盘121通过销轴铰接,第五液压油缸125的活塞杆伸出时,控制第二吸盘121以销轴为轴心转动,第五液压油缸125通过活塞杆的伸缩调节第二吸盘121的角度,从而使第二伸缩组件12能够更好的对应波纹板50的高度和位置。

59.第五伸缩臂123内的第四液压油缸的缸底与第五伸缩臂123的内底壁固定连接,第四伸缩臂122远离第二吸盘121的一端伸入至第五伸缩臂123内并与第五伸缩臂123内的第四液压油缸的活塞杆固定连接。

60.第二固定臂124内的第四液压油缸的缸底与第五伸缩臂123的内底壁固定连接,第五伸缩臂123远离第四伸缩臂122的一端伸入至第二固定臂124内并与第二固定臂124内的第四液压油缸的活塞杆相连接。

61.第二固定臂124远离第五伸缩臂123的一端设置有两个l形的连板126,一个连板126设置在第二固定臂124的一侧边,另一个连板126设置在第二固定臂124的另一侧边,连板126的短板与第二固定臂124铰接,连板126的长板与第一固定臂114固定连接。

62.在连板126的长板上设置有腰形孔1261,通过腰形孔1261对连板126第一固定臂114进行焊接。

63.第一液压油缸14的缸底与第一固定臂114靠近第二伸缩组件12的侧边铰接,第一液压油缸14的活塞杆与第二固定臂124靠近第一伸缩组件11的侧边铰接。

64.液压泵将液压油箱内的液压油抽出,输送至多路阀中,多路阀分别控制液压油缸13的活塞杆伸缩和/或第一液压油缸14的活塞杆伸缩和/或第二液压油缸的活塞杆伸缩和/或第三液压油缸115的活塞杆伸缩和/或第四液压油缸的活塞杆伸缩和/或第五液压油缸125的活塞杆伸缩。

65.本技术实施例一种支护结构的实施原理为:电动机70驱动液压泵转动,液压泵将液压油箱内的液压油抽出,输送至多路阀中,多路阀控制各个液压油缸的活塞杆进行伸缩,从而控制第一伸缩组件11和/或第二伸缩组件12完成伸缩,或者控制第一伸缩组件11与第二伸缩组件12之间角度的调节,或者调节第一吸盘111和/或第二吸盘121之间的角度,使伸缩机构1更好的对波纹板50进行吸附及支撑,自动化操作,节省了人力,提高了工作效率。

66.本技术实施例还公开了一种应用支护结构的隧道平台机。

67.参照图4和图5,一种隧道平台机,其为无人操作模式,此无人操作模式为现有技术,隧道平台机包括机体3、两个供人站立的升降平台4和上述的两个支护结构,机体3的底面设置有履带,电动机70控制履带动作,进而带动隧道平台机移动,升降平台4和支护结构设置于机体3上,底座2水平固定连接在机体3上,机体3上设置有检修室8,上述的电动机70和柴油机80的管路等部件位于检修室8内,工作人员通过检修室8可以对电动机70和柴油机80的管路等部件进行维修,两个升降平台4和两个支护结构位于机体3远离检修室8的一侧,两个升降平台4对称设置,机体3上设置有用于吸附及支撑隧道顶部的波纹板50的顶部伸缩

机构5。

68.参照图6,机体3上还设置有用于抓取波纹板50的机械臂6、两个第一旋转平台7、一个第二旋转平台和一个第三旋转平台,机械臂6固定安装在第二旋转平台上,第二旋转平台带动机械臂6进行360

º

的旋转,顶部伸缩机构5固定安装在第三旋转平台上,第三旋转平台带动顶部伸缩机构5进行360

º

的旋转,一个升降平台4和一个支护结构共同与第一旋转平台7相连接,第一旋转平台7带动升降平台4和支护结构同时进行90

º

的旋转。

69.第一旋转平台7、第二旋转平台和一个第三旋转平台都为单自由旋转平台,第一旋转平台7、第二旋转平台和一个第三旋转平台通过上述的电动机70进行驱动。

70.参照图3、图5和图6,顶部伸缩机构5和伸缩机构1均用于吸附及支撑波纹板50,升降平台4的升降位置与顶部伸缩机构5和伸缩机构1配合工作。

71.顶部伸缩机构5包括第三伸缩组件51和第六执行元件,第六执行元件为第六液压油缸52。

72.第三旋转平台上设置有两个第二立板9,两个第二立板9之间留有间隙。

73.第三伸缩组件51包括第七伸缩臂512、中空的第八伸缩臂513和中空的第三固定臂514,在第八伸缩臂513和第三固定臂514内各设置有一个第七执行元件,第七执行元件为第七液压油缸。

74.第六液压油缸52的缸底伸入至两个第二立板9之间,两个第二立板9与第六液压油缸52的缸底通过销轴铰接,第六液压油缸52的活塞杆与第三固定臂514靠近机体3的侧面通过销轴铰接,第六液压油缸52的活塞杆伸缩带动第三伸缩组件51转动,从而调节第三伸缩组件51与机体3之间的角度。

75.第七伸缩臂512的一端端头处设置有两个第三吸盘511,两个第三吸盘511与第七伸缩臂512之间的连接结构和第一吸盘111与第一伸缩臂112之间的连接结构相同,在此不再赘述。

76.第七伸缩臂512的下方设置有第八执行元件,第八执行元为第八液压油缸10,第八液压油缸10与第三吸盘511之间的连接结构和第三液压油缸115与第一吸盘111之间的连接结构相同,在此不再赘述。第八液压油缸10通过活塞杆的伸缩调节第三吸盘511的角度,从而使顶部伸缩机构5更好的契合波纹板50的高度和位置。

77.第八伸缩臂513内的第七液压油缸的缸底与第八伸缩臂513的内底壁相连接,第七伸缩臂512远离第三吸盘511的一端伸入至第八伸缩臂513内并与第八伸缩臂513内的第七液压油缸的活塞杆相连接。

78.第三固定臂514内的第七液压油缸的缸底与第三固定臂514的内底壁相连接,第八伸缩臂513远离第七伸缩臂512的一端伸入至第三固定臂514内并与第三固定臂514内的第七液压油缸的活塞杆相连接。

79.参照图7和图8,升降平台4包括升降架41和供人活动作业的站立组件42,升降架41的底部与第一旋转平台7可拆卸连接,其顶部位于站立组件42的底面并与站立组件42固定连接。底座2位于站立组件42的下方。

80.站立组件42包括两个平板421和一个底板422,两个平安421位于底板422的上方,并与底板422滑动连接,使平板421向远离底板422的方向滑动。

81.参照图9,底板422的底面上设置有两个第九执行元件,第九执行元件为第九液压

油缸423,第九液压油缸423的缸底与底板422的底面固定连接,第九液压油缸423的活塞杆与平板421远离底板422的侧边固定连接并控制平板421伸缩,使平板421与底板422滑动连接。

82.两个平板421间隔设置,在两个平板421之间形成第一容纳缺口4211, 底板422上开设有长条形的第二容纳缺口4221,第一容纳缺口4211和第二容纳缺口4221对应设置并相互连通。

83.上述的液压油缸13的活塞杆伸出带动第一伸缩组件11转动,使第一伸缩组件11与机体3之间的角度逐渐增大,第一伸缩组件11在向上转动的过程中,会进入第一容纳缺口4211和第二容纳缺口4221内,并继续伸缩或者动作,使站立组件42不会阻碍第一伸缩组件11向上转动,减少第一伸缩组件11与站立组件42相互干涉的可能性,使第一伸缩组件11更好的支撑不同位置、不同高度和不同角度的波纹板50,且站立组件42的伸缩、第一伸缩组件11进入第一容纳缺口4211和第二容纳缺口4221内,使得工作人员与波纹板50更加靠近,更好的完成对波纹板50的固定。

84.两个平板421上设置有一圈护栏60,护栏60与两个平板421固定连接,使两个平板421形成一体结构。

85.参照图10和图11,机体3上方设置有方形框20,方形框20与机体3之间留有间隙,第一旋转平台7位于方形框20内,支护结构的底座2固定连接在方形框20上,使支护结构与方形框20固定连接。第一旋转平台7转动,带动方形框20旋转,从而带动升降平台4和支护结构旋转。

86.在底座2的底面上设置有两个滚轮30,机体3上在底座2的下方设置有两个滚轮板40,在第一旋转平台7带动支护结构转动时,方便滚轮30在两个滚轮板40上滚动,对支护结构进行辅助支撑。

87.液压泵将液压油箱内的液压油抽出,输送至多路阀中,多路阀还分别控制第六液压油缸52的活塞杆伸缩和/或第七液压油缸的活塞杆伸缩和/或第八液压油缸10的活塞杆伸缩和/或第九液压油缸423的活塞杆伸缩。多路阀还分别控制两个第一旋转平台7、一个第二旋转平台和一个第三旋转平台的旋转,并控制两个升降平台4进行升降工作。

88.本技术实施例一种隧道平台机的实施原理为:需要对隧道内壁通过波形板进行支护时,隧道平台机进入隧道,电动机70或者柴油机80启动,机械臂6吸取第一个波形板50,第二旋转平台旋转,带动机械臂6转动到适合的位置,将第一个波形板50放置在隧道内壁的预安装位置上,然后升降架41升降和/或站立组件42加长,使工作人员处于适合的位置,方便工作人员站立在站立组件42通过螺栓将第一个波纹板50与隧道内壁或者已经固定的波纹板进行初步的固定。

89.以伸缩机构1为例,启动第一伸缩组件11,第一伸缩组件11根据第一个波纹板50的高度和位置进行伸缩和/或角度调节,并调节第一吸盘111的角度至适合的位置,使其吸附及支撑波纹板50,当第一吸盘111触碰到波纹板50后,第一伸缩组件11停止动作,然后机械臂6与第一个波纹板50分离,使第一伸缩组件11对第一个波纹板50进行吸附及支撑,升降平台4升降,使工作人员处于适合的位置,工作人员使用螺栓等锁紧件将第一个波纹板50固定连接在隧道内壁上;机械臂6再吸取第二个波纹板50,将第二个波纹板50放置在隧道内壁上适合的位置后,工作人员再将第二个波纹板50与第一个波纹板50进行固定连接,再通过伸

缩机构1对第二个波纹板50进行吸附及支撑,工作人员将第一个波纹板50固定连接在隧道内壁上。

90.或者,第一伸缩组件11和第二伸缩组件12需要同时工作时,启动第一伸缩组件11和第二伸缩组件12,根据需要吸附及支撑的两个波纹板50的高度和位置,对第一伸缩组件11进行伸缩和/或角度调节、对第二伸缩组件12进行伸缩、对第一伸缩组件11和第二伸缩组件12进行角度调节、对第一吸盘111和第二吸盘121进行角度调节,使第一伸缩组件11与第二伸缩组件12的长度和/或角度对应相应的波纹板50,分别吸附及支撑两个波纹板50,升降平台4工作,使工作人员分别将两个波纹板50固定连接在隧道内壁上。

91.若波形板位于隧道的顶部,启动顶部伸缩机构5,顶部伸缩机构5的的工作过程与第一伸缩组件11的工作过程相同,不再赘述。

92.电动机70或者柴油机80启动,使升降架41上升,从而带动站立组件42上升,升降架41上升到适合的高度后,工作人员控制升降架41停止动作,若站立组件42水平方向的位置距离需要支护的波形板50较远时,则站立组件42内的第九液压油缸423的活塞杆伸出控制平板421向远离底板422的方向滑动,使站立组件42的整体长度增加,缩短了站立组件42与波纹板50之间的距离。

93.根据实际情况,将波纹板50放置在隧道顶部时,使用顶部伸缩组件5,将波纹板50放置在隧道的侧壁上时,使用第一伸缩组件11和/或第二伸缩组件12,第一伸缩组件11、第二伸缩组件12或者顶部伸缩组件5可以同时工作,也可以分别进行工作,从而更好的完成对波纹板50的吸附及支撑,以便进行波纹板50与隧道内壁的固定工作。

94.本实施例中的各个执行元件还可以为气缸或者电缸,并根据执行元件的不同而设置相应的设备。

95.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1