大功率极薄煤层采煤机的制作方法

1.本发明涉及一种极薄煤层采煤机,功率大,年产量可达百万吨。

背景技术:

2.目前国内外用于开采1m以下煤层的采煤机普遍装机功率较小,大约450kw左右,产能较低,年产30万吨左右,自动化程度也偏低,难以满足年产百万吨的需求。

技术实现要素:

3.本发明旨在提供一种大功率极薄煤层采煤机,装机功率大为提高,年产量可达百万吨。

4.本发明的主要技术方案有:

5.一种大功率极薄煤层采煤机,包括电控箱、分别安装在电控箱左右两端的左牵引部和右牵引部,以及分别安装在左、右牵引部上的左摇臂和右摇臂,所述左牵引部和右牵引部为半悬式牵引部,所述半悬式牵引部包括牵引部壳体和位于牵引部壳体内传动连接的牵引电机和牵引传动机构,所述牵引电机和牵引传动机构中的牵引部行星减速器并排布置在牵引部壳体内的前部,牵引传动机构中的其他大部布置在牵引部壳体内的后部。

6.所述左摇臂和右摇臂分别安装在左牵引部和右牵引部壳体的前部。

7.所述左摇臂和右摇臂均包括摇臂壳体及位于摇臂壳体内的截割电机和截割传动机构,所述截割传动机构包括依次传动连接的第一齿轮传动机构、截割部行星减速器、第二齿轮传动机构和花键轴,所述花键轴的输出端为滚筒动力输入端,截割电机和截割部行星减速器左右并排布置,截割电机的输出轴向前悬伸,第一齿轮传动机构位于摇臂壳体内的前部,第二齿轮传动机构位于摇臂壳体内的后部。

8.所述采煤机的装机功率可达到830kw。

9.所述左摇臂和右摇臂上各自安装有滚筒,左、右两个滚筒分别通过滚筒连接套安装在各自对应的所述花键轴的输出端上,所述滚筒为小直径高装载率滚筒。

10.所述左滚筒和右滚筒的直径为850mm。

11.所述采煤机的采高为0.9-1.3m。

12.所述牵引传动机构还包括第三齿轮传动机构、齿轮轴、大齿轮和传动轴,所述牵引电机、第三齿轮传动机构、齿轮轴、大齿轮、牵引部行星减速器和传动轴依次传动连接,齿轮轴前后延伸布置在牵引电机和牵引部行星减速器之间,第三齿轮传动机构位于牵引电机和齿轮轴的后端,大齿轮位于牵引部行星减速器的前端,大齿轮与齿轮轴的前端齿轮部外啮合,第三齿轮传动机构的输出端齿轮与齿轮轴的后端同轴花键联接。

13.左摇臂和左牵引部之间铰接有左调高油缸,右摇臂和右牵引部之间铰接有右调高油缸,左、右两调高油缸内均设有用于检测相应调高油缸行程的位移传感器,所述位移传感器的输出接入采煤机的主控系统,调高油缸行程的检测结果参与换算出左、右摇臂的实际采高值。

14.所述大功率极薄煤层采煤机还设有振动信号采集与识别系统,所述振动信号采集与识别系统包括摇臂振动传感器、电控箱振动传感器、微型动态数据记录仪以及供电电源模块。

15.本发明的有益效果是:

16.本发明采用半悬式牵引部和前置全悬式摇臂相结合的布置方式,解决了过煤空间、装机功率和机面高度之间的矛盾,既提高了截割功率、压缩了过煤空间上方的机身厚度,同时也增大了过煤空间,实现在满足最低采高0.9m的前提下,装机功率达到830kw,同时保证过煤空间大于250mm。

17.由于行星减速器前置,滚筒通过滚筒连接套安装在直径远小于行星减速器的花键轴上,因此所安装的滚筒的直径可以很小,同时还能降低采高。因此本发明的采煤机能安装850mm的小直径滚筒,同时满足最低采高0.9m的需求。

18.由于设置了用于检测调高油缸行程的位移传感器,因此可实现对滚筒截割高度的实时高精度检测,进而提高采煤机自动化开采的精度。

19.由于采用了采煤机振动信号采集与识别系统,能收集分析采煤机电控系统数据,为采煤机电控系统设计、保护限值整定提供依据。

附图说明

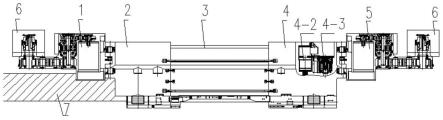

20.图1为本发明的采煤机的一个实施例的主视图;

21.图2为图1的俯视图;

22.图3为图1的左视图;

23.图4为本发明的右牵引部的俯视方向局部剖视图;

24.图5为本发明的左摇臂的俯视方向局部剖视图。

25.附图说明:1.左摇臂;1-1.摇臂壳体;1-2.截割电机;1-3.第一齿轮传动机构;1-4.截割部行星减速器;1-5.第二齿轮传动机构;1-6.花键轴;2.左牵引部;3.电控箱;4.右牵引部;4-1.牵引部壳体;4-2.牵引电机;4-3.牵引部行星减速器;4-4.第三齿轮传动机构;4-5.齿轮轴;4-6.大齿轮;4-7.传动轴;5.右摇臂;6.滚筒;7.刮板机;8.过煤空间。

具体实施方式

26.如图1-5所示,本发明公开了一种大功率极薄煤层采煤机(可简称为采煤机),包括电控箱3、分别安装在电控箱左右两端的左牵引部2和右牵引部4,以及分别安装在左、右牵引部上的左摇臂1和右摇臂5。左、右牵引部和电控箱通过若干长螺栓左右连接成一体,构成为采煤机机身。所述左牵引部和右牵引部为半悬式牵引部,所述半悬式牵引部包括牵引部壳体4-1及位于牵引部壳体内传动连接的牵引电机4-2和牵引传动机构,所述牵引电机和牵引传动机构中的牵引部行星减速器4-3并排布置在牵引部壳体内的前部,牵引传动机构中的其他大部布置在牵引部壳体内的后部。

27.采煤时,刮板机7沿煤壁延伸方向直线铺设,左、右牵引部作为采煤机机身的重要组成部分骑跨在刮板机的溜槽上方。由于体积较大的牵引电机和牵引部行星减速器布置在牵引部壳体内的前部,三机配合状态下,相对刮板机而言不再位于刮板机溜槽上方而是位于刮板机溜槽的煤壁侧,只留下体积较小的其他组成部分位于刮板机溜槽的上方,因此极

大地减薄了位于刮板机溜槽上方的那部分牵引部壳体的上下厚度,相应地不仅增大了过煤空间8,还同时降低了机面高度。本发明的所述采煤机的过煤空间可以超过250mm。

28.本文将牵引部的后部位于刮板机溜槽的正上方、牵引部的前部向前悬伸位于刮板机溜槽之外的煤壁侧这一结构特点称为“半悬式”。

29.所述左摇臂和右摇臂分别安装在左牵引部和右牵引部壳体的前部,三机配合时所述左摇臂和右摇臂整体处于刮板机溜槽的煤壁侧,根据该特点,可以将摇臂称为“前置全悬式摇臂”。

30.所述左摇臂和右摇臂均包括摇臂壳体1-1及位于摇臂壳体内的截割电机1-2和截割传动机构,所述截割传动机构包括依次传动连接的第一齿轮传动机构1-3、截割部行星减速器1-4、第二齿轮传动机构1-5和花键轴1-6。所述花键轴的输出端为滚筒动力输入端,截割电机和截割部行星减速器左右并排布置,截割电机的输出轴向前悬伸,第一齿轮传动机构位于摇臂壳体内的前部,第二齿轮传动机构位于摇臂壳体内的后部。通过将体积较大的截割部行星减速器在截割部传动系统中的布置位置前移,大幅缩小了截割部传动系统输出端的直径,因此可以安装更小直径的滚筒,从而可以明显降低采高,同时由于截割部行星减速器的减速比比常规齿轮传动机构更大,因此允许安装更大输出转速的截割电机,截割电机的输出功率可以更大,也相应提高了装机功率。

31.本发明的采煤机的装机功率可达830kw,远高于现有的1m以下煤层采煤机的450kw的装机功率,年产量可达百万吨。

32.所述左摇臂和右摇臂上各自安装有滚筒6,左、右两个滚筒分别通过滚筒连接套安装在各自对应的所述花键轴的输出端上。由于花键轴的直径远小于行星减速器,因此此处所安装的滚筒的直径也可以很小,使采高明显减小。所述滚筒优选为小直径、高装载率滚筒。高装载率滚筒可以将薄煤层采煤机的装载率由55%提升到67%以上。

33.进一步地,所述左滚筒和右滚筒的直径优选为850mm,可实现最低采高0.9m的需求。

34.本发明的所述采煤机的采高可以达到0.9-1.3m。

35.所述牵引传动机构还包括第三齿轮传动机构4-4、齿轮轴4-5、大齿轮4-6和传动轴4-7,所述牵引电机、第三齿轮传动机构、齿轮轴、大齿轮、牵引部行星减速器和传动轴依次传动连接。齿轮轴前后延伸布置在牵引电机和牵引部行星减速器之间,第三齿轮传动机构位于牵引电机和齿轮轴的后端,大齿轮位于牵引部行星减速器的前端,大齿轮与齿轮轴的前端齿轮部外啮合,第三齿轮传动机构的输出端齿轮与齿轮轴的后端同轴花键联接,传动轴的输入端与牵引部行星减速器的输出端同轴花键联接。传动轴的输出端将把动力传递给行走部。

36.左摇臂和左牵引部之间铰接有左调高油缸,右摇臂和右牵引部之间铰接有右调高油缸。左、右两调高油缸内均设有用于检测相应调高油缸行程的位移传感器,所述位移传感器的输出接入采煤机的主控系统,调高油缸行程的检测结果参与换算出左、右摇臂的实际采高值。本发明的采煤机采用自动检测油缸行程的方式,可实现对滚筒截割高度的高精度检测,从而提高采煤机自动化开采的精度。

37.所述位移传感器可以是内置于调高油缸的磁致伸缩位移传感器。

38.所述大功率极薄煤层采煤机还优选设有振动信号采集与识别系统,所述振动信号

采集与识别系统可以包括摇臂振动传感器、电控箱振动传感器、微型动态数据记录仪以及供电电源模块。摇臂振动传感器、电控箱振动传感器在不同的割煤场景下分别采集摇臂和电控箱内部的振动数据。通过分析现场生产实际的振动数值,可以对后续设计时关于元器件的选型、设计、工艺控制等环节有重大的指导性意义。

39.所述振动传感器优选采用三向压电式加速度传感器。

40.本文所称的前、后分别指采煤机割煤状态下指向和背离煤壁的方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1