一种换刀装置试验方法与流程

1.本发明涉及试验平台技术领域,具体为一种换刀装置试验方法。

背景技术:

2.传统的盾构机在使用过程中由于工作时间长需要对其进行换刀,换刀装置在工作前需要对其进行试验来检验其是否满足使用需求,这就需要用到专门的换刀试验平台来进行检验。

技术实现要素:

3.本发明提供了一种换刀装置试验方法,解决了上述背景技术中提出的问题。

4.为实现以上目的,本发明通过以下技术方案予以实现:

5.一种换刀装置试验方法,包括如下步骤:

6.步骤s1:试验前准备:设备固定,接线接管;

7.步骤s2:制备水泥:混合搅拌,打入储水罐内;

8.步骤s3:打开储水罐进气球阀,保压;

9.步骤s4:拔出刀筒关闭阀门;

10.步骤s5:换刀状态插入刀筒。

11.作为本发明进一步的方案:所述步骤s1具体包括:试验前的准备:地面硬化,设备按序排列固定,接线接管,通气检查空压机—储气罐—储水罐容器的密封情况,判断漏气点存在情况;

12.通电检查伸缩油缸和阀门开关油缸的伸缩灵活度,检查空压机的工作状态,空压机出气压力预设为1.15mpa,阀门开关油缸的工作压力预设为160mpa,伸缩油缸的工作压力预设为21mpa,需要注意的是,常压换刀装置须先通过初步水密性能验证,包括刀筒插入时和刀筒拔出并关闭阀门时的水密性能,储水罐的气密检查需要在右侧法兰上加装闷板。

13.作为本发明进一步的方案:所述步骤s2具体包括:水和泥(不含砂石)按10:1的比重在搅拌箱内进行制备,混合充分后,通过水泵打入储水罐,直到储水罐中的泥水冒出来,在泥水进口安装反法兰,并与压缩空气管道连接,再关闭顶部排水球阀。

14.作为本发明进一步的方案:所述步骤s3具体包括:打开储水罐进气球阀,压缩空气灌入,直到储水罐内压力达到1.15mpa,保压20分钟,观察储水罐压力表有无变化。

15.作为本发明进一步的方案:所述步骤s4具体包括:

16.a.后盖球阀接通高压水,先对筒体内侧进行适当冲洗,然后关闭并撤掉水管,把油缸推出适当距离,旋转油缸前卡板,卡出刀筒f块后端,油缸推出,顶住f块,保持油压,插入安全销,此时油缸推出行程为435mm,依次拆掉刀筒法兰和外筒法兰的连接螺栓;

17.b.慢慢收缩油缸到底,刀筒被拔出来,此时刀筒和外筒的密封有效,泥水不外漏,接通水管并打开外筒与阀体上的六路球阀,进行适当冲洗,然后关闭,收缩阀门开关油缸,阀门关闭后通过紧顶螺栓锁死阀门不动,因刀筒拔出,容器内失压,空压机会启动补充气压

至预设1.15mpa,打开常压换刀装置外筒底部的排水球阀,把阀门后部泥水排干净,此时刀筒拔出实际距离为435mm;

18.c.刀筒拔出后,在刀筒下部安装刀筒托架,并把刀筒吊架装配上去,然后用挂钩钩住吊架,轻微吊起刀筒,松开伸缩油缸前卡板的安全销,转动前卡板后脱离f块后端面,推出油缸少许,使得油缸头部深入到后盖凹槽进去,与之相配,然后再旋转前卡板,用安全销固定住;

19.d.收缩油缸,行程85mm,此时刀筒被再次拔出,累计拔出435+85=520mm,调整刀筒葫芦高度,使刀筒悬空。此时刀筒与外筒之间有明显间隙,密封失效;

20.e.拆掉油缸后部夹具,拆除伸缩油缸安全销,旋转前卡板,把伸缩油缸斜着脱离刀筒,连同葫芦和手推车一起拉至最后;

21.f.慢慢拉出刀筒,把刀筒移到最后方至不影响观察阀板密封情况,用干布擦干阀板上的水,观察阀板上是否有水渗出或泄漏,观察阀门两侧盘根压盖是否有水渗出,观察常压换刀装置其它部位是否有水渗出或泄漏,观察储水罐压力表是否有变化,观察15分钟,无水渗出或泄漏,压力表指示也没有变化的情况下,拔出试验结束。

22.作为本发明进一步的方案:所述步骤s5具体包括:

23.a.使用手动推车和手拉葫芦,把刀筒靠近常压换刀的外筒,提升刀筒高度与外筒接近,人力推动刀筒头部部分进入外筒,使得外筒到刀筒吊架距离小于95mm,此时要注意对准刀筒和外筒法兰的螺栓孔位置,安装伸缩油缸和油缸后部夹具,推出伸缩油缸,使得油缸头部深入后盖凹槽,旋转前卡板,上安全销;

24.b.打开刀筒顶部的一个球阀,推出油缸,推动刀筒前进,当外筒与刀筒吊架间距在5mm时,停止推进,此时刀筒和外筒之间密封生效;

25.c.刀筒底部排水球阀处连接供水管,供水,直到水从顶部球阀冒出,此时关闭底部球阀和顶部球阀,并把刀筒吊架和刀筒托架拆除;

26.d.松掉阀门上的紧顶螺栓,开启阀门开关油缸,打开阀门,阀门前后泥水混合以后,压缩机工作补充压力至1.15mpa,推出伸缩油缸,直到刀筒法兰面与外筒法兰面接触,油缸保压;

27.需要注意的是,刀筒进入外筒之前,应当对齐两个法兰的螺栓孔,使得刀筒法兰能顺利穿过外筒法兰上的定位销,最后安装法兰连接螺栓。因刀筒插入,储水罐内压力会升高至约1.2mpa;

28.e.以上刀筒回装已经完毕,保压并观察15分钟,检查系统是否有漏水,当需要拔出刀筒时,松脱伸缩油缸卡板,并把油缸卡板转移到f块后断面。

29.本发明提供了一种换刀装置试验方法。与现有技术相比具备以下有益效果:

30.通过将后盖球阀接通高压水,刀筒被拔出来,此时刀筒和外筒的密封有效,观察阀板上是否有水渗出或泄漏,观察阀门两侧盘根压盖是否有水渗出,观察常压换刀装置其它部位是否有水渗出或泄漏,无水渗出或泄漏,压力表指示也没有变化的情况下,拔出试验结束,整体用来对换刀装置进行试验,检测效果好,同时缩短了试验周期,减少试验时长。

附图说明

31.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

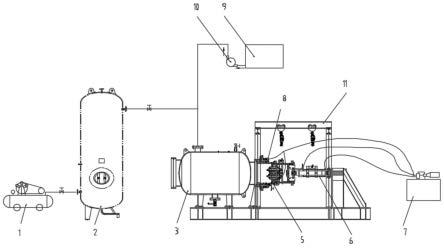

32.图1为本发明结构示意图。

33.图中:1、空压机;2、储气罐;3、储水罐;5、常压换刀装置;6、伸缩油缸;7、液泵站;8、阀门开关油缸;9、搅拌箱;10、水泵;11、支吊架。

具体实施方式

34.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

35.请参阅图1所示,一种换刀装置试验方法,包括如下步骤:

36.步骤s1包括:试验前的准备:地面硬化,设备按序排列固定,接线接管,通气检查空压机1—储气罐2—储水罐3容器的密封情况,判断漏气点存在情况;

37.通电检查伸缩油缸6和阀门开关油缸8的伸缩灵活度,检查空压机1的工作状态,空压机1出气压力预设为1.15mpa,阀门开关油缸8的工作压力预设为160mpa,伸缩油缸6的工作压力预设为21mpa,需要注意的是,常压换刀装置5须先通过初步水密性能验证,包括刀筒插入时和刀筒拔出并关闭阀门时的水密性能,储水罐3的气密检查需要在右侧法兰上加装闷板。

38.步骤s2包括:水和泥(不含砂石)按10:1的比重在搅拌箱9内进行制备,混合充分后,通过水泵10打入储水罐3,直到储水罐3中的泥水冒出来约2立方,在泥水进口安装反法兰,并与压缩空气管道连接,再关闭顶部排水球阀。

39.步骤s3包括:打开储水罐3进气球阀,压缩空气灌入,直到储水罐3内压力达到1.15mpa,保压20分钟,观察储水罐3压力表有无变化。

40.步骤s4包括:

41.a.后盖球阀接通高压水,先对筒体内侧进行适当冲洗,然后关闭并撤掉水管,把油缸推出适当距离,旋转油缸前卡板,卡出刀筒f块后端,油缸推出,顶住f块,保持油压,插入安全销,此时油缸推出行程为435mm,依次拆掉刀筒法兰和外筒法兰的连接螺栓;

42.b.慢慢收缩油缸到底,刀筒被拔出来,此时刀筒和外筒的密封有效,泥水不外漏,接通水管并打开外筒与阀体上的六路球阀,进行适当冲洗,然后关闭,收缩阀门开关油缸8,阀门关闭后通过紧顶螺栓锁死阀门不动,因刀筒拔出,容器内失压,空压机1会启动补充气压至预设1.15mpa,打开常压换刀装置5外筒底部的排水球阀,把阀门后部泥水排干净,此时刀筒拔出实际距离为435mm;

43.c.刀筒拔出后,在刀筒下部安装刀筒托架,并把刀筒吊架装配上去,然后用挂钩钩住吊架,轻微吊起刀筒,松开伸缩油缸6前卡板的安全销,转动前卡板后脱离f块后端面,推出油缸少许,使得油缸头部深入到后盖凹槽进去,与之相配,然后再旋转前卡板,用安全销固定住;

44.d.收缩油缸,行程85mm,此时刀筒被再次拔出,累计拔出435+85=520mm,调整刀筒葫芦高度,使刀筒悬空。此时刀筒与外筒之间有明显间隙,密封失效;

45.e.拆掉油缸后部夹具,拆除伸缩油缸6安全销,旋转前卡板,把伸缩油缸6斜着脱离刀筒,连同葫芦和手推车一起拉至最后;

46.f.慢慢拉出刀筒,把刀筒移到最后方至不影响观察阀板密封情况,用干布擦干阀板上的水,观察阀板上是否有水渗出或泄漏,观察阀门两侧盘根压盖是否有水渗出,观察常

压换刀装置5其它部位是否有水渗出或泄漏,观察储水罐3压力表是否有变化,观察15分钟,无水渗出或泄漏,压力表指示也没有变化的情况下,拔出试验结束。

47.步骤s5包括:

48.a.使用手动推车和手拉葫芦,把刀筒靠近常压换刀的外筒,提升刀筒高度与外筒接近,人力推动刀筒头部部分进入外筒,使得外筒到刀筒吊架距离小于95mm,此时要注意对准刀筒和外筒法兰的螺栓孔位置,安装伸缩油缸6和油缸后部夹具,推出伸缩油缸6,使得油缸头部深入后盖凹槽,旋转前卡板,上安全销;

49.b.打开刀筒顶部的一个球阀,推出油缸,推动刀筒前进,当外筒与刀筒吊架间距在5mm时,停止推进,此时刀筒和外筒之间密封生效;

50.c.刀筒底部排水球阀处连接供水管,供水,直到水从顶部球阀冒出,此时关闭底部球阀和顶部球阀,并把刀筒吊架和刀筒托架拆除;

51.d.松掉阀门上的紧顶螺栓,开启阀门开关油缸8,打开阀门,阀门前后泥水混合以后,压缩机工作补充压力至1.15mpa,推出伸缩油缸6,直到刀筒法兰面与外筒法兰面接触,油缸保压;

52.需要注意的是,刀筒进入外筒之前,应当对齐两个法兰的螺栓孔,使得刀筒法兰能顺利穿过外筒法兰上的定位销,最后安装法兰连接螺栓。因刀筒插入,储水罐内压力会升高至约1.2mpa;

53.e.以上刀筒回装已经完毕,保压并观察15分钟,检查系统是否有漏水,当需要拔出刀筒时,松脱伸缩油缸卡板,并把油缸卡板转移到f块后断面。

54.由于试验要拔出和插入的次数很多,如果每次都完全拔出然后再插入的话,就非常耗时,极限换刀次数只和3个密封件有关,而这3个密封件的磨损与刀筒的拔出和插入没有关系,只与阀门的开关次数有关。所以,后面的试验方法就是把刀筒拔出约435mm后,连续多次开关阀门(暂定20次),然后再按上面程序完全拔出刀筒后,观察阀门关闭状态下,各部的渗水漏水情况。

55.以20次阀门的开关为一个周期,拔出刀筒后观察阀门及其它易渗漏点的密封情况,记录下来,然后再塞入筒体开始第二个周期的试验,直到多个周期后阀门处有较明显渗漏,判定密封失效,同时也确定了极限换刀次数,即常压换刀装置5的使用寿命,需要注意的是:试验中发生可更换密封件处泄露的,应当更换后继续试验,不影响试验结果。

56.极限寿命试验就是为了观察3个不可更换密封件的使用次数,每做一个周期的试验时,不需要把刀筒完全插入就能开关阀门,因此可以省略部分操作。

57.其中,整体是包括空压机1的,空压机1与储气罐2之间相连通,搅拌箱9与水泵10之间相连通,装置整体设置有支吊架11上,并且储水罐3与储气罐2和水泵10之间相连通,液泵站7对阀门开关油缸8和伸缩油缸6之间提供油压输出。

58.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1