一种超深振冲碎石桩钻机及其施工方法与流程

本发明涉及振冲法地基处理,更具体地说,涉及一种超深振冲碎石桩钻机。此外,还涉及一种应用于上述超深振冲碎石桩钻机的施工方法。

背景技术:

1、现有技术中,振冲法是一种地基处理的方法:它一般是以起重设备吊起带导杆的振冲器06,在振冲器06产生激振力的作用下将松软地基土层振密,或在地基土层中振冲造孔后回填碎石等填料,并将其振挤形成增强体(振冲桩),使增强体和周围地基土组成复合地基,从而达到提高地基承载力、减少地基沉降量、增加地基稳定性、提高地基抗地震液化能力的地基处理目的。

2、连接振冲器06的导杆是振冲法施工的关键部件之一,它的结构及长度尺寸决定了振冲法碎石桩施工的深度和质量;传统的连接振冲器06的导杆为整体式结构,长度无法改变,导致碎石桩的深度控制不方便;特别是在大深度碎石桩施工时导杆长度需要做得很长,而且,需要大型起重机设备配合施工,导致施工成本高、并存在安全和质量隐患。

3、为解决上述问题,发明专利201410004466.9提出了“超深碎石桩钻具”的技术方案,其通过使用伸缩导杆,可以很方便地改变长度进行不同深度的碎石桩的施工。

4、但上述伸缩导杆的技术方案仍然存在如下问题:

5、1、不具备振冲成孔的功能:伸缩导杆的每节导杆是由起吊钢丝绳牵引靠自身重力向下伸出作业的,但当导杆前端振冲器造孔深度较深(>30m)造孔阻力大于导杆重量时,由于伸缩导杆没有反向力约束功能,导杆就会出现回缩,使振冲造孔无法正常进行。

6、2、由于上述1的问题,其施工工艺也被迫改变:先用其它旋挖钻机成孔,再由伸缩导杆伸长将振冲器送到孔底、再向上提升逐段振动挤密填入的碎石料成桩,这就出现新的问题:

7、①施工不符合振冲法机理及振冲法施工工艺流程——振冲造孔、清孔、填料和挤密成桩,缺少了本来的振冲造孔的工艺环节、缺失了对松软土层的振动挤密防液化的效果,影响了桩体的质量。

8、②多增加了一台辅助成孔设备使成本增加、也影响施工效率。

9、3、由于伸缩导杆的每节导杆之间没有设置完全密封的结构,会造成土砂等的侵入,使导杆伸缩不畅甚至出现卡阻等影响正常施工的情况。

10、4、由于伸缩导杆的每节导杆之间在圆周方向没有约束,在振冲器水平激振力作用下会产生的旋转,造成牵引钢丝绳、电缆及水/汽管发生缠绕,甚至发生意外安全事故。

11、为了解决上述的四个问题,专利申请202111126940.1提出了“一种振冲碎石桩机及其振冲器导杆装置”的技术方案,其能够承受反向力、可防止转动和密封、成桩符合振冲法施工机理、无需大型的起吊设备。

12、但上述振冲器导杆的技术方案仍然存在如下问题:

13、1、导杆之间使用销轴连结承受反向力,由于销轴与销孔之间有一定间隙,且实际销轴的受力接触是线接触,在振冲器高频率大激振力的长时间作用下,接触应力高磨损快、极易发生接触疲劳失效、使用寿命短。

14、2、由于密封件是设置在导杆接头的内孔里,钢丝绳、电缆和水汽管贯穿其中,当密封圈有磨损失效需要更换时,需要拆解导杆、抽出钢丝绳、电缆和水汽管等,使密封件更换维修不方便,耗时长、影响施工效率。

15、3、由于定位环的安装和螺栓固定需要足够的操作空间,使每节导杆之间的直径尺寸差要有足够大,当造孔较深导杆节数多时,会造成导杆外径尺寸过大,不利于振冲碎石桩的造孔、填料等作业。

16、目前,有些设备提出了伸缩式导杆08的作业方式,例如专利201410639437.x“振冲碎石桩机的伸缩式导杆”提出了伸缩式导杆的作业方式,具体步骤如下:

17、a、振冲桩机01移动至桩位,如图1所示;

18、b、由顶层套管02、中间套管03和底层套管04构成的伸缩式导杆08可在提升钢丝绳05的牵引下靠自重下降,伸缩式导杆08前端的振冲器06随之振动进入地层造孔,如图2所示;

19、c、当顶层套管02上部的法兰盘07与支架接触后停止下降,中间套管03和底层套管04在提升钢丝绳05的牵引下靠自重相对顶层套管02伸出继续下降,伸缩式导杆08前端的振冲器06随之振动进入地层造孔,如图3所示;

20、d、当中间套管03的上部卡接台010与顶层套管02下部的承接耳09接触后停止下降,底层套管04在提升钢丝绳05的牵引下靠自重相对中间层套管伸出继续下降,伸缩式导杆08前端的振冲器06随之振动进入地层造孔至预定深度,如图4所示;

21、e、伸缩式导杆08的回缩步骤与上述步骤相反。

22、现有技术中,其它的伸缩式导杆的伸缩作业方式及结构也与上述伸缩式导杆08的伸缩作业方式基本相同,这些伸缩式导杆存在的主要问题是:当造孔深度比较深(超过40米左右)时,由于伸缩式导杆没有反向力约束功能,伸缩式导杆就会出现回缩,无法正常作业,也即不具备振冲成孔的功能。

23、综上所述,如何提高振冲器的振冲成孔效果,是目前本领域技术人员亟待解决的问题。

技术实现思路

1、有鉴于此,本发明的目的是提供一种符合振冲法施工机理、能承受振冲作业反向力且耐冲击寿命高的、能使伸缩导杆防转的、能实现可靠物理全密封且容易更换维修的、无需大型起吊设备的、效率高、质量好、综合成本低的一种超深振冲碎石桩钻机。本发明的另一目的是提供一种应用于上述超深振冲碎石桩钻机的施工方法。

2、为了实现上述目的,本发明提供如下技术方案:

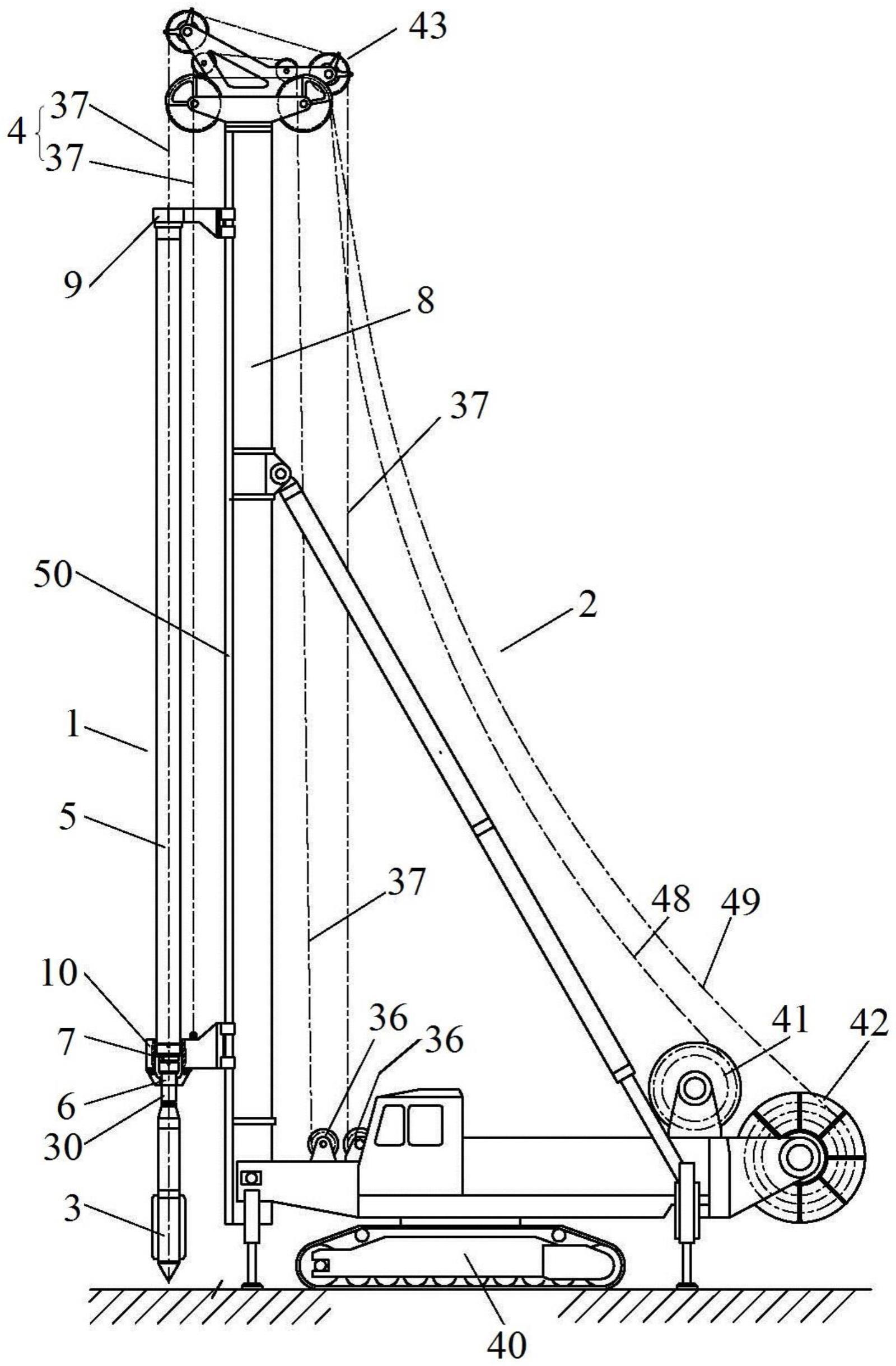

3、一种超深振冲碎石桩钻机,包括:可伸缩运行的伸缩导杆、桩架、可振冲造孔的振冲器以及用于带动所述振冲器升降的牵引件,所述伸缩导杆包括外导杆、内导杆以及滑动设于所述外导杆和所述内导杆之间的中间导杆,所述振冲器设于所述内导杆的前端,所述牵引件可穿入所述内导杆与所述振冲器连接,所述桩架的立柱上下端分别设有可滑动的上保持器和下保持器,所述外导杆的上下端分别与所述上保持器、所述下保持器对应连接;

4、所述下保持器设有尺寸可调的夹持部、以选择性夹紧所述外导杆、所述内导杆或所述中间导杆,所述外导杆和所述内导杆均与所述中间导杆间隙配合,所述内导杆和所述中间导杆的上端外周部均设有环形槽,所述环形槽内可插入成对的半环键,所述半环键的外周部套设有圆环套,所述半环键可卡紧所述内导杆和所述中间导杆或卡紧所述外导杆和所述中间导杆。

5、优选的,所述外导杆包括外主套筒、设于所述外主套筒上端的外上部法兰盘以及设于所述外主套筒下端的外下部接头,所述外上部法兰盘和所述上保持器连接;所述中间导杆包括中主套筒、设于所述中主套筒上端的中上部接头以及设于所述中主套筒下端的中下部接头;所述内导杆包括内主套筒、设于所述内主套筒上端的内上部接头以及设于所述内主套筒下端的内下部接头;

6、所述中上部接头的外周部设有中定位装置,所述中定位装置包括设有中键槽的中定位块甲、用于减小所述中间导杆和所述外导杆间隙的中定位块乙、中支撑套以及中锁紧螺母,所述中锁紧螺母用于将所述中定位块甲和所述中定位块乙锁紧在所述中支撑套的外周部,所述外主套筒内设有与所述中键槽配合卡接的外键条;

7、所述内上部接头的外周部设有内定位装置,所述内定位装置包括设有内键槽的内定位块甲、用于减小所述中间导杆和所述内导杆间隙的内定位块乙、内支撑套以及内锁紧螺母,所述内锁紧螺母用于将所述内定位块甲和所述内定位块乙锁紧在所述内支撑套的外周部,所述中主套筒内设有与所述内键槽配合卡接的中键条。

8、优选的,所述中上部接头和所述内上部接头的外周部均设有密封圈和所述环形槽,所述密封圈用于密封所述环形槽。

9、优选的,所述外下部接头的外周部设有所述圆环套和用于密封所述圆环套的密封圈,所述圆环套可拆卸的设于所述外下部接头的下端。

10、优选的,所述中下部接头的外周部设有所述圆环套和用于密封所述圆环套的密封圈,所述圆环套可拆卸的设于所述中下部接头的下端。

11、优选的,所述牵引件包括设于所述桩架的卷扬机和与所述卷扬机连接的钢丝绳,所述内下部接头和所述振冲器的过渡接头可拆卸连接,所述过渡接头设有吊耳,所述吊耳与所述钢丝绳可拆卸连接。

12、优选的,还包括设于所述桩架的底部的行走底盘、电缆卷盘、水气管卷盘以及鹅头架,所述电缆卷盘和所述水气管卷盘均设于所述桩架上,所述鹅头架设于所述桩架的顶部,所述电缆卷盘的电缆和所述水气管卷盘的水气管均通过所述鹅头架穿入所述内导杆与所述振冲器连接。

13、优选的,所述中间导杆的数量为正整数n,n大于或等于1,所述内导杆的高度为h1,所述外导杆的高度为h2,所述中间导杆的高度为h3,所述桩架的总高度l大于或等于max(h1,h2,h3)与所述振冲器的预设空间a之和,所述桩架的造孔深度hk=h1+h2+n*h3+a。

14、优选的,所述中间导杆的数量为正整数n,n大于或等于1,所述伸缩导杆的节数为n+2,所述桩架的总高度l大于或等于h与所述振冲器的预设空间a之和,所述桩架的造孔深度hk=(n+2)*h+a。

15、一种施工方法,应用于上述任一项所述的超深振冲碎石桩钻机,所述施工方法包括:

16、控制内导杆相对中间导杆向下伸出,位于所述内导杆前端的振冲器随之进入地层振冲造孔;

17、当所述内导杆相对中间导杆全部伸出时,在所述内导杆上端的环形槽内安装成对的半环键,并利用圆环套径向固定所述半环键;

18、控制所述中间导杆相对外导杆向下伸出,所述振冲器继续振冲造孔;

19、当所述中间导杆相对所述外导杆全部伸出时,在所述中间导杆上端的环形槽内安装成对的半环键,并利用圆环套径向固定所述半环键;

20、控制所述外导杆相对所述夹持部向下伸出,直至所述振冲器振冲造孔至预定深度;

21、向孔中逐次逐段填入碎石料,按照上述步骤的逆向步骤将所述伸缩导杆依次回缩,并带动所述振冲器边振动挤密所述碎石料边逐段提升、直至完成该桩位的超深振冲碎石桩施工。

22、在使用本发明所提供的超深振冲碎石桩钻机时,可以将钻机移动至桩位,之后,可以借助牵引件的牵引作用和振冲器的重力作用,使得内导杆、中间导杆依次伸出,最后可连同外导杆一同下降。其中,伸缩导杆前端的振冲器随之进入地层振冲造孔至设计深度,并分次分段填入碎石料,之后,可借助牵引件的提升作用,使得内导杆、中间导杆依次回缩,最后可并连同外导杆一同上提,与此同时,伸缩导杆前端的振冲器随之边振动挤密碎石填料边上升、直至完成超深碎石桩施工作业。

23、其中,伸缩导杆的伸缩操作是指:首先,可以借助下保持器的夹持部,利用夹持部夹紧外导杆和中间导杆,使外导杆与中间导杆保留在地面之上,而内导杆则可借助牵引件的牵引、振冲器的重力作用以及自重作用等下降,从而使内导杆相对中间导杆伸出,内导杆前端的振冲器随之进入地层振冲造孔;当内导杆相对中间导杆全部伸出时,可以在内导杆上端的环形槽内安装成对的半环键,并利用圆环套对半环键进行径向约束,半环键可卡紧内导杆和中间导杆,以使内导杆与中间导杆之间实现轴向面接触反向限位。

24、然后,可以利用下保持器的夹持部,通过对夹持部进行尺寸调节,使得中间导杆可通过夹持部,而外导杆仍然保留在地面之上,中间导杆连同内导杆借助牵引件的牵引、振冲器的重力作用以及自重作用下降,使得中间导杆相对外导杆伸出,已与中间导杆连接为一体的内导杆带动前端的振冲器继续振冲造孔,当中间导杆相对外导杆完全伸出时,可以在中间导杆上端的环形槽内安装成对的半环键,并利用圆环套对半环键进行径向约束,半环键可卡紧外导杆和中间导杆,以使外导杆与中间导杆之间实现轴向面接触反向限位。

25、之后,可以完全打开下保持器的夹持部,以使外导杆可通过夹持部向下移动,此时的外导杆、中间导杆以及内导杆连接成一体式导杆,借助于下保持器的导向和牵引件的牵引、一体式导杆可继续下降并带动前端的振冲器继续振冲造孔至预定深度。

26、最后,可以向孔中逐次逐段填入碎石料,并按照上述过程的逆向步骤将伸缩导杆依次回缩、并带动振冲器一边振动挤密碎石料一边逐段提升,直至完成该桩位的超深振冲碎石桩的施工,其中,在进行伸缩导杆的回缩操作时,需要将圆环套和半环键从环形槽中取下,以避免影响伸缩导杆的回缩操作。

27、而且,本发明所提供的伸缩导杆的每节导杆之间为刚性连接,可以抵抗振冲器造孔和挤密碎石料过程中的反向阻力,具备自力振冲成孔的功能,而且,此处的刚性连接是采用半环键和环形槽构成的面接触式连接限位,接触应力小、使用可靠方便、耐冲击性强、使用寿命高,并且,各节导杆的连接操作是在地面上进行,便于操作人员进行控制调节。

28、并且,本发明的超深振冲碎石桩施工用振冲器导杆,具有如下积极效果及优点:

29、1、按照本发明,伸缩导杆的每节导杆之间可以刚性连接,可以抵抗振冲器造孔和挤密碎石料过程中的反向阻力与正向阻力,具备自力振冲成孔的功能;而且,上述的刚性连接是采用半环键和定位块组合面接触式连接限位的,接触应力小、使用可靠方便、耐冲击性强、使用寿命高。

30、2、按照本发明,由于伸缩导杆的每节导杆之间实现了完全物理密封,不会有土砂等的侵入,使导杆伸缩顺畅无卡阻;而且,采用外径安装密封圈与圆环套的密封结构,加工制作容易、安装快速便捷,当密封圈有磨损失效需要更换时,无需拆解导杆、无需抽出钢丝绳、电缆和水汽管,便可从伸缩导杆下方顺次拆解更换密封件,使密封件的更换维修简单易行、工作效率大幅提高。

31、3、按照本发明,伸缩导杆的每节导杆之间可以无相对转动的进行伸缩,在振冲器水平激振力作用下也不会旋转,不会发生牵引钢丝绳、电缆及水汽管发生缠绕的现象,可确保安全生产;而且,由于采用结构紧凑的定位装置,大幅减小所需操作空间,使每节导杆之间的直径尺寸差减小,当造孔较深导杆节数多时,也不会使导杆外径尺寸过大,有利于振冲碎石桩造孔、填料等作业。

32、4、按照本发明,所需起吊振冲器导杆的设备总高度大约为造孔深度与振冲器导杆节数之商;例如,使用三节的振冲器导杆做90m桩的施工,起吊设备总高度仅为30m级别,比传统方法需要90m以上级别的大型起吊设备高度和成本大幅降低,安全性大幅提升。

33、5、按照本发明,使振冲造孔、清孔、填料和挤密成桩的作业,完全符合振冲法机理及振冲法施工工艺流程;而且,在施工作业的过程中伸缩导杆的各节之间的密封与刚性连接的操作均在地面之上进行、操作方便、作业安全;在确保振冲碎石桩体质量的同时,无需配置额外辅助设备,降低了成本、提高了施工效率。

34、此外,本发明还提供了一种应用于上述超深振冲碎石桩钻机的施工方法。

- 还没有人留言评论。精彩留言会获得点赞!