一种中空锚杆及锚杆组合装置以及锚固施工方法与流程

1.本发明涉及到一种中空锚杆以及在工程施工锚杆的方法。

背景技术:

2.在隧道施工、山体开挖施工中,当山体的岩体被破坏后,会产生岩体的变形,主要是受山体应力变形引起,因此为了保证施工安全以及工程质量安全,需要控制山体变形。

3.锚杆施工是一种有效控制山体变形的方式,锚杆施工是向岩体内打入深度超过3米的岩体孔,然后向孔入打入锚杆,并将锚杆固定在孔内,锚杆尾端(露出孔外部分)安装锚杆托盘,对托盘紧固,使托盘托住岩体,因此形成对岩体的支护。

4.目前的锚杆的应用场景主要有如下两种:一是采用在锚杆端头固定的预紧力锚杆,主要作为临时设施使用,完成施工后当时即达到最大锚固力对岩体支护,利于抢险,但在工程完成后,一般不作为主要的支护结构。二是注浆锚杆,施工时间长,需要至少5小时以上才能达到最大锚固力对岩体支护,因此一般作为长效支护,在在工程完成后,部分作为主要的支护结构。

5.然而,还没有一种可以作为临时设施使用的预紧力锚杆,也同时可以作为长效支护的锚杆技术。

技术实现要素:

6.为了解决上述技术问题,本发明第一方面提供了一种中空锚杆,第二方面提供了一种中空锚杆组合装置,并在第三方面提供了锚固施工方法。

7.第一方面,本发明的一种中空锚杆包括锚杆本体,所述锚杆本体:

8.具有用于采用树脂粘合剂在120秒以内将锚杆锚固于岩体孔内的树脂锚固段,以及用于长效将锚杆锚固于岩体孔内的注浆锚固段;

9.锚杆前段为用于深入岩体孔底的树脂锚固段,锚杆后段为注浆锚固段;

10.锚杆前段的端头具有搅拌树脂粘合剂的搅拌结构;

11.至少在注浆锚固段具有与锚杆尾端连通的中心孔;注浆锚固段侧面开有注浆孔,注浆孔连通中心孔。

12.如第一方面的一种中空锚杆,其中,所述的树脂锚固段具有与树脂粘合剂适配的第一粘合表面;第一粘合表面使树脂粘合剂粘合于树脂锚固段;

13.所述的注浆锚固段具有与用于与注浆适配的第二粘合表面;第二粘合表面使浆料凝固于注浆锚固段。

14.如第一方面的一种中空锚杆,其中,在锚杆的外圆面上,在树脂锚固段与注浆锚固段的分段处,设置有将树脂粘合剂挡在岩体孔底且阻挡注浆进入岩体孔底的挡圈。

15.如第一方面的一种中空锚杆,其中,所述的挡圈为如下之一:

16.焊接在锚杆的外圆面上的金属挡圈;

17.通过弹性张力固定在锚杆的外圆面上塑料挡圈。

18.如第一方面的一种中空锚杆,其中,所述的搅拌结构为如下之一:

19.尖剌;以及尖剌处再设置向外伸出的搅拌枝、凸起结构;大致倾斜于锚杆中心线10-60度角的倾斜切割面。

20.第二方面,本发明的一种中空锚杆组合装置,包括第一方面的中空锚杆;并包括:在树脂锚固段设置有用于在120秒以内将锚杆锚固于岩体孔内的树脂粘合剂。

21.第三方面,本发明提供了一种锚固施工方法,步骤为:

22.(1).在岩体孔内深处预塞入在120秒以内达到锚固力的树脂粘合剂;

23.(2).向岩体孔内打入权利要求1-6任意一项权利要求所述锚杆;

24.(3).锚杆的搅拌结构在接触树脂粘合剂后,在120秒以内对树脂粘合剂搅拌均匀;

25.(4).树脂锚固段被树脂粘合剂锚固于岩体孔底;

26.(5).在锚杆尾端安装锚杆托盘,使锚杆对岩体进行锚固。

27.本发明的一种锚固施工方法中,在锚杆对岩体进行锚固后,还具有如下步骤:向注浆锚固段注浆,浆料填充注浆锚固段所在的岩体孔内,待注浆达到锚固应力,完成锚固施工。

28.有益的技术效果:本发明的锚杆以及锚杆组合装置,在锚杆前端设置为采用树脂粘合剂迅速锚固的树脂锚固段,其余为用于长效将锚杆锚固于岩体孔内的注浆锚固段,在工程抢险或临时支护时,可以迅速完成施工并使本发明的锚杆对岩体进行紧急支护,又在后期可以注浆,使锚杆后端达到长效将锚杆锚固于岩体孔内的注浆锚固,在工程完成后作为主要的支护结构之一。

附图说明

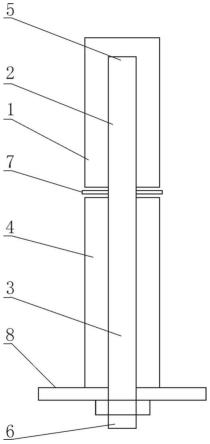

29.图1是本发明的锚杆组合装置结构图;

30.图2是锚杆组合装置剖视图;

31.图3是本发明锚杆结构图;

32.图4是搅拌结构示意图;

33.图5是另一种搅拌结构示意图;

34.其中,树脂粘合剂1;树脂锚固段2;注浆锚固段3;浆料4;搅拌结构5;锚杆本体6;挡圈7;托盘8;注浆孔9;中心孔10。

具体实施方式

35.本发明锚杆长度不受限制,通常,锚杆长度2-10米不等,当然也有在特定条件下使用的更长的锚杆。

36.一个优选示例中,锚杆长度4.5m,其中树脂锚固段1.5m,其余为注浆锚固段,锚杆直径φ25mm。

37.一个示例中,锚杆本体6抗拉力大于180kn。锚杆外表加工有外螺纹。

38.树脂粘合剂1是采用高强度锚固剂专用不饱和聚酯树脂与大理石粉,促进剂和辅料,按一定比例配制而成的胶泥状粘接材料,用专用聚酯薄膜将胶泥与固化剂分割呈双组分包装药卷状。例如山东尤尼科矿业科技有限公司生产的尤尼科msck2350超快速树脂锚固剂,搅拌时间8-15s,也就是在8-15s将锚杆锚固于岩体孔内,随后达到最大设计锚固力。注

浆采用快速水泥浆,注浆后5小时可干,随后达到最大锚固力。

39.其中一个示例是,树脂锚固段2具有与树脂粘合剂适配的第一粘合表面;第一粘合表面使树脂粘合剂粘合于树脂锚固段,第一粘合表面可以是粗糙的锚杆自然表面(不作光滑处理),当然更好地是锚杆外表加工有外螺纹,使树脂粘合剂与树脂锚固段粘合更紧实。

40.因为树脂锚固剂被外衣包装为条形,送入岩体孔内的时候,包装完好,在被搅拌结构搅拌时包装破坏使树脂锚固剂被充填于岩体孔内,然后形成锚固,因此,锚杆前段的端头需要搅拌树脂粘合剂的搅拌结构,其作用包括:1.破坏树脂锚固剂外衣包装,使树脂锚固剂暴露,2.将树脂锚固剂在岩体孔内搅拌均匀。

41.参考图4,其中一个示例是,本发明的搅拌结构5为尖剌;通过在锚杆前段的端头上加装长度不超过1cm的若干钢钉,构成若干尖剌,即能达到剌破树脂锚固剂被外衣包装的作用,且在锚杆旋转过程中,也能达到搅拌的作用。

42.其中一个示例是,本发明的搅拌结构为向外伸出的搅拌枝,搅拌枝为各种钢条并焊接在锚杆前段的端头上,即能达到剌破树脂锚固剂被外衣包装的作用,且在锚杆旋转过程中,也能达到搅拌的作用。

43.其中一个示例是,本发明的搅拌结构为向外伸出的凸起结构,凸起结构从锚杆前段的端头上凸起。

44.参考图5,其中一个示例是,搅拌结构为倾斜切割面,形成方式是,直接用切割工具(锯面)以大致倾斜于锚杆中心线10-60度角,对锚杆前段的端头进行切割,切断后形成的切面,就是搅拌结构,该切割面的前端形成尖刺,切割面的两侧边缘形成刀刃,即能达到剌破树脂锚固剂被外衣包装的作用,且在锚杆旋转过程中,也能达到搅拌的作用。

45.注浆锚固段3用于长效将锚杆锚固于岩体孔内,所述的注浆锚固段具有与用于与注浆适配的第二粘合表面;第二粘合表面使浆料凝固于注浆锚固段。第二粘合表面可以是粗糙的锚杆自然表面(不作光滑处理),当然更好地是锚杆外表加工有外螺纹,使将料与注浆锚固段3粘合更紧实。

46.注浆锚固段的锚固方式是将浆料4浇注于注浆锚固段所在的岩体孔中,浆料干凝后形成锚固,因此需要注浆孔9、中心孔10。

47.参考图3,中心孔贯穿整注浆锚固段,并在锚杆尾端与外界打通,在注浆锚固段侧面开有若干注浆孔,注浆孔连通中心孔。中心孔直径5-10mm,注浆孔直径5-10mm。其中一个示例是,在注浆锚固段侧面,每间隔10cm,开一对直径8mm注浆孔。

48.参考图1、2在锚杆的外圆面上,在树脂锚固段与注浆锚固段的分段处,设置挡圈7。挡圈的作用包括,1.将树脂粘合剂挡在岩体孔底,在搅拌时,防止将树脂粘合剂从岩体孔底向外流出。2。在注浆时,防止浆料进入岩体孔底(注浆锚固段)。

49.其中一个示例是,挡圈7为焊接在锚杆的外圆面上的金属挡圈,挡圈的外直径与岩体孔直径相当,当然为了安装方便,挡圈直径略小于的岩体孔径。例如岩体孔径是40mm,锚杆直径25mm,挡圈直径设置为38mm。

50.其中一个示例是,挡圈为套在锚杆的外圆面上塑料挡圈。因为塑料具有弹性张力,因此可以套稳。挡圈外直径略小于的岩体孔径,挡圈内直径又略小于锚杆外直径1mm。

51.本示例提供了一种锚固施工方法,步骤为:

52.1、在需要锚固的岩体中打锚孔,孔深按设计要求,例如锚杆长度为4m,至少应当打

3.9m的岩体孔。

53.2、在岩体孔内深处预塞入树脂粘合剂,例如,将在搅拌15s内即可达到最大锚固力的,被外衣包装好的树脂粘合剂塞入到岩体孔内深处,最底端。

54.3、向岩体孔内打入锚杆;并在打入的后半段时,一边向内打入,一边旋转锚杆,使前端的搅拌结构一边刺破树脂粘合剂外衣,一边对树脂粘合剂进行搅拌,使树脂粘合剂在岩体孔内混合均匀。

55.4、15s内,树脂锚固段被树脂粘合剂锚固于岩体孔底。整个锚杆被锚固于岩体孔,不可再拨出。

56.5、在锚杆尾端安装锚杆托盘8,并对托盘按设计给定的预紧力拧紧托盘尾端的螺钉,托盘的中心被锚杆尾端拉住,而托盘的四周托住岩体,对岩体进行应急固定支护。

57.上述过程,可以在极短时间内,完成对岩体的支护,计算最大支护用时:打岩体孔10钟,清理岩体孔3分钟,填入树脂粘合剂并打入锚杆3分钟,拧紧托盘尾端的螺钉3分钟,因此整个过程不超过20分钟,即可将岩体进行固定支护,可适用于工程应急抢险。

58.6、完成对岩体应急固定支护后,本发明可以进一步将该应急固定支护转为长效固定支护。步骤为:在现场架设注浆设备,包括注浆泵,调配好浆料(水泥浆料),将注浆泵连接到锚杆尾端的中心孔,开始向中心孔内注入浆料,浆料从中心孔流入,并从注浆孔流出到岩体孔内,并充填到注浆锚固段所在孔内。充填完成后,关闭注浆泵,封堵锚杆尾端的中心孔。浆料在几个小时凝固后,完成锚固施工,并形成长效锚固。

59.其中一个示例是,本发明试验于隧道施工中。在以本发明的上述锚固施工方法1-5施工完成后,对锚杆进行以下测试。

60.1、锚杆轴力测试。

61.为了进行锚杆轴力测试分析,在岩体内埋设锚杆应力计,共布置4根锚杆,锚杆长度总长为5米,传感器采用钢筋应力计,每1m长布设一个传感器,每根共布设4个传感器,锚杆轴力测试统计如下表1所示:

62.第1根第2根第3根第4根+178kn+174kn+180kn+179kn

63.由上表可知,锚杆整体受拉,其中最大轴力为180mpa。从锚杆的受力情况看,锚杆对增强岩体整体性和承载力、减小围岩作用在初支结构上的荷载方面有一定效果。

64.2、树脂锚杆拉拔试验情况。

65.拉拔力测试采用hhyg-30100k型千斤顶,现场打入锚杆10min后,进行了4根拉拔力测试,之后在锚杆打设1天、5天后均对进行了拉拔测试。下表2为锚杆施工参数:

[0066][0067]

拉拔试验结果表3:

[0068]

锚杆序号拉拉拔试验时间试验结果1施工完成1.1h后拔出46mm,锚杆未破坏

2施工完成1h后拔出36mm,锚杆未破坏3施工完成1.1h后拔出30mm,锚杆未破坏4施工完成1h后拔出37mm,锚杆未破坏1施工完成1d后拔出41mm,锚杆未破坏2施工完成1d后拔出35mm,锚杆未破坏3施工完成1d后拔出29mm,锚杆未破坏4施工完成1d后拔出35mm,锚杆未破坏1施工完成5d后拔出43mm,锚杆未破坏2施工完成5d后拔出40mm,锚杆未破坏3施工完成5d后拔出37mm,锚杆未破坏4施工完成5d后拔出30mm,锚杆未破坏

[0069]

由拉拔力试验可以看出,锚杆在施工10分钟后测试,锚杆即可达到设计锚固力,但是随着时间的推移,施工5天后锚固力开始降低,根据申请人进一步对后期的数据的统计(未提供表格),在施工10天后,锚杆锚固力远低于设计锚固力。这是由于围岩松动圈逐步扩大松散,导致锚固力下降,直至锚杆锚固作用失效。因此,对于采用上述施工1-5步骤施工的锚杆,适合于工程抢险处理,例如开挖边坡出现不移定因素时。

[0070]

另一个示例是,本发明试验于隧道施工中。在以本发明的上述锚固施工方法1-6施工完成,其中相较于步骤1-5,这里试验的步骤6主要是增加了向注浆锚固段进行注浆的步骤,浆料流出到岩体孔内,经过设计时间(根据浆料锚固时间要求),然后获得长效锚固效果。

[0071]

树脂锚杆拉拔试验情况:拉拔力测试采用hhyg-30100k型千斤顶,现场打入锚杆后,在锚杆打设1天、3天、7天后进行了拉拔测试。

[0072]

锚杆施工参数如下表4:

[0073][0074]

试验结果统计见下表5:

[0075]

锚杆序号测试时间结果1施工完成1d后拔出6mm,锚杆未破坏2施工完成1d后拔出4mm,锚杆未破坏3施工完成1d后拔出4mm,锚杆未破坏4施工完成1d后拔出6mm,锚杆未破坏1施工完成3d后拔出2mm,锚杆未破坏2施工完成3d后拔出2mm,锚杆未破坏3施工完成3d后拔出3mm,锚杆未破坏4施工完成3d后拔出3mm,锚杆未破坏1施工完成7d后拔出1mm,锚杆未破坏

2施工完成7d后拔出1mm,锚杆未破坏3施工完成7d后拔出0mm,锚杆未破坏4施工完成7d后拔出0mm,锚杆未破坏

[0076]

由表2与表4可以看出,施工步骤1-5,与施工步骤1-6采用了同样的施工环境与锚杆参数,施工步骤6增加了锚固长度,达到4890mm,较施工步骤1-5多出的部分为注浆部分。

[0077]

表5可以看出,在增加了注浆步骤后,锚杆基本不可再拨出(拨出的1-3mm考虑为材料塑性或弹性变形,非锚固失效所至),即使7天后,岩层处于稳定状态,锚杆仍然是基本不可再拨出,说明了注浆后使锚杆具备长效支护能力。

[0078]

对比表3与表5可以看出,锚杆在施工10分钟后测试,锚杆即可达到设计锚固力,但如果此时不注浆,然而随着时间的推移,施工5天后锚固力开始降低,更长时间后锚杆锚固力将远低于设计锚固力。因此在采用了树脂粘合剂后,如果需要将抢险锚固转换为长效锚固,可对锚杆进行注浆处理,形成长效锚固,并获得表5的拉拔测试效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1