一种采空区CO2矿化充填方法及充填系统

一种采空区co2矿化充填方法及充填系统

技术领域

1.本发明属于煤矿开采技术领域,更具体地说,是涉及一种采空区co2矿化充填方法及充填系统。

背景技术:

2.煤炭开采后通常伴随着顶板垮落,地表沉陷等问题,在煤矿回采工作面进行采煤作业的同时进行膏体填充,则有效避免了这些问题。基于此国内许多矿井采用膏体充填采矿法进行开采,不仅能有效控制矿山地压活动,还能有效解决如何开采“三下”煤炭资源的问题。

3.膏体在地面完成制备后输送至回采工作面,凝固成块后强度高,不易变形,对采空区可以起到支撑保护作用。目前,待充填区的隔离堵漏、密封性差的问题仍是制约膏体充填开采技术的主要难点之一。

技术实现要素:

4.本发明就是针对现有技术中存在的技术问题,提供一种采空区co2矿化充填方法。

5.为解决上述技术问题,为此本发明矿化充填方法包括以下步骤:

6.首先将胶凝剂、外加剂、水、粉煤灰作为矿化材料进行初次矿化,经过初次矿化的材料与发泡剂、稳泡剂混合进行发泡开孔,然后与充填骨料搅拌混合均匀;将制成的膏体注入回采工作面,当采空区完全完成充填后,利用发泡后的膏体形成的多孔结构,向采空区内注入co2持续进行矿化。

7.具体的,矿化充填方法包括以下步骤:

8.选定各矿化材料:选取外加剂、胶凝剂、充填骨料、粉煤灰、发泡剂及稳泡剂;

9.进行配比实验:优化各矿化材料的配比,进行配比实验,确定co2流速、搅拌速度及搅拌时间;

10.构建矿化膏体制备系统:在地面构建矿化膏体制备系统,制备系统包括料仓、骨料破碎系统、输送系统,各矿化材料经过运输搅拌混合后,且整个过程在co2条件下进行,完成初次矿化,向混合后的矿化材料中添加发泡剂和稳泡剂,进行发泡开孔,然后将破碎后的充填骨料通过输送系统与矿化材料搅拌混合;

11.构建充填材料输送系统和工作面充填系统:充填材料输送系统与矿化膏体制备系统相连,充填材料输送系统包括充填装置及连接充填材料输送系统与工作面充填系统的输送管道,膏体经过充填装置加压后进入输送管道,输送至井下充填工作面,进行充填;

12.对工作面进行循环制浆输送充填:首先确定所需的物料的量,然后向各系统进行物料添加、搅拌矿化、发泡开孔,然后通过构建的充填材料输送系统和工作面充填系统运至充填工作面进行充填;

13.采用“开采-充填-凝固”的模式循环进行工作面充填开采,以“边充边注”的模式进行co2输送。

14.优选的,选取的矿化材料分别为:采用na2co3、nahco3作为外加剂,采用建筑垃圾再生微粉作为胶凝剂,采用煤矸石与建筑垃圾作为充填骨料,采用双氧水作为发泡剂,采用十六烷基三甲基溴化铵作为稳泡剂。

15.优选的,配比实验流程为:首先将各矿化材料按照不同比例进行分组,将分组完毕的各物料进行搅拌,然后加入水并通入co2继续搅拌,此时可设置不同co2流速l、搅拌速度v、初次搅拌时间t1;然后加入发泡剂和稳泡剂后继续搅拌,搅拌时间t2,加入骨料搅拌均匀;搅拌完成后,测定膏体分层度、塌落度、凝固时间,并在自然条件下待膏体试块完全凝固后进行抗压实验。

16.优选的,各指标参数设计标准为:以膏体浆料分层度不大于20mm,塌落度大于180mm,可泵送时间不小于4h,初凝时间为4h,终凝时间不低于8h,膏体8h的抗压强度不小于0.1mpa为标准。

17.优选的,进行充填开采时,当已充填区域长度大于co2的扩散半径r时,铺设co2输送管道与地面co2储罐相接,并调节co2流速l2,通过预留管道向膏体内注入co2,在循环模式的开采下,直至将整个采空区完全充填后,继续利用膏体将各井筒巷道进行充填,密封采空区,以待向完成充填的采空区持续输入co2进行矿化。

18.优选的,在对工作面进行循环制浆输送充填的同时在充填工作面预留co2输送管道,每个循环铺设一段co2输送管道,每段管道的长度与每个循环的充填过程相对应。

19.本发明还提供一种采空区co2矿化充填系统,其利用上述的矿化充填方法,矿化充填系统包括充填材料制备系统、充填材料运输系统及工作面充填系统,充填材料运输系统用于连接充填材料制备系统与工作面充填系统;充填材料制备系统包括物料料仓、物料搅拌装置及物料输送系统,充填材料运输系统包括充填装置及输送管道,工作面充填系统设有工作面充填管道及布料管,工作面充填管道与输送管道连接。

20.优选的,充填材料制备系统包括备储各矿化材料的料仓、给料机、骨料破碎系统、搅拌桶及管路输送系统,经过搅拌桶混合搅拌后的物料经过矿化及发泡开孔后输送至充填设备,经过充填设备及输送管道将充填材料运至回采工作面进行充填开采,回采工作面铺设有co2输送管道。

21.本发明还提供一种利用膏体充填进行工作面开采的方法,其利用上述的采空区co2矿化充填方法,在完成工作面回采的同时完成采空区的支护,同时完成采空区的矿化充填治理。

22.与现有技术相比,本发明具备以下有益效果:

23.本发明整个膏体矿化充填过程较为简单,绿色可持续,可操作性强;首先在地面完成粉煤灰、胶凝剂、外加剂、水等材料的初次矿化,将已经完成初次矿化的矿化材料与发泡剂、稳泡剂混合进行发泡开孔,然后与煤矸石等充填骨料进行搅拌混合,制成的膏体注入回采工作面;当采空区完全完成充填后,利用发泡后的膏体形成的多孔结构,向采空区内部注入co2持续进行矿化,使得采空区完全密封,在完成工作面回采的同时完成采空区的支护,同时完成采空区的矿化充填治理。

24.本发明不仅充填成本低廉、操作简单,对采空区形成支撑保护,且能持续矿化co2。

附图说明

25.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

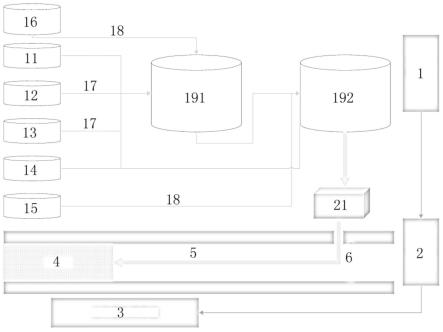

26.图1为本发明采空区co2矿化充填系统的结构示意图;

27.图2为本发明充填材料运输系统及工作面充填系统示意图;

28.图3为本发明搅拌桶的结构示意图;

29.图4为本发明co2预留管道结构示意图及位置布置示意图。

30.图中符号标记:

31.1.充填材料制备系统;11.外加剂仓;12.胶凝剂仓;13.粉煤灰仓;14.水池;15.充填骨料仓;16.co2储罐;17.给料机;18.物料输送管路;191.一级搅拌桶;192.二级搅拌桶;193.密封盖;194.流量调节阀;195.流量计;196.安全阀;197.搅拌器;198.浆料输送阀门;199.缓冲斗;

32.2.充填材料运输系统;21.充填泵;22.地面输送管;23.井下干线管;

33.3.工作面充填系统;31.工作面支管;32.布料管;

34.4.充填区;

35.5.回采工作面;

36.6.充填井筒;

37.7.浆料输送管;

38.8.co2输送管道。

具体实施方式

39.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

40.请参阅图1,本发明提供一种采空区co2矿化充填系统,矿化充填系统包括充填材料制备系统1、充填材料运输系统2及工作面充填系统3,充填材料运输系统2用于连接充填材料制备系统1与工作面充填系统3;充填材料制备系统1包括物料料仓、物料搅拌装置及物料输送系统,充填材料运输系统2包括充填装置及输送管道,工作面充填系统3设有工作面充填管道及布料管,工作面充填管道与输送管道连接。

41.具体的,充填材料制备系统1设置在地面上,其设有的物料料仓包括用于储存外加剂的外加剂仓11、用于储存胶凝剂的胶凝剂仓12、用于储存粉煤灰的粉煤灰仓13、用于储水的水池14、用于储存充填骨料的充填骨料仓15及用于储存co2的co2储罐16;物料搅拌装置设有搅拌桶,搅拌桶用于矿化材料的混合搅拌、初次矿化及材料的发泡开孔;物料输送系统设有给料机17和物料输送管路18,物料料仓通过物料输送系统将各矿化材料输送至搅拌桶。

42.更进一步的,搅拌桶包括一级搅拌桶191和二级搅拌桶192,一级搅拌桶191设置在二级搅拌桶192的前端,且一级搅拌桶191和二级搅拌桶192通过输送管道相连接。

43.一级搅拌桶191主要功能为:在co2氛围下对除充填骨料外的各矿化材料进行初次

矿化,具有搅拌、密封、泄压防爆、调节co2流量功能;二级搅拌桶192主要功能为:对来自于一级搅拌桶191已经完成初次矿化的浆料进行发泡处理,并加入充填骨料进行搅拌制备满足要求的充填膏体,具有搅拌、密封、泄压功能。

44.更进一步的,外加剂仓11、胶凝剂仓12、粉煤灰仓13均通过给料机17及输送管道分别将外加剂、胶凝剂、粉煤灰输送至一级搅拌桶191内,充填骨料经过骨料破碎系统破碎、振动筛选、称量后通过胶带运输机输入至二级搅拌桶192内,水池14与一级搅拌桶191、二级搅拌桶192之间均铺设有输水管道,并设置水泵和阀门进行输送管理。

45.经由火电厂捕集后的co2经过加压处理后注入co2储罐16内,co2储罐16与一级搅拌桶191通过管道密接,并配置有流量调节计,确保在整个搅拌过程能够一直在最佳的co2浓度氛围条件下进行;一级搅拌桶191设置有密封盖193,密封盖193留置有与co2输送管道相互连接的密接口,确保在初次矿化过程中co2不发生泄露。

46.各物料仓通过物料输送系统输送进入一级搅拌桶191完成混合搅拌,整个过程在co2的氛围下进行,完成初次矿化;然后向经过一级搅拌桶191制浆完成后的浆体加入发泡剂和稳泡剂,进行发泡开孔,然后将经过破碎处理的充填骨料分别通过管道和输送机输入二级搅拌桶192中进行搅拌混合,经过充分搅拌混合后,以待向井下采空区进行充填。

47.如图2所示,具体的,充填材料运输系统2包括充填泵21和输送管道,输送管道设有地面输送管22和井下干线管23,地面输送管22用于将充填材料制备系统制备好的膏体材料运输至充填泵21,井下干线管23设置在充填井筒6内,用于连接充填泵21与工作面充填系统3。

48.更进一步的,井下干线管23可采用与地面输送管22规格一致的管道,各管道内径均可选用150mm。

49.具体的,工作面充填系统3设置在回采工作面5中,工作面充填系统3设有工作面支管31和布料管32,布料管32设置在工作面支管31的前端,工作面支管31的另一端与井下干线管23相连接;为实现充填工作面随着开采的进行而移动,工作面支管31选用分段式钢管,每段钢管布置一个布料管32及阀门,方便进行充填。

50.更进一步的,在进行充填的同时在充填工作面预留co2输送管道,图中4为充填区。

51.经过二级搅拌桶192制成的膏体通过地面输送管22进入充填泵21,膏体经过充填泵21加压后进入输送管路,通过井筒输送至井下充填工作面,进行充填开采。

52.更进一步的,作为本发明优选的实施例,如图3所示,在co2储罐16与一级搅拌桶191间装设输送管道,输送管道上连接有流量调节阀194和流量计195,可实现向一级搅拌桶191定速输送co2。

53.具体的,输送管道采用pvc材质,具有良好的抗腐蚀性,且价格低廉,铺设简单;流量调节阀194采用不锈钢材质与管道可进行旋接,并配置密封胶垫,保证气密性及使用可靠性;流量计195采用电子式流量计,灵敏度较高。

54.更进一步的,作为本发明优选的实施例,一级搅拌桶191与二级搅拌桶192的顶部均设有密封盖193、安全阀196,桶内设置有搅拌器197。

55.具体的,搅拌桶的桶体均采用钢材,搅拌桶的内壁涂装有聚四氟乙烯涂层,能够防止桶体被腐蚀,保证矿化反应不受干扰;密封盖193采用不锈钢材质,密封结构采用常见的平垫密封,其结构简单,可靠性高。

56.更进一步的,安全阀196采用弹簧微启式,其安装位置不受限制,对振动敏感性小,适用性强;搅拌器197采用桨式搅拌器,结构简单且适用于固体微粒的溶解。

57.更进一步的,作为本发明优选的实施例,一级搅拌桶191的底部设置有浆料出口及浆料输送阀门198,材质均采用与桶体相同材质,并且在其内壁涂装聚四氟乙烯。在一级搅拌桶191与二级搅拌桶192之间设有缓冲斗199,其整体呈锥形漏斗状结构,采用钢制结构,起到缓冲作用,防止来自一级搅拌桶191的浆料的突然注入对二级搅拌桶192形成较大冲击,起到缓冲防护作用;缓冲斗199的底部通过浆料输送管7与二级搅拌桶192的上部连接,用于输送浆料。

58.而且,一级搅拌桶191、二级搅拌桶192与管道、阀门的连接方式均采用承插连接。

59.本发明还提供一种采空区co2矿化充填方法,其利用上述的采空区co2矿化充填系统进行矿化充填;首先将胶凝剂、外加剂、水、粉煤灰作为矿化材料进行初次矿化,经过初次矿化的材料与发泡剂、稳泡剂混合进行发泡开孔,然后与充填骨料搅拌混合均匀;将制成的膏体注入回采工作面,能够对采空区起到支撑作用,当采空区完全完成充填后,利用发泡后的膏体形成的多孔结构利于存储co2,且材料能够与co2发生持续矿化作用,使得后期注入的co2能够持续自然矿化。

60.具体的,矿化充填方法包括如下步骤:

61.1)选定各矿化材料:

62.分别选取外加剂、胶凝剂、充填骨料、粉煤灰、发泡剂及稳泡剂:

63.采用na2co3、nahco3作为外加剂,二者能够提供碱性环境,可以加快初次矿化反应的进程;采用经适当筛选、粉磨的建筑垃圾再生微粉作为胶凝剂,该类再生微粉多含有碱性金属,既具备胶凝各类矿化材料的功能,也利于建筑垃圾的回收使用;采用煤矸石与建筑垃圾作为充填骨料,煤矸石作为煤炭开采的附属产物,数量巨大且结构稳定,用其作为充填骨料既能满足膏体结构需要,而且利于固废资源的循环再利用,建筑垃圾经过破碎处理后,筛选出粒径符合要求的部分与煤矸石混合使用能够充填骨料量的需求。

64.采用双氧水作为发泡剂,采用十六烷基三甲基溴化铵作为稳泡剂,双氧水和十六烷基三甲基溴化铵使用效果较佳;粉煤灰、co2均采用火电厂所排放产生,原料来源广泛,数量巨大。

65.2)进行配比实验:

66.为保证最终制备的膏体的稳定性、流动性、可塑性、开孔效果以及膏体凝固后的抗压强度,在进行填充前需进行多次配比实验,优化各矿化材料的配比,确定最佳的co2流速、搅拌速度、搅拌时间等。

67.配比实验流程为:首先将各矿化材料按照不同比例进行分组,将分组完毕的各物料加入密封矿化反应釜内进行搅拌,搅拌时间约为180s,然后加入水并通入co2继续搅拌一定时间,此时可设置不同co2流速l、搅拌速度v、初次搅拌时间t1;然后加入发泡剂和稳泡剂后继续搅拌一定时间,搅拌时间为t2,最后加入骨料搅拌均匀;搅拌完成后,测定膏体分层度、塌落度、凝固时间等,并在自然条件下待膏体试块完全凝固后进行抗压实验。

68.最终应以膏体浆料分层度不大于20mm,塌落度大于180mm,可泵送时间不小于4h,初凝时间约为4h,终凝时间不低于8h,膏体8h的抗压强度不小于0.1mpa,膏体发泡开孔不影响其强度为标准,判定各物料的最优配比,co2流速l1、搅拌速度v、搅拌时间t1与t2。

69.更进一步的,膏体发泡开孔不影响其强度即是在保证塌落度、泵送时间等要求的前提下,对凝固8h后的膏体进行抗压实验,保证其强度达标。

70.为防止堵管和充填密实,充填骨料的最大粒径一般不超过25mm,可采用粒径为5mm以下的骨料与粒径为5-25mm的骨料按照需要配比进行混合输送,充填骨料中煤矸石与建筑垃圾质量比例选取为2:8。

71.具体的,在实验室条件下进行配比实验,例如:当在容积为1.5l的矿化反应釜中,加入总质量为200g的矿化材料和100g水,进行矿化反应实验,测得最佳的co2流速范围为1.2l/min-1.5l/min,最佳搅拌速度为100r/min-150r/min,最佳搅拌时间为90s-180s。

72.具体各项最佳参数根据实验所得试块进行分析调整。

73.3)在地面构建充填材料制备系统:

74.如图1所示,各物料仓通过物料输送系统输送进入一级搅拌桶191完成混合搅拌,整个过程在co2的氛围下进行,完成初次矿化;然后向经过一级搅拌桶191制浆完成后的浆体加入发泡剂和稳泡剂,进行发泡开孔;然后将经过破碎处理的充填骨料分别通过管道和输送机输入二级搅拌桶192中进行搅拌混合,经过充分搅拌混合后,以待向井下采空区进行充填。

75.4)构建充填材料输送系统和工作面充填系统:

76.如图2所示,经过二级搅拌桶192制成的膏体通过浆体缓冲斗199后,进入充填泵21,膏体经过充填泵21加压后进入输送管路,通过充填井筒6输送至井下回采工作面5,进行充填。膏体初凝时间约为4h,可采用“开采-充填-凝固”的模式循环进行充填开采,即每个循环开采及充填进程均为5m左右,当开采完毕便进行充填作业,当充填的膏体凝固成型后,进行下一次的循环,直至工作面完全被充填。

77.5)对工作面进行循环制浆输送充填:

78.首先按照配比实验确定的物料配比及每个“开采-充填-凝固”循环所需注入膏体总量确定所需各物料的量,然后向一级搅拌筒内输入外加剂、胶凝剂、粉煤灰、水、co2,按照前期配比实验最佳搅拌速度v、搅拌时间t1、co2流速l1,进行搅拌矿化。

79.经过混合搅拌矿化后,输送至二级搅拌桶192内,按照实验最佳配比输入稳泡剂与发泡剂进行搅拌,搅拌时间为t2。发泡完成后,按照粒径及配比要求向二级搅拌桶192内输送经过破碎、称量的煤矸石骨料,搅拌均匀后通过输送系统和充填系统运至充填工作面进行充填。

80.6)在充填工作面预留co2输送管道:

81.如图4所示,在对工作面进行循环制浆输送充填的同时在充填工作面预留co2输送管道8,每个“开采-充填-凝固”循环可铺设一段co2输送管道8,每段管道长度与每个循环充填过程对应,应为5m左右。

82.更进一步的,每段管道之间可相互对接,管道采用pvc材质,内径为150mm。

83.在前期的“开采-充填-凝固”循环过程中,可进行co2扩散半径测试实验,以确定co2扩散半径r、最佳co2流速l2及完成co2预留管道的开孔设计。

84.具体的,在第一个“开采-充填-凝固”循环预留的co2管道的末端进行开孔,开孔孔径为10mm,以待充入co2进行实验;当第一个循环完全结束即膏体完全凝固后,铺设co2输送管道8与地面co2储罐16相连接,并设计流量计及调节阀,通过预留管道向膏体内注入co2,

co2中混入sf6检测气体。在膏体凝固面利用sf6检测设备查验co2是否溢出,若检测到sf6则说明co2扩散半径大于一个进程即5m;若未检测出sf6,则说明co2扩散半径小于5m。后期每进行一个循环便进行检测一次,检测流程同第一个循环,但是后期预留的co2输送管道可以不开孔,直到检测设备检测不到sf6,则可确定co2在该膏体内部的扩散半径r。

85.在实验期间,可调节co2流速,考虑到不同流速,co2扩散速度不同,在检测时,通入co2后检测设备应在膏体凝固面停留一段时间,又考虑到膏体凝固时间为4h-8h,为了最终确定的扩散半径不影响后期“边充边注”(即以co2扩散半径为标准,在已充填区域长度大于扩散半径后充入co2气体),停留时间应为8h左右,超过8h未检测出,则将已进行的充填长度视为该流速条件下co2扩散半径r,将该时流速确定为co2最佳流速l2。

86.考虑到充分利用膏体的开孔结构存储co2,将铺设在膏体内的管道进行间隔开孔,以co2扩散半径r为间隔距离进行开孔,孔径为10mm,此时co2气体便可以通过管道开孔向四周进行扩散,提高矿化效率;而且通过预留co2输送管道,避免了后期向采空区钻孔、铺设管道的繁琐操作,降低了充填成本。

87.7)采用“开采-充填-凝固”的模式循环进行工作面充填开采:

88.采用“开采-充填-凝固”的模式循环进行工作面充填开采,以“边充边注”的模式进行co2输送。

89.即当已充填区域长度大于co2的扩散半径r时,铺设co2输送管道8与地面co2储罐16相连接,并通过流量计195及流量调节阀194将流速调节co2流速l2,通过预留管道向膏体内注入co2;在循环模式的开采下,直至将整个采空区完全充填后,继续利用膏体将各井筒巷道进行充填,在各井筒巷道与地面连接区域,采用混凝土和防渗材料对各井筒口接近地面部分进行封闭确保采空区密封,以待向完成充填的采空区持续输入co2进行矿化。

90.本发明整个膏体矿化充填过程较为简单,绿色可持续,可操作性强;首先在地面完成粉煤灰、胶凝剂、外加剂、水等材料的初次矿化,将已经完成初次矿化的矿化材料与发泡剂、稳泡剂混合进行发泡开孔,然后与煤矸石等充填骨料进行搅拌混合,制成的膏体注入回采工作面;当采空区完全完成充填后,利用发泡后的膏体形成的多孔结构,向采空区内部注入co2持续进行矿化,使得采空区完全密封,在完成工作面回采的同时完成采空区的支护,同时完成采空区的矿化充填治理。本发明不仅充填成本低廉、操作简单,对采空区形成支撑保护,且能持续矿化co2。

91.在本发明的描述中,需要理解的是,诸如术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

92.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

93.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1