一种深井井壁压裂释能与高压注浆联合施工方法

1.本发明属于深部竖井工程掘进与支护技术领域,特别是涉及一种深井井壁压裂释能与高压注浆联合施工方法。

背景技术:

2.深部竖井是矿山生产的咽喉通道,在深部竖井掘进过程中,由于地应力增加,井壁围岩存在应力集中,而能量释放过程经常导致岩爆、大体积片帮等应力型地质灾害,严重影响了深部竖井的掘井施工进度,同时严重威胁井内施工人员的生命安全。

3.由于深部竖井施工过程中的井壁围岩极容易发生高应力岩爆地质灾害,因此从设计和施工角度来看,必须对深井井壁进行加强支护。但是,传统的加强支护工艺会带来施工成本的显著提升,例如采用锚杆和超厚高强混凝土衬砌联合支护方法,同时还存在竖井井筒运营期损坏的风险,这不仅对后期采矿生产带来了潜在的威胁,而且维修维护工艺也异常复杂。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种深井井壁压裂释能与高压注浆联合施工方法,能够有效释放井壁围岩的高弹性应变能,控制围岩的破裂深度;通过合理安排作业循环节拍,可有效避免施工过程中出现的岩爆等应力型地质灾害;通过合理设计支护参数,有效降低施工成本,同时降低竖井运营过程中井筒发生破坏的几率。

5.为了实现上述目的,本发明采用如下技术方案:一种深井井壁压裂释能与高压注浆联合施工方法,包括如下步骤:

6.步骤一:对井壁围岩进行锚网临时支护;

7.步骤二:采用导轨式凿岩机在井壁围岩的四周施工卸压孔和注浆孔;

8.步骤三:利用风压机对施工好的卸压孔和注浆孔进行清理;

9.步骤四:利用超声波测量仪对卸压孔进行测量,在井筒径向方向分别确定井壁围岩的应力降低区、应力增高区及原始地应力区;

10.步骤五:利用钻杆将两个橡胶封隔器送至卸压孔内的应力增高区,两个橡胶封隔器分别位于应力增高区的井筒径向方向起始端和终末端,然后利用水压泵向这两个橡胶封隔器内充压使其膨胀,通过膨胀的两个橡胶封隔器将二者之间的孔内区域封闭为压裂段;

11.步骤六:利用水压泵向压裂段内恒压注水,恒压注水完成后,再将水压泵更换为脉动注水器,利用脉动注水器向压裂段内施加脉动压力,通过脉动压力对应力增高区的围岩进行脉动水力压裂;

12.步骤七:比较每次施加脉动压力的时间,当相邻两次施加脉动压力的时间相差超过1倍时,或者脉动压力施加不上时,说明卸压孔内应力增高区的围岩被压裂,围岩的应变能完成释放;

13.步骤八:卸载压裂段内的压力至大气压,然后对两个橡胶封隔器进行卸压,之后将

卸压后的橡胶封隔器从卸压孔内移除;

14.步骤九:重复步骤三至步骤九,在其余的卸压孔内完成压力增高区围岩的脉动水力压裂;

15.步骤十:利用超声波测量仪对完成了压力增高区围岩脉动水力压裂的卸压孔进行测量,直至确定井壁围岩的应力重新达到平衡;

16.步骤十一:利用高压风管对注浆孔进行清理,然后在注浆孔内安装注浆管,之后对注浆孔进行封孔,最后在注浆管上安装止浆阀;

17.步骤十二:通过注浆管将高水材料以高压间隔注浆方式注入注浆孔内,注浆结束后通过止浆阀对注浆管进行封堵;

18.步骤十三:利用高压风管对卸压孔进行清理,然后在卸压孔内安装注浆管,之后对卸压孔封孔,最后在注浆管上安装止浆阀;

19.步骤十四:通过注浆管将水泥与水玻璃混合浆液高压注浆方式注入卸压孔内,注浆结束后通过止浆阀对注浆管进行封堵;

20.步骤十五:重复步骤十一至步骤十四,完全其余卸压孔和注浆孔的注浆施工;

21.步骤十六:利用超声波测量仪对完成了注浆步骤后的井壁围岩进行测量,若未达到设计要求,则进行补充钻孔,之后重复步骤三至步骤十五,对补充施工的卸压孔和注浆孔进行压裂释能和高压注浆,直到井壁围岩经超声波测量后达到设计要求;

22.步骤十七:在井壁围岩内侧支模板,然后在模板内浇注混凝土,混凝土由地面搅拌站配置,由底卸式吊桶下楼,之后经分灰器和溜灰管进入模板,再由振动棒对模板内的混凝土进行分层振捣,振捣完成后等待混凝土固化,当混凝土达到设计强度后拆模,最后形成混凝土衬砌。

23.在步骤一中,锚网临时支护中的锚杆长度为3m,锚杆直径为20mm,锚杆排间距为1.5m,锚杆型号为hrb400,金属网的网孔直径为6mm。

24.在步骤二中,卸压孔的数量为8个,8个卸压孔沿井筒圆周方向均匀分布,卸压孔的孔深为5m~10m,卸压孔的孔径为40mm,卸压孔向下倾斜且倾斜角度为30

°

,注浆孔的数量为8个,8个注浆孔沿井筒圆周方向均匀分布,注浆孔的孔深为3m~5m,注浆孔的孔径为60mm;在井筒轴向方向上注浆孔分布在卸压孔两侧,在井筒轴向方向上注浆孔与卸压孔的垂直间距为400mm,在井筒圆周方向上注浆孔与卸压孔交替分布。

25.在步骤三中,风压机的风量为3m3/min~6m3/min,风压机的风压为0.7mpa,风压机的出水管直径为25mm,风压机的送风管直径为10mm。

26.在步骤四中,先将超声波测量仪的探头送至卸压孔的孔底,然后向卸压孔的孔口侧移动探头,探头的移动规律为150mm移动距离与300mm移动距离交替进行,每完成一次150mm移动距离后则记录一次波速,每完成一次300mm移动距离后则记录一次振幅,150mm移动距离与300mm移动距离交替的重复测量次数为3次~5次,直到测量到卸压孔的孔口处结束,最后根据波速与孔深的测量结果来确定井壁围岩的应力降低区、应力增高区及原始地应力区。

27.在步骤六中,恒压注水流量为5l/min~10l/min,脉动注水器的加载波形为正弦波,脉动注水器的脉冲频率为0.1hz~1hz,脉动上限压力为围岩破碎压力,脉动下限压力为50%~75%的围岩破碎压力。

28.在步骤十中,超声波测量每12小时进行一次,超声波测量的周期为3天~5天。

29.在步骤十一中,注浆孔采用锚固剂作为封孔材料,封孔长度为0.3m~0.5m。

30.在步骤十二中,注浆压力为3.5mpa,注浆维持时间为10分钟,注浆后对注浆管的封堵时间为1小时。

31.在步骤十四中,注浆压力为3.5mpa,注浆维持时间为10分钟,注浆后对注浆管的封堵时间为1小时。

32.本发明的有益效果:

33.本发明的深井井壁压裂释能与高压注浆联合施工方法,能够有效释放井壁围岩的高弹性应变能,控制围岩的破裂深度;通过合理安排作业循环节拍,可有效避免施工过程中出现的岩爆等应力型地质灾害;通过合理设计支护参数,有效降低施工成本,同时降低竖井运营过程中井筒发生破坏的几率。

附图说明

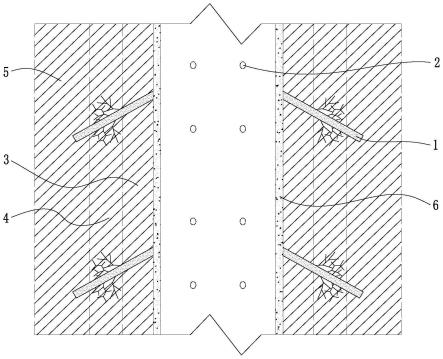

34.图1为采用本发明的深井井壁压裂释能与高压注浆联合施工方法后的深部竖井轴向结构剖视图;

35.图2为采用本发明的深井井壁压裂释能与高压注浆联合施工方法后的深部竖井径向结构剖视图(卸压孔截面);

36.图3为采用本发明的深井井壁压裂释能与高压注浆联合施工方法后的深部竖井径向结构剖视图(注浆孔截面);

37.图中,1—卸压孔,2—注浆孔,3—应力降低区,4—应力增高区,5—原始地应力区,6—混凝土衬砌。

具体实施方式

38.下面结合附图和具体实施例对本发明做进一步的详细说明。

39.本实施例中,某深部竖井的井底标高为-1990m,深部竖井的井口标高为+15m,深部竖井的井筒直径为10.5m,勘探深度为-1050.66m~-1056.44m,经岩性对比,发现该区域岩石为花岗岩大类,岩石质量等级为v级,该深度的基岩存在较高的初始应力,具有强烈冲击倾向性,井壁围岩受地压影响变形较大,当竖井施工至该深度后,应采取相应的卸荷或加固措施,具体采用本发明的深井井壁压裂释能与高压注浆联合施工方法,包括如下步骤:

40.步骤一:对井壁围岩进行锚网临时支护;具体的,锚网临时支护中的锚杆长度为3m,锚杆直径为20mm,锚杆排间距为1.5m,锚杆型号为hrb400,金属网的网孔直径为6mm;

41.步骤二:采用导轨式凿岩机在井壁围岩的四周施工卸压孔1和注浆孔2;具体的,卸压孔1的数量为8个,8个卸压孔1沿井筒圆周方向均匀分布,卸压孔1的孔深为5m~10m,卸压孔1的孔径为40mm,卸压孔1向下倾斜且倾斜角度为30

°

,注浆孔2的数量为8个,8个注浆孔2沿井筒圆周方向均匀分布,注浆孔2的孔深为3m~5m,注浆孔2的孔径为60mm;在井筒轴向方向上注浆孔2分布在卸压孔1两侧,在井筒轴向方向上注浆孔2与卸压孔的垂直间距为400mm,在井筒圆周方向上注浆孔2与卸压孔1交替分布;通过卸压孔1和注浆孔2的施工可以实现井壁围岩的第一次能量释放;

42.步骤三:利用风压机对施工好的卸压孔1和注浆孔2进行清理;具体的,风压机的风

量为3m3/min~6m3/min,风压机的风压为0.7mpa,风压机的出水管直径为25mm,风压机的送风管直径为10mm;

43.步骤四:利用超声波测量仪对卸压孔1进行测量,在井筒径向方向分别确定井壁围岩的应力降低区3、应力增高区4及原始地应力区5;具体的,先将超声波测量仪的探头送至卸压孔1的孔底,然后向卸压孔1的孔口侧移动探头,探头的移动规律为150mm移动距离与300mm移动距离交替进行,每完成一次150mm移动距离后则记录一次波速,每完成一次300mm移动距离后则记录一次振幅,150mm移动距离与300mm移动距离交替的重复测量次数为3次~5次,直到测量到卸压孔1的孔口处结束,最后根据波速与孔深的测量结果来确定井壁围岩的应力降低区3、应力增高区4及原始地应力区5;

44.步骤五:利用钻杆将两个橡胶封隔器送至卸压孔1内的应力增高区4,两个橡胶封隔器分别位于应力增高区4的井筒径向方向起始端和终末端,然后利用水压泵向这两个橡胶封隔器内充压使其膨胀,通过膨胀的两个橡胶封隔器将二者之间的孔内区域封闭为压裂段;

45.步骤六:利用水压泵向压裂段内恒压注水,恒压注水完成后,再将水压泵更换为脉动注水器,利用脉动注水器向压裂段内施加脉动压力,通过脉动压力对应力增高区4的围岩进行脉动水力压裂;具体的,恒压注水流量为5l/min~10l/min,脉动注水器的加载波形为正弦波,脉动注水器的脉冲频率为0.1hz~1hz,脉动上限压力为围岩破碎压力,脉动下限压力为50%~75%的围岩破碎压力;通过对应力增高区4围岩的脉动水力压裂,实现了井壁围岩的第二次能量释放;

46.步骤七:比较每次施加脉动压力的时间,当相邻两次施加脉动压力的时间相差超过1倍时,或者脉动压力施加不上时,说明卸压孔1内应力增高区4的围岩被压裂,围岩的应变能完成释放;

47.步骤八:卸载压裂段内的压力至大气压,然后对两个橡胶封隔器进行卸压,之后将卸压后的橡胶封隔器从卸压孔1内移除;

48.步骤九:重复步骤三至步骤九,在其余的卸压孔1内完成压力增高区4围岩的脉动水力压裂;

49.步骤十:利用超声波测量仪对完成了压力增高区4围岩脉动水力压裂的卸压孔1进行测量,直至确定井壁围岩的应力重新达到平衡;具体的,超声波测量每12小时进行一次,超声波测量的周期为3天~5天;

50.步骤十一:利用高压风管对注浆孔2进行清理,然后在注浆孔2内安装注浆管,之后对注浆孔2进行封孔,最后在注浆管上安装止浆阀;具体的,注浆孔2采用锚固剂作为封孔材料,封孔长度为0.3m~0.5m;

51.步骤十二:通过注浆管将高水材料以高压间隔注浆方式注入注浆孔2内,注浆结束后通过止浆阀对注浆管进行封堵;具体的,注浆压力为3.5mpa,注浆维持时间为10分钟,注浆后对注浆管的封堵时间为1小时;

52.步骤十三:利用高压风管对卸压孔1进行清理,然后在卸压孔1内安装注浆管,之后对卸压孔1封孔,最后在注浆管上安装止浆阀;

53.步骤十四:通过注浆管将水泥与水玻璃混合浆液高压注浆方式注入卸压孔1内,注浆结束后通过止浆阀对注浆管进行封堵;具体的,注浆压力为3.5mpa,注浆维持时间为10分

钟,注浆后对注浆管的封堵时间为1小时;

54.步骤十五:重复步骤十一至步骤十四,完全其余卸压孔1和注浆孔2的注浆施工;

55.步骤十六:利用超声波测量仪对完成了注浆步骤后的井壁围岩进行测量,若未达到设计要求,则进行补充钻孔,之后重复步骤三至步骤十五,对补充施工的卸压孔1和注浆孔2进行压裂释能和高压注浆,直到井壁围岩经超声波测量后达到设计要求;

56.步骤十七:在井壁围岩内侧支模板,然后在模板内浇注混凝土,混凝土由地面搅拌站配置,由底卸式吊桶下楼,之后经分灰器和溜灰管进入模板,再由振动棒对模板内的混凝土进行分层振捣,振捣完成后等待混凝土固化,当混凝土达到设计强度后拆模,最后形成混凝土衬砌6,完成施工后的深部竖井如图1~3所示。

57.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1