一种阿坝毛岭铁矿综合采矿方法与流程

1.本发明涉及采矿技术领域,尤其涉及一种阿坝毛岭铁矿综合采矿方法。

背景技术:

2.阿坝毛岭铁矿位于阿坝汶川县境内,该矿山开采地质条件如下:(1)水文地质条件:该矿区内水系不太发育,多为常年流水河沟,最终注入岷江,属岷江水系。矿区位于当地最低侵蚀基准面—岷江以上,主要以大气降水为主,补径排条件较好;地形坡度较陡,有利于自然排水,含水层的富水性弱,矿体富水、导水能力差;老硐严重塌陷,老硐积水对矿床充水因素影响不确定;断裂构造虽然延深到六中段,导水明显变差,但依然存在不确定因素。因此,该矿区水文地质条件属中等复杂类型;(2)工程地质条件:该矿体围岩主要为片岩和大理岩,片岩属较软弱—半坚硬工程地质岩组,大理岩属碳酸盐岩类薄—块状坚硬工程地质岩组。总体看来,岩石的力学强度一般,但不同岩石其岩石力学强度有所差异,在风化带、构造破碎带易产生局部变形破坏,该矿区工程地质条件属中等类型;(3)环境地质条件:矿区内无热害、气害和放射性危害,矿石及废弃物易分解出有害组分,采矿活动对附近周边环境和水体的污染性较大,矿区区域稳定性差,地质灾害极易发育,地质环境质量不良,矿山开采易引发和加剧矿区地质灾害的发生,同时亦会面临地质灾害的威胁,由于地下水疏干,也会加速地表沉降带来的安全隐患,因此,矿区环境地质条件属复杂类型。

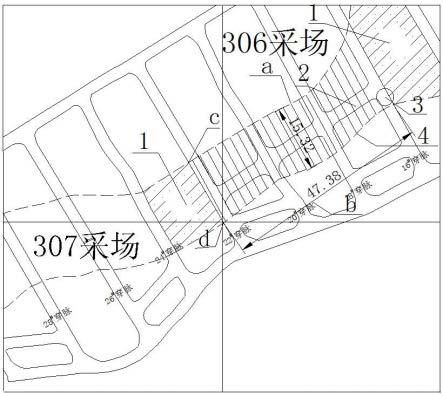

3.对于上述地质条件的矿山,目前采用的方法是传统的分段空场法与传统的浅孔留矿法相结合的方法。具体而言:采用分段空场法时,如图1所示,沿矿体1走向布置矿块,矿体厚度即矿房宽度a为5-15m左右,矿房长度约为45m,如图1中的矿房长度b为47.38m,而当矿体厚度大于15m之后,如图1中矿房宽度a为15.32m,此种布置方式就会导致采空区暴露面积过大,增大采空区垮塌的概率,并且矿体厚度大于15m之后,采场中深孔4垂直于矿体1走向凿岩布孔就存在困难;采用浅孔留矿法,如图2所示,其底部一般是采用漏斗6放矿结构,在实际施工过程中发现,这样的底部结构容易堵塞,从而增加了出矿工作的操作安全风险,也降低了出矿效率。

技术实现要素:

4.本发明的目的就在于提供一种阿坝毛岭铁矿综合采矿方法,以解决上述问题。为了实现上述目的,本发明采用的技术方案是这样的:一种阿坝毛岭铁矿综合采矿方法,采用分段空场法、浅孔留矿法以及留矿全面采矿法相结合的方法,其中:所述分段空场法垂直矿体走向布置矿块,所述浅孔留矿法采用平底底部结构即,传统的分段空场法(沿矿体走向布置)采用分段凿岩阶段出矿比较适合开采厚

度5~15m的矿体,浅孔留矿法适于开采厚度<5m,倾角>50

°

的矿体,对于阿坝毛岭铁矿这类特点矿山条件的矿山,发明在分析开采过程中存在问题的基础上,结合矿山矿体赋存条件及开采技术条件,对传统分段空场法和浅孔留矿法进行适应性改进的基础上,增加留矿全面采矿法用于开采厚度<5m,倾角30~50

°

的矿体及分段空场法(垂直走向布置)用于开采厚度>15m的矿体,从而提高显著采矿安全性和采矿效率。

5.其中,全面采矿法的设计初衷是用来开采水平微倾斜、缓倾斜且矿体厚度不大于3-4m的矿体,所以只要采用这种采矿方法的普遍都是用于开采厚度小于5m,倾角30-50

°

的矿体,本技术根据矿山的具体条件,采用此采矿方法时将厚度增加到了5m;在传统的分段空场法的基础上,采用垂直矿体走向布置矿体厚度大于15m的矿块,此时矿房长度为矿体厚度,矿房宽度约为30m,矿房面积控制在一定范围内,以避免出现采空区垮塌概率,并且此时中深孔是沿矿体走向凿岩布孔的,矿体厚度不再影响布孔;浅孔留矿法是采矿行业内及其成熟的采矿方法,其矿块构成要素在行业内也基本固定,而本技术对其底部结构进行了改良,不再布置漏斗放矿底部结构,而是采用平底底部结构,这样减少了底部结构堵塞的情况,大大降低了出矿工作的操作安全风险,增大了出矿效率,具体而言,改进前,单台铲车出矿效率为:50t/h;采用本发明的方法后,单台铲车出矿效率为:70t/h,效率提升40%;同时平均每个采场可多回采矿石约3263吨(折合65%铁精矿约725吨)。

6.需要说明的是,本领域技术人员能够理解的,本发明的方法,不仅仅适用于阿坝毛岭铁矿的开采,同样也适用于与阿坝毛岭铁矿的地质条件类似的其他矿藏的开采。

7.与现有技术相比,本发明的优点在于:本发明采用分段空场法、浅孔留矿法以及留矿全面采矿法相结合的方法,采用垂直矿体走向布置矿体厚度大于15m的矿块,此时矿房长度为矿体厚度,矿房宽度约为30m,矿房面积控制在一定范围内,以避免出现采空区垮塌概率,并且此时中深孔是沿矿体走向凿岩布孔的,矿体厚度不再影响布孔;浅孔留矿法采用平底底部结构,这样减少了底部结构堵塞的情况,大大降低了出矿工作的操作安全风险,增大了出矿效率;同时平均每个采场可多回采矿石约3263吨(折合65%铁精矿约725吨),提高了铁矿资源的利用率、增加了企业经济效益。

附图说明

8.图1为传统的分段空场法沿矿体走向布置示意图;图2为传统的浅孔留矿法漏斗放矿底部示意图;图3为本发明的分段空场法垂直于矿体走向布置示意图;图4为本发明的浅孔留矿法平底底部示意图。

9.图中:1、矿体;2、切割槽;3、切割天井;4、采场中深孔;5、穿脉;6、漏斗;a、矿房宽度;b、矿房长度;c、矿体北部边界;d、矿体南部边界;e、北运输道;f、南运输道;g、巷道。

具体实施方式

10.下面将结合附图对本发明作进一步说明。

11.实施例1:一种阿坝毛岭铁矿综合采矿方法,其方法为采用分段空场法、浅孔留矿法以及留

矿全面采矿法相结合的方法,其中,分段空场法,参见图3,具体方法为,包括下述步骤:(1)沿矿体走向布置北运输道e和南运输道f,运输道与矿体边界(包括矿体北部边界c和矿体南部边界d)间距控制在10-15m之间,巷道g为三心拱巷道,巷道g规格为:2.5m

×

2.83m,墙高2m;(2)垂直于矿体走向布置穿脉5(如图3中的“26#穿”、“28#穿”等),并于南北运输道贯通,穿脉巷道中对中间距为15m,穿矿穿脉规格:3m

×

3.2m,墙高2.2m(作为进路),未穿矿穿脉规格:2m

×

2.83m,墙高2m;(3)从东至西布置采场,采场宽度为矿体1宽度,长度30m或45m(视矿体宽度而定,矿体整体宽度超过30m,长度即为30m,小于30m即为45m);图3中,矿房宽度a为54.21m,矿房长度b即矿体整体厚度为18.17m;(4)自采场最东西两天穿脉沿北部矿体边缘布置切割槽2,切割槽2规格为:2.5m

×

3.2m,墙高1.8m;(5)于切割槽2内选合适位置布置切割天井3,切割天井规格为:2m

×

2m,高度约为15m;(6)进行中深孔布孔,切割槽中深孔,垂直于切割槽2走向布置,每排孔数为5个,排间距为1.5m;(7)于穿脉进路内垂直于穿脉布置采场中深孔4,中深孔排间距为2m,孔底距为1.8m;(8)进行切割槽放炮拉低;(9)从北至南进行采场中深孔4放炮;(10)完成所有采场中深孔4放炮工作,各出矿口皆完成存窿矿的出矿工作,采场完成整体采出矿活动,对采场进行封闭。

12.浅孔留矿法,参见图4,具体方法为,包括下述步骤:(1)沿矿体走向布置脉内沿脉,脉内沿脉巷道为三心拱巷道,规格为:2.5m

×

2.63m,墙高1.8m;(2)沿脉内沿脉布置脉外运输道,巷道中对中间距为8m至15m不等,脉外运输道巷道为三心拱巷道,规格为:2.5m

×

2.63m,墙高1.8m;(3)在脉外运输道内垂直于脉内沿脉布置采场出矿穿并贯通,每条出矿穿的中对中间距约为8m,巷道规格为2.5m

×

2.63m;(4)根据实际情况布置采场通风人行天井,每个采场在进行采矿活动之前必须至少完成一条通风人行天井的贯通,天井规格为2m

×

1.8m;(5)对脉内沿脉进行拉底(即对脉内巷道顶板进行凿岩放炮),并在此阶段对底部结构进行最终完善(当未进行拉底时,未完全形成底部结构,拉底后,底部结构为拉底扩大后的结构,即为图4的底部结构,与图3的底部结构明显不同);(6)进行常规的采、出矿活动(即采出矿、天井及联道的施工),每日完成采矿活动后,即必须将当日所采矿量进行出矿,需保证采场内堆积矿体与采场顶部保持恒定的2-3m间距,以保证采矿人员进行凿岩爆破工作(7)采场达到设计高度,停止采矿活动,采场进入大放矿阶段(即只出矿,且每日出

矿量不受限制);(8)完成存窿矿的出矿工作,对采场进行封闭。

13.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1