一种页岩油蓄能驱油控压造缝压裂工艺的制作方法

一种页岩油蓄能驱油控压造缝压裂工艺

1.技术领域

2.本发明涉及一种非常规油气增产改造技术,具体地说是一种基于以水换油理念的页岩油蓄能驱油控压造缝压裂工艺,属于石油开采技术领域。

背景技术:

3.苏北盆地溱潼凹陷页岩油沉积时期为湖相沉积,通常具有面积小、有机质丰度低、厚度大、矿物组成均匀、岩性纯无夹层、埋深大等特征,页岩油储层含油饱和度高,粘土矿物含量高。在对泥页岩储集空间进行系统研究发现,有的页岩储集空间为立体的复杂孔缝系统,主要为层理缝和裂缝,其次为基质孔隙,矿物组成为长英质-黏土质-碳酸盐三元混合岩相,比例为4:3:3,具有高密度纹层、高渗透率(平均0.11md),脆性矿物含量高,平均71.2%,主要为石英、长石、方解石、白云石,具备较好的可压性。针对这种立体的复杂孔缝系统,如何最大限度地提高页岩油纹层裂缝复杂性及改造体积,特别是脆性好的页岩,在裂缝延伸过程中,提高裂缝的压开程度及微裂隙张开程度成为技术难点,同时,大规模缝网压裂施工中,各级裂缝未能实现有效支撑,尤其小尺度裂隙及纹层缝得不到有效充填和支撑,使缝网质量未能达到压裂的最佳效益,导致裂缝的复杂程度及压后稳产效果变差,因此,很有必要针对常压页岩油藏提出一种新的压裂方法,以提高常压页岩油储层的开发和改造效果。

技术实现要素:

4.本发明要解决的技术问题是提供一种突破传统压裂改造思路,开展蓄能渗吸驱油和多级缝网支撑的体积压裂改造,实现保压增产,改善缝网支撑效果及缝网质量,提高页岩油水平井生产效果的页岩油蓄能驱油控压造缝压裂工艺。

5.为了解决上述技术问题,本发明的页岩油蓄能驱油控压造缝压裂工艺,包括以下步骤:步骤s10:根据页岩油水平井地质和工程数据,采用已知的模拟软件确定裂缝参数及压裂工艺主体参数;步骤s20:通过井筒向储层注入酸液进行酸预处理;步骤s30:注入压裂液,逐步提排量至设计最高排量的85%-90%;步骤s40:第一次压裂,压裂步骤如下:a、泵入前置低黏压裂压裂液添加低浓度0.3-0.6%的洗油剂或降粘剂;b、泵入低黏度的滑溜水携带小粒径支撑剂进入纹层理缝和微裂缝填充微裂缝;c、泵入中黏度的滑溜水携带中粒径支撑剂进入分支缝网填充分支裂缝形成支撑剂层;d、泵入中-高黏度滑溜水携带大粒径支撑剂进入主缝填充主裂缝形成高导流支撑剂层;

e、泵注过程中,跟踪压力变化,提升或降低排量控制压力平衡;步骤s50:完成泵注液量和砂量后停泵,压力扩散1-2小时;步骤s60:第二次压裂,压裂步骤如下:a、泵入低黏度的滑溜水携带小粒径支撑剂进入新的纹层理缝和微裂缝网填充微裂缝;b、泵入中黏度的滑溜水携带中粒径支撑剂进入新的分支缝网填充分支裂缝形成支撑剂层;c、泵入中-高黏滑溜水携带大粒径支撑剂进入主缝填充主裂缝形成高导流支撑剂层;d、泵注过程中,跟踪压力变化,提升或降低排量控制施工压力,增加净压力,促进缝网有序延伸,完成缝网饱充填;步骤s70:参照上述步骤,完成剩余段的压裂加砂。

6.进一步地,所述步骤s10,在已有的地质资料的基础上,使用常规的裂缝扩展模拟软件导入地质数据,建立地质模型,模拟裂缝系统,再模拟实现上述裂缝参数,所需要的压裂工艺参数;再进一步地,所述步骤s20中,每段用酸量20-40m3,泵注排量1-1.5m3/min。

7.再进一步地,所述步骤s20中的酸液包括盐酸、高温缓蚀剂、助排剂、粘土稳定剂、铁离子稳定剂。

8.再进一步地,所述步骤s30中,逐步提排量方式控制近井地带裂缝,在施工限压下提排量至设计最高排量的85%-90%,余15-10%的排量用于控制施工过程的延伸压力平衡;再进一步地,所述步骤s40中滑溜水包括高效减阻剂、复合防膨剂、杀菌剂、表面活性剂。

9.再进一步地,所述步骤s40中第一次压裂,泵注滑溜水液量、支撑剂量为单段设计总量的50%;其中各粒径支撑剂占比为:小粒径支撑剂体积:中粒径支撑剂体积:大粒径支撑剂体积=2:2:1。

10.再进一步地,所述步骤s40中,低黏滑溜水为浓度0.08-0.15%的减阻剂;中黏滑溜水为浓度0.16-0.20%的减阻剂;中-高黏滑溜水为浓度0.21-0.3%的减阻剂。

11.再进一步地,所述步骤s40中的支撑剂可采用多级粒径支撑剂,有100/200目支撑剂、70/140目支撑剂、40/70目支撑剂、30/50目或更大粒径20/40目的支撑剂。

12.再进一步地,所述步骤s40中,跟踪泵注压力变化,及时调整排量控制压力:当施工压力有较大幅度上升1.5-3mpa/min,采取降低排量的措施,将施工压力回到之前的压力平台附近;当施工压力有较大幅度下降,压力下降1.5-3mpa/min,采取提升排量的措施,将施工压力回到之前压力平台附近。

13.再进一步地,所述步骤s50中的停泵后压力扩散,改变裂缝周围的应力场,便于后续二次压裂转向开启新的裂缝,局部扩展已张开的裂缝,提高裂缝的复杂程度,扩大缝网波及体积,提高压裂效果。

14.再进一步地,所述步骤s60中第二次压裂,泵注滑溜水液量、支撑剂量为单段设计总量的50%;其中各粒径支撑剂占比为:小粒径支撑剂体积:中粒径支撑剂体积:大粒径支撑剂体积=1:2:(2-4)。

15.本发明具有以下有益效果:(1)本发明基于“以水换油”技术理念,注入大规模低黏压裂,低黏度滑溜水可最大限度地沟通和扩展基质的层理缝和微裂隙系统,同时低黏压裂液滤失快,液体充分扩散提升地层能量;裂缝内的压力容易扩散,有效打开层理缝及微裂隙,低黏压裂液与纳米级基质孔隙内的原油产生渗吸驱油作用,有效提高了裂缝控制储量。

16.(2)实施中,注入大规模的渗吸驱油功能的可变粘滑溜水压裂液,低黏液体易滤失起到蓄能作用,前置液中添加改变润湿性功能的驱油剂增强渗吸驱替效率,压裂液的黏度可变性提升了压裂液携砂能力,三级支撑剂加砂方式增加了更小粒径支撑剂,纹层缝得到有效支撑,增强纹层裂缝导流能力,有效提高了页岩油水平井缝网压裂后的产量。

17.(3)三级支撑剂加砂方式与压裂液可变粘性能有效提高了加砂强度,提高了裂缝的压开程度及微裂隙张开程度,改善了压裂缝网的支撑效果,提高了各级裂缝的导流能力;二次压裂加砂过程中施工压力重新建立,有助于新的层理缝和微裂缝开启,增加了改造区域内的复杂程度。

18.(4)大规模液量大排量强改造、三级支撑加砂的基于以水换油理念的页岩油蓄能驱油控压造缝压裂工艺,起到了蓄能渗吸驱油作用,改善多级缝网支撑效果及缝网体积压裂改造质量,实现蓄能保压增产,提高了页岩储层的改造体积及人工裂缝的复杂性,有效提高了页岩油水平井缝网压裂后的产量。

附图说明

19.图1为a井单位压降产油量示意图;图2为裂缝参数模拟图;图3为a井某段压裂期间地面微地震检测示意图。

具体实施方式

20.下面结合具体实施方式,对本发明的页岩油蓄能驱油控压造缝压裂工艺作进一步详细说明。

21.本发明的页岩油蓄能驱油控压造缝压裂工艺,尤其适用于常压页岩油藏,它包括以下步骤:步骤s10:根据页岩油水平井地质和工程数据(资料),采用建模软件建立地质模型,设置不同的缝长、导流能力、裂缝布局等,模拟最终产量相对最高的裂缝参数系统。在此基础上,应用成熟的裂缝扩展模拟软件(如fracpro pt、meyer或gofher等),模拟在一个压裂段的泵注过程,获取不同泵注阶段对应的裂缝扩展分布情况,以及实现上述裂缝参数所需要的主体工艺参数,包括压裂液总液量、施工排量、支撑剂量等,用专业软件进行储层地质建模和裂缝扩展的模拟的具体操作是本领域普通技术人员所知悉的,在此不赘述。

22.主体分段原则是储层物性好、气测显示好的分段段长较短,储层物性一般、气测显示较差段的分段较长。同时储层物性较好的井段适当缩小段间距和簇间距,射孔孔眼数30-32孔/段,孔密10孔/m。

23.步骤s20:通过井筒向储层注入酸液进行酸预处理,所说的酸液包括粘土稳定剂、高温缓蚀剂、铁离子稳定剂,每段用酸量20-40m3,泵注排量1-1.5m3/min。

24.步骤s30:注入压裂液,逐步提排量至设计最高排量的85%-90%,具体的说是逐步提排量方式控制近井地带裂缝,在施工限压下提排量至设计最高排量的85%-90%,余15-10%的排量用于控制施工过程的延伸压力平衡,优选地,可以将排量提至设计最高排量的90%,余10%的排量用于控制施工过程的泵注压力平衡;步骤s40:第一次压裂,压裂步骤如下:a、泵入前置低黏压裂压裂液,添加低浓度0.3-0.6%的洗油剂或降粘剂;b、泵入低黏度的滑溜水携带小粒径支撑剂进入层理缝和微裂缝网填充层理缝和微裂缝,其中,所采用的滑溜水包括高效减阻剂、复合防膨剂、杀菌剂、表面活性剂。

25.c、泵入中黏度的滑溜水携带中粒径支撑剂进入分支缝网填充分支裂缝形成支撑剂层;d、泵入中-高黏滑溜水携带大粒径支撑剂进入主缝填充主裂缝形成高导流支撑剂层;e、泵注过程中,跟踪压力变化,及时调整排量控制压力,即:提升或降低排量控制压力平衡,具体地说,泵注过程中,当施工压力有较大幅度上升1.5-3mpa/min,采取降低排量的措施,将施工压力回到之前的压力平台附近;当施工压力有较大幅度下降1.5-3mpa/min,采取提升排量的措施,将施工压力回到之前压力平台附近,通过这种方式,维持裂缝的延伸压力,保障裂缝的有序扩展。

26.例如:当地层打开新的裂缝,泵注压力下降,当施工压力下降1.5-3mpa/min,按0.2m3/min阶梯上提排量,直至压力回到前期压力平台附近;当泵注压力上升1.5-3mpa/min,按0.2m3/min阶梯降低排量,直至压力回到前期压力附近,通过跟踪压力变化,提升或降低排量控制施工压力,保持裂缝顺利延伸,完成加砂造缝;步骤s50:完成第一次泵注液量砂量后停泵,压力扩散1-2小时,改变裂缝周围的应力场,便于后续二次压裂转向开启新的裂缝,局部扩展已张开的裂缝,提高裂缝的复杂程度,扩大缝网波及体积,提高压裂效果,见图3。

27.步骤s60:第二次压裂,再次提排量建立施工压力,压裂步骤如下:a、泵入低黏度的滑溜水携带小粒径支撑剂充填新开启的层理缝;b、泵入低黏度的滑溜水携带中粒径支撑剂进入新开启的分支缝网填充分支裂缝形成支撑剂层;c、泵入中-高黏滑溜水携带大粒径支撑剂进入主缝填充主裂缝形成高导流支撑剂层;d、泵注过程中,跟踪压力变化,提升或降低排量控制施工压力,完成加砂造缝,同样,可以在泵注过程中,当施工压力下降1.5-3mpa/min,按0.2m3/min阶梯上提排量,直至压力回到前期压力平台附近;当泵注压力上升1.5-3mpa/min,按0.2m3/min阶梯降低排量,直至压力回到前期压力附近。

28.步骤s70:参照上述步骤,完成剩余段的压裂加砂。

29.进一步地,所说的步骤s40中第一次压裂,泵注滑溜水液量、支撑剂量为单段设计总量的50%;其中各粒径支撑剂体积占比为:小粒径支撑剂体积:中粒径支撑剂体积:大粒径支撑剂体积=2:2:1,再者,低黏滑溜水为浓度0.08-0.15%的减阻剂;中黏滑溜水为浓度0.16-0.20%的减阻剂;高黏滑溜水为浓度0.21-0.3%的减阻剂,另外,所说的支撑剂可采用

多级粒径支撑剂,有100/200目支撑剂、70/140目支撑剂、40/70目支撑剂、30/50目或更大粒径20/40目的支撑剂,实施中,前期支撑剂可选择100/200目小粒径支撑剂,中期支撑剂可选择70/140目或40/70目支撑剂,后期支撑剂可选择40/70目支撑剂或30/50目或更大粒径20/40目。

30.另外,步骤s40中采取多级交替注入模式,做法为:第一次压裂:低黏滑溜水+20%支撑剂(100/200目)低砂液比(3~7%)充填层理缝和微裂缝;中黏滑溜水+20%支撑剂(70/140目)砂液比(4~6%)充填分支支缝;中-高黏滑溜水+10%支撑剂(40/70目支撑剂)低砂液比(3%~5%)充填主缝;第二次压裂:低黏滑溜水+10%支撑剂(100/200目支撑剂)低砂液比(3~7%)充填新的层理缝和微裂缝;中黏滑溜水+20%支撑剂(70/140目)砂液比(4~6%)充填分支缝;中-高黏滑溜水+10%支撑剂(40/70目支撑剂或30/50目或20/40目)低砂液比(3%~5%)充填主缝;再进一步地,所说的步骤s60中第二次压裂,泵注滑溜水液量、支撑剂量为单段设计总量的50%;其中各粒径支撑剂占比为:小粒径支撑剂体积:中粒径支撑剂体积:大粒径支撑剂体积=1:2:(2-4),大粒径支撑剂占比越大有助于提高裂缝的导流能力。

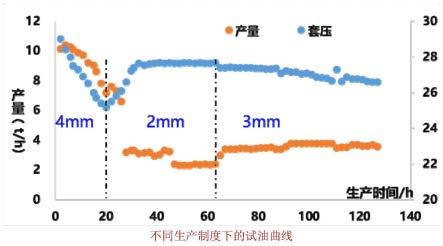

31.下面以中国江苏某页岩油井a井(垂深4140m,水平段长1102m)为例。如图1所示,采用本发明提供的压裂方法对其进行体积压裂,大规模压裂液注入有利于地层保压,压后弹性产率高,对其效果进行验证,具体的步骤是:步骤1、使用该井的基础数据,设计压裂工艺参数;使用成熟的模拟软件模拟压裂施工数据,得出实现压裂液波及裂缝半长在255m,缝高在55m的裂缝参数所需要的压裂主体工艺参数,见图2,平均单段液量4000m

³

,砂量105m

³

,排量18m

³

,注液强度59.60m

³

/m,加砂强度2.0m

³

/m;步骤2、第一段泵注40m3酸液,在剩余分段压裂中之后依据各段泵注压力情况,调整泵注酸液量;步骤3、注入滑溜水压裂液,排量逐步提4-7-9-11-13-15-17m

³

/min,观察泵注压力,以防超过施工限压;步骤4、第一次压裂,泵注压裂液2000m

³

,砂量50m

³

;a、泵入浓度0.1%的低黏滑溜水300m3,添加浓度0.6%洗油剂;b、泵入浓度0.15%的低黏滑溜水携带100/200目支撑剂进入层理缝和微裂缝,加入100/200目支撑剂20m

³

,填充支撑层理缝和微裂缝;c、泵入浓度0.20%的中黏滑溜水携带70/140目支撑剂进入分支缝,加入70/140目支撑剂20m

³

填充分支裂缝;d、泵入浓度0.25%的中-高黏滑溜水携带40/70目支撑剂进入主缝,加入40/70目支撑剂10m

³

填充填充主裂缝;e、贯穿施工过程,当施工压力下降1.5-3mpa/min,按0.2m3/min阶梯上提排量,直至压力回到前期压力平台;当泵注压力上升1.5-3mpa/min,按0.2m3/min阶梯降低排量,直至压力回到前期压力平台;步骤5、完成2000m

³

,砂量50m

³

泵注后停泵,压力扩散1-2小时;步骤6、第二次压裂,泵注剩余的压裂液2000m

³

,砂量55m

³

;

a、泵入浓度0.15%的低黏滑溜水携带100/200目支撑剂进入微裂缝网,加入100/200目支撑剂10m

³

,填充新开启的层理缝和微裂缝;b、泵入浓度0.20%的中黏滑溜水携带70/140目支撑剂进入分支缝,加入70/140目支撑剂20m

³

填充新开启的分支裂缝;c、泵入浓度0.25%的中-高黏滑溜水携带40/70目支撑剂进入主缝,加入40/70目支撑剂25m

³

填充主裂缝;d、贯穿施工过程,当施工压力下降1.5-3mpa/min,按0.2m3/min阶梯上提排量,直至压力回到前期压力平台;当泵注压力上升1.5-3mpa/min,按0.2m3/min阶梯降低排量,直至压力回到前期压力平台;通过这种方式,控制施工压力平稳,保障裂缝的有序扩展,完成加砂造缝;步骤7、参照上述步骤,完成剩余段的压裂加砂。

32.本实施例中,其中,预处理酸主要配方为15%hcl+2.0%高温缓蚀剂+1.5%助排剂+2.0%粘土稳定剂+1.5%铁离子稳定剂;本实施例中,其中,在前置的300m3浓度0.1%的低黏滑溜水中添加浓度0.6%洗油剂,用于改变油砂岩与原油之间的界面性质,降低油水界面张力,提高油田采收率;本实施例中,页岩油储层压裂选择100/200目石英砂支撑剂在前期阶段充填支撑层理缝和微裂缝,中后期支撑剂选择70/140目+40/70目低密度陶粒,支撑剂体系的优化提高了加砂强度,同时层理缝和微裂缝得到有效支撑,具有降本增效的特点。

33.本实施例中,滑溜水主要配方为清水+0.08-0.3%减阻剂+0.1%复合防膨剂+0.02%杀菌剂,其中减阻剂量依据技术方案来配制比例,一般是线性配制比例。

34.经过验证,通过采用本发明的压裂方法对a井实施压裂改造施工,a井一共完成16段压裂施工,实际平均单段液量4041.16m

³

,平均单段砂量101.29m

³

,平均每米加砂量1.51m

³

/m,砂液比2.52%,累计注入地层总液量64658.61m3,累计加砂1620.57m3,最高日产油达66.5m

³

/d,取得了产量大突破,获得显著的经济效益。

35.表2-1

ꢀꢀ

不同施工规模下的裂缝尺寸模拟液量/砂量(m3)3800/953900/1004000/1054100/110裂缝长度(m)240244248252裂缝高度(m)56646472以上所述,并非对本发明作任何形式上的限制,虽然本发明已通过上述实施例揭示,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,可利用上述揭示的技术内容作出些变动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1