调整采空区两端压差的惰性气体均压气室及压力调整方法与流程

1.本发明涉及煤矿通风均压调整领域,具体是一种调整采空区两端压差的惰性气体均压气室及压力调整方法。

背景技术:

2.井下采煤工作面大多采用u型通风,靠两端产生的压力差通风,动力来自安装在地面的主通风机产生的负压。

3.《煤矿安全规程》第一百七十四条:采煤工作面回采结束后,必须在45天内进行永久性封闭(回采结束后,需回撤采煤设备,故45天内封闭)。封闭多采用砖墙,封闭后,采空区两端的压力差并未消失。由于砖墙上部很难接实顶板,加上巷道压力变形,很容易产生漏风现象,从而向采空区供氧,会导致采空区遗煤氧化自燃,严重情况会造成重大事故发生。

4.为实现采空区的密封,通常需要保证防止向采空区漏风供氧,现有的隔墙封闭措施简答,都是垒墙形式,密封的效果差。采空区内的压力复杂。

技术实现要素:

5.本发明目的在于提供一种调整采空区两端压差的惰性气体均压气室及压力调整方法,通过惰性气体均压气室与采空区进行压力调整,保持采空区两端压力平衡,达到防止向采空区漏风供氧。

6.本发明为实现上述目的,本发明的发明内容如下:本发明调整采空区两端压差的惰性气体均压气室,包括,采空区密闭墙,为两组,分别设置在采空区回风巷道靠近井下回风巷道连接位置,及采空区进风巷道靠近主轨道输送巷连接位置,隔绝采空区与井下使用中的巷道,两采空区密闭墙将采空区封闭;气室密闭墙,设置在采空区回风巷道中,且处于采空区密闭墙外侧靠近井下回风巷道;惰性气体均压气室,采空区密闭墙和气室密闭墙之间围城巷道为惰性气体均压气室,惰性气体均压气室与采空区回风巷道之间联通有惰性气体注入管、气室压差管,惰性气体注入管连通于惰性气体注入装置,惰性气体均压气室中注入惰性气体;在回风巷道侧的采空区密闭墙及气室密闭墙上开孔设有采空区压差管,采空区压差管联通采空区和井下回风巷道,采空区压差管和气室压差管分别连接于压力计。

7.根据所述的调整采空区两端压差的惰性气体均压气室,穿过采空区密闭墙和气室密闭墙,经过惰性气体均压气室底部设有反水管,反水管内灌入水。

8.根据权利要求1所述的调整采空区两端压差的惰性气体均压气室,其特征是,惰性气体均压气室的宽度为1000mm,采空区密闭墙和气室密闭墙采用砖头垒砌,墙体厚度不低于500mm,巷道壁掏槽,墙体四周嵌入槽中,将墙两侧的巷道密封,惰性气体为氮气。

9.根据所述的调整采空区两端压差的惰性气体均压气室,所述压力计为u形水柱计,采空区压差管和气室压差管分别密封接入u形水柱计的两端,u形水柱计内灌充具有颜色的液体,u形水柱计表面设有刻度。

10.根据所述的调整采空区两端压差的惰性气体均压气室,所述采空区压差管和气室压差管分别密封压力传感器,压力传感器接入监控中心站,监控中心站设有监控显示屏用于观察惰性气体均压气室与采空区的压力差。

11.根据所述的调整采空区两端压差的惰性气体均压气室,气室压差管,材质为铁管,管径2吋,砌在气室密闭墙上,一端通入气室密闭墙内200mm,另一端留在气室密闭墙外,采空区压差管,材质为铁管,管径2吋,同时砌在气室密闭墙和采空区密闭墙上,一端通入采空区密闭墙内200mm,另一端留在气室密闭墙外。

12.本发明调整采空区两端压差的惰性气体均压气室的压力调整方法,包括如下步骤,1)惰性气体注入,向均压气室内注入适量的惰性气体,注入过程维持均衡压力;2)通过观察现场u形水柱计内水柱两端压差及现场压力传感器显示数值,调整均压气室内压力,使均压气室与采空区内压力保持平衡,停止注入惰性气体,达到防止向采空区漏风供氧;3)观察到采空区内压力大时,缓慢打开惰性气体注入装置上的控制阀门,逐渐增大均压气室内惰性气体压力,观测水柱压差计或压力传感器显示数值变化,使均压气室内压力与采空区压力相等,抵消采空区两端压差,保持采空区内气体始终处于相对静止状态;4)观察到采空区内压力小时,缓慢关闭注惰管路上的控制阀门,逐渐降低均压气室内惰性气体压力,观测水柱压差计或压力传感器显示数值变化,使均压气室内压力与采空区压力相等,保持采空区内气体始终处于相对静止状态;5)采空区内外压差也可以通过监控中心站实时监测,当采空区压力发生变化时,随时安排相关人员进行调整注入惰性气体,确保采空区与惰性气体均压气室保持压力均衡,避免空气进入采空区中。

13.本发明建设惰性均压气室,即在采空巷压力较低的一侧密闭墙外1米处再建1道密闭墙,形成密闭的均压气室,向均压气室内通入惰性气体(多数为氮气),为便于观察闭内外压力情况,分别从最里道闭(采空区)和均压气室内引出管路分接水柱计两端,通过调整注惰性气体阀门调整均压气室压力,将水柱计两端调平,从而达到采空区内外压力平衡的目的,达到防止向采空区漏风供氧,从而防止采空区遗煤自燃,杜绝重大事故的发生。

14.本发明用有限空间进行均压,能量消耗小,只用较小的惰性气体即能维持采空区两端压力均衡,基本杜绝向采空区漏风供氧,确保采空区防火(自然发火)防爆(瓦斯爆炸)安全。

15.设有远程监控,便于监测压力失衡。

附图说明

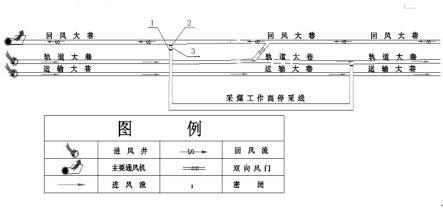

16.图1采煤工作面封闭位置及惰性均压气室位置示意图,图2均压气室正剖结构示意图,图3均压气室侧剖结构示意图,

图4均压气室各部件连接结构示意图,图5水柱压差计结构示意图,图6采煤工作面正常生产期间通风示意图。

17.附图标记: 1采空区密闭墙、2气室密闭墙、3惰性气体均压气室、4惰性气体注入管、5气室压差管、6、采空区压差管,7u形水柱计、8控制阀门、9惰性气体注入装置、10气压连接件、11压力传感器、12监控中心站13反水管。

具体实施方式

18.下面对本发明的具体结构进行进一步的说明:本发明调整采空区两端压差的惰性气体均压气室,结构如图1和图2所示,包括采空区密闭墙1、气室密闭墙2,采空区密闭墙1和气室密闭墙2之间围城巷道为惰性气体均压气室3。通过调整均惰性气体均压气室内惰性气体压力,使惰性气体均压气室与采空区内压力保持平衡,达到防止向采空区漏风供氧,从而防止采空区遗煤自燃,杜绝重大事故的发生。

19.具体的,采空区密闭墙1为两组,如图3所示,分别设置在采空区回风巷道靠近井下回风巷道连接位置,及采空区进风巷道靠近主轨道输送巷连接位置,隔绝采空区与井下使用中的巷道,两采空区密闭墙1将采空区封闭。气室密闭墙2,设置在采空区回风巷道中,且处于采空区密闭墙1外侧靠近井下回风巷道;惰性气体均压气室3与采空区回风巷道之间联通有惰性气体注入管4、气室压差管5,惰性气体注入管4连通于惰性气体注入装置,惰性气体均压气室3中注入惰性气体。惰性气体注入装置设有球形控制阀控制惰性气体的注入,通过控制阀门大小来控制注惰性气体量及压力,达到采空区两端压差平衡,消除采空区漏风,惰性气体均压气室3的宽度为1000mm,采空区密闭墙1和气室密闭墙2采用砖头垒砌,墙体厚度不低于500mm,巷道壁掏槽,墙体四周嵌入槽中,将墙一周的巷道密封,惰性气体为氮气。

20.在回风巷道侧的采空区密闭墙1及气室密闭墙2上开孔设有采空区压差管6,采空区压差管6联通采空区和井下回风巷道,采空区压差管6和气室压差管5分别连接于压力计。

21.穿过采空区密闭墙1和气室密闭墙2,经过惰性气体均压气室3底部设有反水管,反水管内灌入水。所述压力计为u形水柱计,采空区压差管6和气室压差管5分别密封接入u形水柱计的两端,u形水柱计内灌充具有颜色的液体,u形水柱计表面设有刻度。

22.所述采空区压差管6和气室压差管5分别密封压力传感器,压力传感器接入监控中心站,能将压力数值实时传输到监控中心站。监控中心站设有监控显示屏用于观察惰性气体均压气室3与采空区的压力差。监控中心站设在矿调度室,24小时设人值班,用于实时监测井下甲烷、一氧化碳、风速、压力等环境参数的指挥中心。

23.气室压差管5材质为铁管,管径2吋,砌在气室密闭墙2上,一端通入气室密闭墙2内200mm,另一端留在气室密闭墙2外,采空区压差管6材质为铁管,管径2吋,同时砌在气室密闭墙2和采空区密闭墙1上,一端通入采空区密闭墙1内200mm,另一端留在气室密闭墙2外。本发明中的注入惰性气体的管路连接件均使用矿山有“ma”标志产品,耐压强度不低于4mpa,注入惰性气体压力最高2mpa。

24.本发明惰性气体均压气室的压力调整方法,包括以下步骤,

1)惰性气体注入,向均压气室内注入适量的惰性气体,注入过程维持均衡压力;2)通过观察现场u形水柱计内水柱两端压差及现场压力传感器显示数值,调整均压气室内压力,使均压气室与采空区内压力保持平衡,停止注入惰性气体,达到防止向采空区漏风供氧;通过现场水柱压差计和压力传感器显示数值,判断采空区内压力大小;3)通过现场水柱压差计和压力传感器显示数值,判断采空区内压力大小,观察到采空区内压力大时,缓慢打开惰性气体注入装置上的控制阀门,逐渐增大均压气室内惰性气体压力,观测水柱压差计或压力传感器显示数值变化,使均压气室内压力与采空区压力相等,抵消采空区两端压差,保持采空区内气体始终处于相对静止状态;4)观察到采空区内压力小时,缓慢关闭注惰管路上的控制阀门,逐渐降低均压气室内惰性气体压力,观测水柱压差计或压力传感器显示数值变化,使均压气室内压力与采空区压力相等,保持采空区内气体始终处于相对静止状态;5)采空区内外压差也可以通过监控中心站实时监测,当采空区压力发生变化时,随时安排相关人员进行调整注入惰性气体,确保采空区与惰性气体均压气室3保持压力均衡,避免空气进入采空区中。

25.本发明中不用单独敷设注惰性气体管路,利用采煤工作面生产期间向采空区注惰管路即可。远程监控,压力失衡观察更快,对于井下自然矿井具有借鉴价值。

26.通过调节采空区压力,避免遗煤环境氧气浓度过度,避免出现采空区遗煤自燃,从而杜绝一氧化碳有毒气体泄漏及爆炸事故。

27.本设施研制成功,实现已采采空区内始终保持均衡压力,当外界系统压力发生变化时,均衡压力可调、可控,杜绝采空区内漏风供氧,防止重大事故的发生。

28.该设施已在本技术人所在煤矿试用,效果较好。解决了采空区漏风供氧,遗煤自燃现象的发生。推广应用后,经测算每年产生直接经济效益100万元,经济效益明显;该设施能最大限度保持采空区内压力均衡,防止采空区内遗煤自燃,保障矿井通防安全。该设施具有较好的社会效益和经济效益,达到了预期发明目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1