单向密封圈、密封机构、尾管顶部封隔器及尾管固井工艺的制作方法

本发明涉及油气钻采井下工具制造,具体来讲,涉及一种单向密封的密封圈、密封机构、尾管顶部封隔器以及一种尾管固井工艺。

背景技术:

1、尾管顶部封隔器主要用于石油天然气领域的尾管固井,安装在尾管悬挂器顶部,与尾管悬挂器连为一体,可封隔尾管与上层套管间的环空,解决在低压漏失、压力窗口窄、喷漏同存等井的尾管固井后可能出现的喇叭口窜气的问题。

2、例如,公开号为“cn204266983u”的中国专利文件公开了一种尾管顶部封隔器结构,包括封隔器本体和从上至下依次套在本体外的胶筒推套、一个或多个胶筒和固定套;所述胶筒与本体之间设有o型密封圈;所述固定套与本体固定连接;在所述胶筒推套和本体之间设有止退环;在所述胶筒推套的表面加工有周向槽。固井作业中使用该封隔器结构可以实现将上层环空密封的功能,较好地解决上述技术问题,然而,在使用过程中,由于该结构封隔器在坐封后与碰压座之间会形成一个封闭的空间,处于这个封闭空间的水泥浆在后续的凝结过程中会发生体积收缩,并且无法通过外部进行压力补偿,从而会造成裸眼环空绝对压力降低,而处于环空下方地层中的流体仍处于高压状态,环空与地层之间的压力差会推动地层中的流体沿裸眼环空窜出地层,影响固井质量。

技术实现思路

1、本发明的目的在于解决现有技术存在的上述不足中的至少一项。例如,本发明的目的之一在于提供一种单向密封圈、密封机构、尾管顶部封隔器及尾管固井工艺,以解决裸眼环空压力降低带来的流体上窜问题。

2、为了实现上述目的,本发明的一方面提供了一种单向密封机构,所述单向密封机构可包括:中心管;上变形挡套,所述上变形挡套套设在所述中心管的外壁上;下变形挡套,所述下变形挡套套设在所述中心管的外壁上,并在所述中心管的轴向方向与所述上变形挡套间隔开;密封元件,所述密封元件套设在所述中心管的外壁上,所述密封元件的下端与下变形挡套的上端顶接;胀锥,所述胀锥套设在所述中心管的外壁上,所述胀锥在所述中心管的轴向位置上设于所述上变形挡套与所述密封元件之间,所述胀锥的下端能够锥入所述密封元件与所述中心管外壁之间的间隙,使所述密封元件胀大,从而贴紧需要封隔的环空的内壁;所述胀锥的内壁上沿所述胀锥的轴向方向设有泄流槽,所述泄流槽贯通所述胀锥的上下两端,所述胀锥的内壁上沿所述胀锥的内壁的周向设有密封槽;剪切固定件,将所述密封元件与所述胀锥相对固定,且能够在受到轴向剪切力的作用下被剪断;以及密封圈,安装在所述密封槽内,以使流体仅能够沿所述泄流槽从所述胀锥的上端至下端方向单向流动。

3、可选择地,所述密封圈可呈倒y型,所述密封圈可包括:上部,所述上部的内径大于所述中心管的外径,所述上部的上端面沿所述密封圈的径向开设有径向凹槽,所述径向凹槽能够和所述上部的内壁与所述中心管外壁之间的间隙连通以允许流体通过;和下部,所述下部包括外侧头和内侧头,所述外侧头和所述密封槽的内壁紧密贴合,所述内侧头和所述中心管的外壁紧密贴合,所述内侧头的下端与所述外侧头的下端沿所述中心管的径向方向间隔开,所述外侧头的长度大于所述内侧头的长度。

4、可选择地,所述内侧头与所述外侧头之间可形成夹角,所述夹角可为0~90度。

5、可选择地,所述密封槽上部沿所述密封槽周向可开设有台阶,所述单向密封机构还包括:限位圈,安装在所述台阶上,所述限位圈的外径大于所述泄流槽的底径且小于所述台阶的底径,所述限位圈的内径大于所述中心管外径,所述限位圈的外缘与所述台阶之间间隔开,所述限位圈的内缘与所述中心管外壁之间间隔开。

6、可选择地,所述胀锥的上部沿所述胀锥周向可开设有剪钉通孔,所述剪钉通孔贯穿所述胀锥的侧壁,所述中心管外壁的与所述剪钉通孔对应的位置开设有盲孔,所述剪切固定件同时穿设在所述剪钉通孔和所述盲孔中,所述剪切固定件的数量与所述剪钉通孔和所述盲孔一致。

7、可选择地,所述胀锥的轴向长度可大于所述密封元件的轴向长度,所述胀锥能够沿所述中心管轴线移动,插入所述密封元件与所述中心管外壁之间,使所述密封元件沿所述中心管径向膨胀,贴紧需要封隔的环空的内壁。

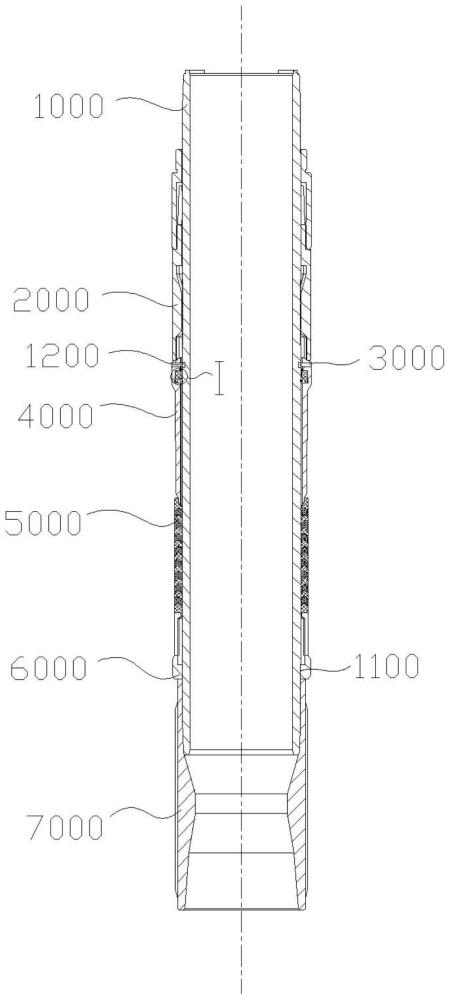

8、可选择地,所述胀锥外壁沿轴线方向从上至下可包括胀锥外壁上段、胀锥外壁中段和胀锥外壁下段,所述胀锥外壁上段直径大于所述胀锥外壁中段直径,所述胀锥外壁中段直径大于所述胀锥下段直径。

9、可选择地,所述下变形挡套外壁沿轴线方向从上至下可包括挡套外壁上段和挡套外壁下段,所述挡套外壁上段直径小于所述挡套外壁下段直径,所述挡套外壁上段直径与所述密封元件外径相同或稍大;所述下变形挡套内壁从上至下包括挡套内壁上段、挡套内壁中段和挡套内壁下段,所述挡套内壁中段直径大于所述挡套内壁上段直径,所述挡套内壁上段直径大于所述挡套内壁下段直径。

10、可选择地,在所述下变形挡套上沿所述下变形挡套轴向可开设有贯穿所述下变形挡套内外壁的轴向切口。

11、可选择地,所述上变形挡套的下部可开设有“双l形”切口以及由所述“双l形”切口形成的分瓣式坐封弹爪,所述“双l形”切口包括从上变形挡套下端面起沿轴线切割的第一距离,沿周向切割的第二距离和沿轴向切割第三距离,所述第一距离和所述第二距离小于所述第三距离。

12、本发明的另一方面提供了一种单向密封圈,所述密封圈可包括:上部,所述上部的上端面沿所述密封圈的径向开设有贯通所述密封圈内外侧的径向凹槽;和下部,所述下部包括外侧头和内侧头,所述内侧头的下端与所述外侧头的下端沿所述密封圈的径向方向间隔开,所述外侧头的长度大于所述内侧头的长度。

13、本发明的又一方面提供了一种尾管顶部封隔器,所述尾管顶部封隔器可包括:如上所述的单向密封机构;和坐封机构,与所述单向密封机构的中心管的上端固定连接。

14、本发明的再一方面提供了一种尾管固井工艺,所述尾管固井工艺可包括:在裸眼环空中注入水泥浆;将上述尾管顶部封隔器的悬挂器接头与尾管悬挂器连为一体;下压坐封机构,将尾管顶部封隔器的胀锥完全插入密封元件中使密封元件胀大堵住环空,完成坐封;在坐封后至水泥浆凝固前,通过井口环空憋压,使流体通过所述尾管顶部封隔器注入裸眼和重合段环空,对水泥浆憋压候凝;水泥浆凝固后,通过尾管顶部封隔器的单向密封机构防止固井后气体由下至上窜到尾管顶部封隔器的上部环空。

15、与现有技术相比,本发明的有益效果包括以下内容中的至少一项:

16、1、本发明采用胀锥、密封元件、限位圈、形状类似于倒“y”形的密封圈的结构形式。封隔器坐封是通过胀锥锥入密封元件内孔来实现胀大,贴紧需要封隔的环空的内壁,从而实现封隔器对环空的密封。

17、2、本发明的胀锥内壁上安装的形状类似于倒“y”形的密封圈的特殊结构,只有单方向密封性能,能阻止其下部流体通过封隔器上行,但允许其上部流体通过封隔器下行。

18、3、本发明可用于但不限于石油天然气领域的尾管悬挂固井,不但可防止固井后气窜到封隔器上部环空,还可以允许固井后到水泥浆凝固前通过井口环空憋压候凝,使水泥浆凝固过程中始终处于上部液柱压力及井口憋压压力的作用下,补偿水泥浆凝固期间的体积收缩,阻止因体积收缩造成的压力降低引起的地层流体窜出,从而确保固井质量。

- 还没有人留言评论。精彩留言会获得点赞!