一种高压旋喷桩预处理连通岩土体的锚杆及其施工工艺的制作方法

1.本技术涉及土建工程技术领域,尤其是涉及一种高压旋喷桩预处理连通岩土体的锚杆及其施工工艺。

背景技术:

2.锚杆是当代煤矿当中巷道支护的最基本的组成部分,他将巷道的围岩加固在一起,使围岩自身支护自身,锚杆不仅用于矿山,也用于工程技术中,对边坡,隧道,坝体进行主体加固。

3.目前采用锚杆作为成孔的工具,并在成孔时将水泥等固化剂加入成孔内,从而将锚杆固定在成孔内与岩土体融为一体,提供对岩土体如边坡、隧道、坝体等主体加固,普通的锚杆在成孔内输送水泥时,锚杆与水泥之间的连接度不足时,容易在水泥凝固之后,与岩土体的连接不牢固。

4.针对上述中的相关技术,发明人认为存在有锚杆与岩土体的连接不牢固的缺陷。

技术实现要素:

5.为了改善锚杆与岩土体的连接不牢固的问题,本技术提供一种高压旋喷桩预处理连通岩土体的锚杆及其施工工艺。

6.本技术提供的一种高压旋喷桩预处理连通岩土体的锚杆及其施工工艺采用如下的技术方案:一种高压旋喷桩预处理连通岩土体的锚杆,包括锚固头、钻管、驱动组件、联动组件和收缩组件;钻管内部中空,钻管一端部安装有锚固头,另一端部安装有驱动组件;联动组件安装于钻管内壁,且与驱动组件输出端传动连接;收缩组件安装于钻管内壁,且贯穿钻管内壁向外延伸;收缩组件与联动组件输出端传动连接;驱动组件通过联动组件带动收缩组件输出端张开,灌输水泥填充张开状态的收缩组件。

7.通过采用上述技术方案,通过将钻管安装于外部钻机,通过钻机带动锚固头将岩土体的指定位置旋转成孔,并且成孔的过程中,锚固头不断向下旋转,使成孔的范围逐渐扩大,在需要更稳固的是锚杆与岩土体连接时,将成孔空间内灌输入水泥,驱动组件推动联动组件移动,与联动组件连接的收缩组件伸出钻管,使收缩组件呈张开状态,通过张开状态的收缩组件,配合水泥填充成孔空间,从而使张开状态的收缩组件能够在水泥凝固后,起到卡紧的作用,以稳固锚杆与岩土体。

8.优选地,驱动组件包括有螺杆;钻管远离锚固头一端部开设有内螺纹;螺杆通过内螺纹与钻管螺接;联动组件与螺杆传动连接。

9.通过采用上述技术方案,通过旋转螺杆,使螺杆沿钻管的内螺纹通过旋转伸入钻管或拉出钻管,从而推动或拉动联动组件沿钻管移动,以提供驱动作用。

10.优选地,螺杆位于钻管外的部分设置有限位螺母,且限位螺母与螺杆螺接。

11.通过采用上述技术方案,在螺杆外部通过限位螺母避免螺杆完全旋转进入钻管

内,保证螺杆的稳定驱动。

12.优选地,联动组件包括联动滑块、轴承和转轴;钻管内壁开设有联动滑槽;轴承通过联动滑块与联动滑槽滑移连接;转轴一端部与轴承枢接,另一端部安装于驱动组件输出端;收缩组件安装于轴承远离转轴的一端部。

13.通过采用上述技术方案,当驱动组件输出端带动转轴沿轴承旋转,同时通过转轴推动轴承沿钻管的联动滑槽移动,移动过程中与轴承连接的收缩组件被推动或拉动,从而将收缩组件推出钻管或收回钻管,收缩组件推出钻管配合水泥可进行稳固岩土体,或充分开辟岩土体的成孔空间,收回可减少钻管与岩土体的接触,成孔更方便顺利。

14.优选地,收缩组件包括传动件、收缩滑块、铰接件和收缩件;钻管上开设有收缩口;收缩件通过铰接件与钻管铰接,且位于收缩口内;收缩件位于钻管内的一端开设有收缩滑槽;传动件与联动组件输出端传动连接;收缩滑块安装于传动件,且通过收缩滑槽与收缩件滑动连接。

15.通过采用上述技术方案,联动组件带动传动件沿钻管内壁移动,传动件移动过程中,带动收缩滑块沿收缩件的收缩滑槽移动,收缩件为楔形块时,收缩滑槽位于楔形块的底部,因此收缩滑块沿收缩滑槽移动时,将收缩件顶出收缩口或拉回收缩口,从而使收缩件能够凸出钻管,凸出的收缩件位于成孔空间内,可填充入水泥时,水泥凝固后,收缩件形成凸出的卡紧件,使锚杆与岩土体更稳固连接。

16.优选地,收缩件上还开设有紧密沟槽。

17.通过采用上述技术方案,当水泥填充入成孔空间内时,水泥进入紧密沟槽内,通过紧密沟槽能够增加与岩土体的卡紧度,进一步提高锚杆与岩土体之间连接的紧密性。

18.优选地,收缩件为楔形块,且对应的收缩滑块为楔形滑块。

19.通过采用上述技术方案,收缩滑块沿收缩滑槽移动时,将楔形块顶出收缩口或拉回收缩口,从而使楔形块能够凸出钻管,凸出的楔形块位于成孔空间内,可填充入水泥时,水泥凝固后,楔形块形成凸出的卡紧件,使锚杆与岩土体更稳固连接。

20.优选地,传动件上均开设有输送腔;钻管内壁安装有排料件,且排料件贯穿钻管与外部连通;传动件与排料件承插连接,且传动件贯穿驱动组件、联动组件向钻管另一端外延伸。

21.通过采用上述技术方案,传动件在驱动组件、联动组件的作用下移动至排料件,并与排料件承插,外界水泥输送设备将水泥通过传动件的输送腔进行输送至排料件,通过排料件排出钻管,填充至成孔内部,填充完毕后,将传动件脱离排料件,可将收缩组件张开,同时可将水泥填充钻管,提高稳固性,相比于岩土体的出口灌输水泥,能够增加水泥与岩土体之间的混合度。

22.优选地,传动件还安装有密封件,且密封件堵塞传动件与排料件的承插口。

23.通过采用上述技术方案,传动件在驱动组件、联动组件的作用下移动至排料件,并与排料件承插时,为了避免水泥从承插口漏出提前填充钻管,传动件与排料件承插连接后,密封件堵塞承插口的缝隙,从而避免水泥提前灌输入水泥导致传动件无法移动。

24.一种高压旋喷桩预处理连通岩土体的锚杆施工工艺,步骤包括:s1、现场确定需成孔位置;

s2、钻机移动至需成孔位置;s3、确定孔洞大小,更换合适锚固头;s4、锚杆与钻机连接;s5、对准需成孔位置,启动钻机,钻机通过锚杆对岩土体螺旋成孔;s6、锚固头旋转成孔,并深入岩土体,钻机将混合的水泥通过传动件输送至成孔内;s7、锚杆达到指定位置,通过驱动组件、传动组件将收缩组件张开,水泥填充整个成孔;s8、分离钻机与锚杆头。

25.综上所述,本技术包括以下至少一种有益技术效果:1、驱动组件推动联动组件移动,与联动组件连接的收缩组件伸出钻管,使收缩组件呈张开状态,配合水泥填充成孔空间,使张开状态的收缩组件能够在水泥凝固后,起到卡紧的作用,以稳固锚杆与岩土体;2、在螺杆外部通过限位螺母避免螺杆完全旋转进入钻管内,保证螺杆的稳定驱动;3、通过紧密沟槽能够增加与岩土体的卡紧度,进一步提高锚杆与岩土体之间连接的紧密性;4、通过输送腔将水泥输送至排料件,水泥由排料件排出钻管,填充至成孔内部,相比于岩土体的出口灌输水泥,能够增加水泥与岩土体之间的混合度;5、传动件与排料件承插连接后,密封件堵塞承插口的缝隙,避免水泥提前灌输入水泥导致传动件无法移动。

附图说明

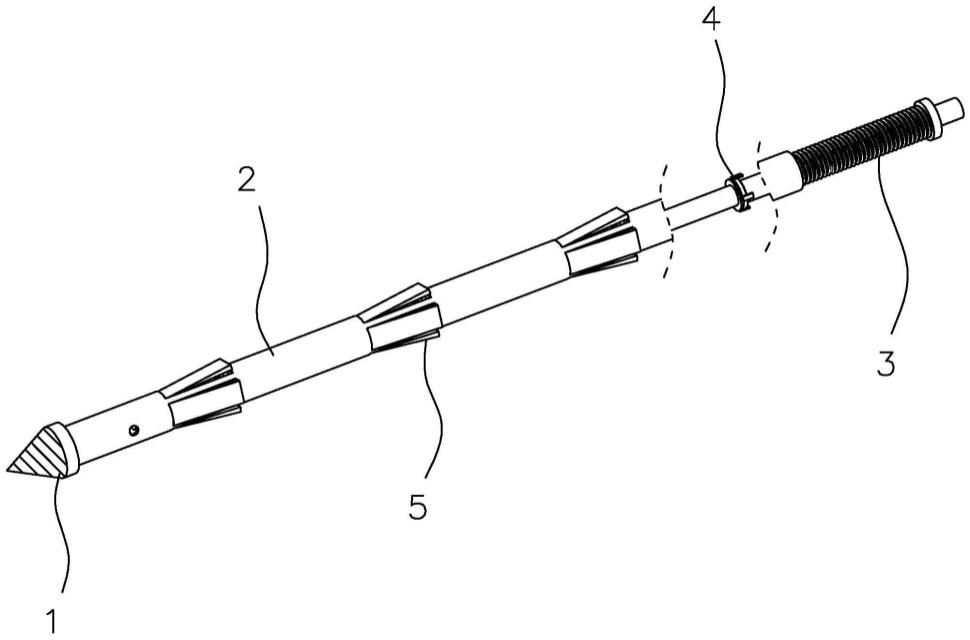

26.图1是本技术实施例1中锚杆的立体结构示意图;图2是本技术实施例2中驱动组件部分的立体结构示意图;图3是本技术实施例3中联动组件部分的爆炸结构示意图;图4是本技术实施例4中收缩组件分离钻管部分的立体结构示意图;图5是本技术实施例5中收缩件设置紧密沟槽部分的立体结构示意图;图6是本技术实施例6中排料件且脱离钻管部分的立体结构示意图;图7是本技术实施例7中传动件端口部分的立体结构示意图;附图中的标记为:1、锚固头,2、钻管,3、驱动组件,31、螺杆,32、内螺纹,33、限位螺母,4、联动组件,41、联动滑块,42、轴承,43、转轴,44、联动滑槽,5、收缩组件,51、传动件,511、输送腔,52、收缩滑块,53、铰接件,54、收缩件,55、收缩口,56、收缩滑槽,57、紧密沟槽,58、排料件,59、密封件。

具体实施方式

27.以下结合附图1-附图7,对本技术作进一步详细说明。

28.本技术实施例公开一种高压旋喷桩预处理连通岩土体的锚杆及其施工工艺。

29.实施例1:

一种高压旋喷桩预处理连通岩土体的锚杆,参照图1,包括锚固头1、钻管2、驱动组件3、联动组件4和收缩组件5;钻管2内部中空,钻管2一端部安装有锚固头1,另一端部安装有驱动组件3;联动组件4安装于钻管2内壁,且与驱动组件3输出端传动连接;收缩组件5安装于钻管2内壁,且贯穿钻管2内壁向外延伸;收缩组件5与联动组件4输出端传动连接;驱动组件3通过联动组件4带动收缩组件5输出端张开,灌输水泥填充张开状态的收缩组件5;通过将钻管2安装于外部钻机,通过钻机带动锚固头1将岩土体的指定位置旋转成孔,并且成孔的过程中,锚固头1不断向下旋转,使成孔的范围逐渐扩大,若需要在旋转成孔过程中,需要更充分开辟岩土体的成孔空间,通过驱动组件3推动联动组件4移动,与联动组件4连接的收缩组件5伸出钻管2,使收缩组件5呈张开状态,配合锚固头1一同旋转,从而将未被充分开辟的成孔空间充分开辟,也可无需张开收缩组件5,能够使旋转成孔更顺利,所需的钻机功率更低,在需要更稳固的是锚杆与岩土体连接时,将成孔空间内灌输入水泥,通过张开状态的收缩组件5,配合水泥填充成孔空间,从而使张开状态的收缩组件5能够在水泥凝固后,起到卡紧的作用,降低锚杆不稳容易被拉取拔出的情况。

30.本技术实施例1的实施原理为:通过将钻管2安装于外部钻机,通过钻机带动锚固头1将岩土体的指定位置旋转成孔,并且成孔的过程中,锚固头1不断向下旋转,使成孔的范围逐渐扩大,在需要更稳固的是锚杆与岩土体连接时,将成孔空间内灌输入水泥,驱动组件3推动联动组件4移动,与联动组件4连接的收缩组件5伸出钻管2,使收缩组件5呈张开状态,通过张开状态的收缩组件5,配合水泥填充成孔空间,从而使张开状态的收缩组件5能够在水泥凝固后,起到卡紧的作用,以稳固锚杆与岩土体。

31.实施例2参照图2所示,本实施例与实施例1不同之处在于,驱动组件3包括有螺杆31;钻管2远离锚固头1一端部开设有内螺纹32;螺杆31通过内螺纹32与钻管2螺接;联动组件4与螺杆31传动连接;驱动组件3采用螺杆31,能够通过螺杆31与钻管2的内螺纹32通过旋转伸入钻管2或拉出钻管2,从而带动联动组件4移动,以提供驱动的作用,螺杆31位于钻管2外的部分设置有限位螺母33,且限位螺母33与螺杆31螺接,通过限位螺母33能够防止螺杆31完全伸入钻管2内难以取出,以保证螺杆31的稳定驱动作用,本实施例与实施例1对应结构相同,在此不再赘述。

32.本技术实施例2的实施原理为:通过旋转螺杆31,使螺杆31沿钻管2的内螺纹32通过旋转伸入钻管2或拉出钻管2,从而推动或拉动联动组件4沿钻管2移动,以提供驱动作用,在螺杆31外部通过限位螺母33避免螺杆31完全旋转进入钻管2内,保证螺杆31的稳定驱动。

33.实施例3参照图3所示,本实施例与实施例1不同之处在于,联动组件4包括联动滑块41、轴承42和转轴43;钻管2内壁开设有联动滑槽44;轴承42通过联动滑块41与联动滑槽44滑移连接;转轴43一端部与轴承42枢接,另一端部安装于驱动组件3输出端;收缩组件5安装于轴承42远离转轴43的一端部;联动滑块41能够沿钻管2的联动滑槽44滑动,而固定安装于联动滑块41的轴承42通过转轴43与驱动组件3输出端传动连接,如驱动组件3输出端为螺杆31时,转轴43安装在螺杆31的另一端,当螺杆31旋转进入钻管2时,能够推动或拉动转轴43通过联动滑块41沿联动滑槽44移动,同时通过轴承42能够适应转轴43的旋转,而不影响螺杆31旋转过称中造成的推移,本实施例与实施例1对应结构相同,在此不再赘述。

34.本技术实施例3的实施原理为:当驱动组件3输出端带动转轴43沿轴承42旋转,同时通过转轴43推动轴承42沿钻管2的联动滑槽44移动,移动过程中与轴承42连接的收缩组件5被推动或拉动,从而将收缩组件5推出钻管2或收回钻管2,收缩组件5推出钻管2配合水泥可进行稳固岩土体,或充分开辟岩土体的成孔空间,收回收缩组件5可减少钻管2与岩土体的接触,成孔更方便顺利。

35.实施例4参照图4所示,本实施例与实施例1不同之处在于,收缩组件5包括传动件51、收缩滑块52、铰接件53和收缩件54;钻管2上开设有收缩口55;收缩件54通过铰接件53与钻管2铰接,且位于收缩口55内;收缩件54位于钻管2内的一端开设有收缩滑槽56;传动件51与联动组件4输出端传动连接;收缩滑块52安装于传动件51,且通过收缩滑槽56与收缩件54滑动连接;收缩件54为楔形块,且对应的收缩滑块52为楔形滑块;传动件51与联动组件4输出端连接,如联动组件4的轴承42,联动组件4带动传动件51沿钻管2内壁移动,传动件51可为传动杆、传动管等,传动件51移动过程中,带动收缩滑块52沿收缩件54的收缩滑槽56移动,收缩件54为楔形块时,收缩滑槽56位于楔形块的底部,因此收缩滑块52沿收缩滑槽56移动时,将楔形块顶出收缩口55或拉回收缩口55,从而使楔形块能够凸出钻管2,凸出的楔形块位于成孔空间内,可配合锚固头1一同旋转开辟成孔空间,也可填充入水泥时,水泥凝固后,楔形块形成凸出的卡紧件,使锚杆与岩土体更稳固连接,楔形块收回收缩口55后,楔形块填充收缩口55,使收缩口55与钻管2形成平面,没有楔形块的相对旋转,更便于开辟成孔空间,所需力度可减少,适应小功率的钻机,本实施例与实施例1对应结构相同,在此不再赘述。

36.本技术实施例4的实施原理为:联动组件4带动传动件51沿钻管2内壁移动,传动件51移动过程中,带动收缩滑块52沿收缩件54的收缩滑槽56移动,收缩件54为楔形块时,收缩滑槽56位于楔形块的底部,因此收缩滑块52沿收缩滑槽56移动时,将楔形块顶出收缩口55或拉回收缩口55,从而使楔形块能够凸出钻管2,凸出的楔形块位于成孔空间内,可填充入水泥时,水泥凝固后,楔形块形成凸出的卡紧件,使锚杆与岩土体更稳固连接。

37.实施例5参照图5所示,本实施例与实施例4不同之处在于,收缩件54上还开设有紧密沟槽57;通过在收缩件54上设置紧密沟槽57,可使水泥在填充时,能够填充入紧密沟槽57内,通过紧密沟槽57增加卡紧度,进一步提高锚杆与岩土体之间连接的紧密性,本实施例与实施例4对应结构相同,在此不再赘述。

38.本技术实施例5的实施原理为:当水泥填充入成孔空间内时,水泥进入紧密沟槽57内,通过紧密沟槽57能够增加与岩土体的卡紧度,进一步提高锚杆与岩土体之间连接的紧密性。

39.实施例6参照图6所示,本实施例与实施例4不同之处在于,传动件51上均开设有输送腔511;钻管2内壁安装有排料件58,且排料件58贯穿钻管2与外部连通;传动件51与排料件58承插连接,且传动件51贯穿驱动组件3、联动组件4向钻管2另一端外延伸;通过传动件51贯穿驱动组件3、联动组件4可与外界水泥输送设备连接,水泥通过传动件51的输送腔511进行输送,当传动件51在驱动组件3、联动组件4的作用下移动至排料件58,并与排料件58承插时,水泥通过传动件51的输送腔511进入排料件58,通过排料件58排出钻管2,填充至成孔内

部,填充完毕后,将传动件51脱离排料件58,可将收缩组件5张开,同时可将水泥填充钻管2,提高稳固性,无需外接从成孔空间的出口灌输水泥,可在钻孔时灌输,提高水泥与岩土体之间的混合度,本实施例与实施例4对应结构相同,在此不再赘述。

40.本技术实施例6的实施原理为:传动件51在驱动组件3、联动组件4的作用下移动至排料件58,并与排料件58承插,外界水泥输送设备将水泥通过传动件51的输送腔511进行输送至排料件58,通过排料件58排出钻管2,填充至成孔内部,填充完毕后,将传动件51脱离排料件58,可将收缩组件5张开,同时可将水泥填充钻管2,提高稳固性,相比于岩土体的出口灌输水泥,能够增加水泥与岩土体之间的混合度。

41.实施例7参照图7所示,本实施例与实施例6不同之处在于,传动件51还安装有密封件59,且密封件59堵塞传动件51与排料件58的承插口;传动件51在驱动组件3、联动组件4的作用下移动至排料件58,并与排料件58承插时,为了避免水泥从承插口漏出提前填充钻管2,传动件51与排料件58承插连接后,密封件59堵塞承插口的缝隙,从而避免水泥提前灌输入水泥导致传动件51无法移动,密封件59可采用密封圈,本实施例与实施例5对应结构相同,在此不再赘述。

42.本技术实施例的实施原理为:传动件51在驱动组件3、联动组件4的作用下移动至排料件58,并与排料件58承插时,为了避免水泥从承插口漏出提前填充钻管2,传动件51与排料件58承插连接后,密封件59堵塞承插口的缝隙,从而避免水泥提前灌输入水泥导致传动件51无法移动。

43.实施例8一种高压旋喷桩预处理连通岩土体的锚杆施工工艺,步骤包括:s1、现场确定需成孔位置,确定岩土体的具体所需打孔的位置,并标记,便于后续寻找和具体定位;s2、钻机以及水泥输送设备移动至需成孔位置,调整钻机输出端的角度;s3、确定所需钻孔的孔洞大小,更换锚杆合适的并对应尺寸的锚固头;s4、将锚杆与钻机输出端连接;s5、使锚固头对准标记点的位置,启动钻机,钻机通过锚杆对岩土体螺旋成孔;s6、锚固头旋转成孔,并深入岩土体,钻机将混合的水泥通过传动件输送至成孔内;s7、锚杆达到指定位置,通过驱动组件、传动组件将收缩组件张开,通过水泥输送设备将水泥填充整个成孔空间,或通过传动件将水泥输送至成孔空间,待水泥凝固后,通过张开的收缩组件卡紧锚杆,使锚杆与岩土体连接更紧密,从而使整个锚杆作为支护,加固岩土体;s8、分离钻机与锚杆位于岩土体外的一头,抹平或堵塞成孔口的水泥,避免成孔空间存在一定倾斜角时,水泥倒出。

44.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1