一种保护煤柱下垮落转充填开采与沿空留巷的方法

1.本发明涉及一种保护煤柱下垮落转充填开采与沿空留巷的方法,属于煤矿开采技术领域。

背景技术:

2.随着煤炭资源的长期开采和采煤技术的进步,回收保护煤柱成为当今煤矿可持续发展的重要组成部分。充填开采作为回收保护煤柱的主要工艺,现有充填工艺在针对回采过程中进入保护煤柱下的工况,主要采用井下更换充填液压支架实现垮落开采转为充填开采,大量的支架及配套充填设备的购置增加了充填成本,且设备的布置不仅加大了施工强度,还影响了工作面的回采进度;其次,现有充填技术成果大多聚焦于工艺流程的改进,对于充填区域顶板压力控制及优化和充填体区域的充填强度分布设计少有涉及,针对保护煤柱全覆盖工作面与半覆盖工作面位置关系的充填方法尚缺细化施工处理过程;此外,由于充填开采的架后需要作业空间,改变了原来工作面的通风路径,上隅角易积聚有害气体,且架后有人员施工时需保证足够的通风量,若重新设计工作面的通风系统,不仅费时费力,也增加了成本支出;因此如何提供一种新的方法,能在垮落开采设备的基础上,实现由垮落开采到充填开采的转变,且能对顶板应力进行优化控制及无需重新设计通风系统,即能有效保证架后人员施工时所需的通风量,最终提高煤矿充填开采的经济效益与回采速度,是本行业的研究方向之一。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种保护煤柱下垮落转充填开采与沿空留巷的方法,能在垮落开采设备的基础上,实现由垮落开采到充填开采的转变,且能对顶板应力进行优化控制及无需重新设计通风系统,即能有效保证架后人员施工时所需的通风量,最终提高煤矿充填开采的经济效益与回采速度。

4.为了实现上述目的,本发明采用的技术方案是:一种保护煤柱下垮落转充填开采与沿空留巷的方法,具体步骤为:

5.a、确定充填区域范围:先根据相关行业规范确定保护煤柱上方的构筑物保护等级,根据确定的构筑物保护等级确定充填区域范围,所述充填区域范围为保护煤柱区域外扩一定宽度后的区域,不同的构筑物保护等级对应不同的外扩宽度;

6.b、确定保护煤柱与布置的工作面位置关系:当保护煤柱边长大于工作面长度且工作面完全位于保护煤柱中时,将此种工况确定为全覆盖工作面;当保护煤柱边长大于工作面长度但工作面仅部分位于保护煤柱中或保护煤柱边长小于工作面长度时,将此种工况确定为半覆盖工作面;

7.c、确定初充区及普充区的范围:临近采空区充填体受顶板结构运动影响大,为保证充填体不破坏,先根据需要确定充填区域和垮落区域的交界线,将充填区域划分成初充区和普充区,然后从该交界线沿工作面推进方向至距离交界线3~6倍的采煤机截深区域确

定为初充区长度,从初充区沿工作面推进方向至当前工作面的位置确定为普充区长度;

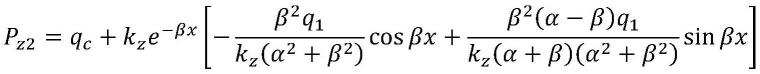

8.d、确定初充区及普充区各自充填体所用高水材料的水灰比:根据工作面实际地质条件,确定工作面的上覆岩层载荷为p1=γh,然后分别计算工作面前方未开采实体煤对顶板的支撑力p

z1

和液压支架对顶板的支撑力p

z2

,最后,上方顶板作用在液压支架和充填体的载荷按均布载荷计算,确定所需的充填体最小强度为式中:lc为充填区域的长度,m;w为充填区域的宽度,m;

9.根据p

z3

分别确定初充区及普充区各自充填体所用高水材料的水灰比,由于高水材料的水灰比越低,其凝固后抗压强度越大,故使初充区内充填体所用高水材料的水灰比低于普充区内充填体所用高水材料的水灰比;

10.e、预裂区域的位置确定及预裂区域内水力致裂钻孔的布设方式:预裂区域为充填区域沿工作面推进相反的方向并距离其4~24m的范围(即预裂区域属于垮落区域的一份部分,充填区域后方4~24m范围内的垮落区域为预裂区域,其中预裂区域在工作面未推进经过时即进行预裂形成预裂区域,当工作面推进经过后,预裂区域顶板垮落变为垮落区域),若步骤b确定为全覆盖工作面,则预裂区域内水力致裂钻孔按照步骤

①

的布设方式施工;若步骤b确定为半覆盖工作面,则预裂区域内水力致裂钻孔按照步骤

②

的布设方式施工;

11.①

从预裂区域两侧巷道分别向预裂区域上方顶板对称钻进一组预裂孔,若顶板为软弱顶板,则在预裂区域内沿巷道走向布置两排预裂孔组;若顶板为坚硬顶板,则在预裂区域内沿巷道走向布置不少于四排预裂孔;其中最靠近充填区域的预裂孔布置在距充填区域4m处,每组预裂孔由多个预裂孔组成,多个预裂孔以巷道处为底部,且处在同一巷道截面上呈不等长扇形分布,各个预裂孔顶部沿平行岩层方向的间距不大于30m;

12.②

在工作面回采时,超前工作面20~40m在距离保护煤柱边界较近的巷道向保护煤柱上方顶板每间隔一定距离布置一组超前预裂钻孔,若顶板为坚硬顶板,则间隔距离为5~8m;若顶板为软弱顶板,则间隔距离为10~15m;每组超前预裂钻孔的布设方式与步骤

①

中的预裂孔组相同;

13.f、工作面由垮落开采转为充填开采时充填区域的布设:工作面推进至充填区域和垮落区域的交界线时开始由巷道向采空区单次充填进深小于工作面宽度的1/4,使充填区域的初充区呈阶梯状完成开采方式转变,相邻两个阶梯宽度差为1~2个采煤机截深,其中,对于全覆盖工作面由两侧巷道对称向采空区施工初充区,半覆盖工作面由充填侧巷道向采空区施工初充区;完成初充区施工后继续进行普充区施工,其中初充区长度及普充区长度均按照步骤c确定;

14.g、充填区域的支护:当工作面液压支架后端进入充填区域2~4m时,开始在支架后方采取永久控顶措施支撑顶板,为充填区域提供充填空间,接着按照步骤d确定初充区及普充区各自充填体所用高水材料的水灰比,在初充区及普充区内分别采用各自的充填体进行支护;

15.h、沿空留巷的支护:沿空留巷充填体布置在回风巷侧采空区边缘处,其充填宽度和高水材料参数与初充区内的参数相同,沿空留巷充填体长度为其充填体宽度的2倍,选定后,沿空留巷充填体长度保持不变,且其滞后于充填区域的充填体进行充填,从而实现沿空留巷及充填开采的施工。

16.进一步,所述步骤a中构筑物保护等级具体为:一级保护物的外扩宽度15~20m;二级保护物的外扩宽度9~15m;三级保护物的外扩宽度4~9m。

17.进一步,所述步骤c中的初充区充填体宽度不大于2倍截深,普充区充填体宽度不大于4倍截深。

18.进一步,所述步骤d中确定的普充区水灰比范围为5:1~8:1,其中水灰比为6:1时抗压强度为6mpa,初充区水灰比为普充区的1/2,其中水灰比为3:1时抗压强度为10mpa。采用这种水灰比能保证初充区及普充区各自所需的支护强度,由于初充区相比于普充区收到的顶板压力更大,因此初充区内充填体所需的支护强度要大于普充区内的。

19.进一步,所述步骤f中阶梯状初充区的一级阶梯初充区为1个采煤机截深宽度、二级阶梯初充区为2个采煤机截深宽度、三级阶梯初充区为3个采煤机截深宽度,避免一次进深太大导致架后顶班控制困难和影响工作面推进速度。

20.进一步,所述步骤g中所述永久控顶措施分为单木垛支护、单体液压支柱与木垛-单体组合支护三种,其对顶板单位面积提供的支撑力p

z4

需满足p

z4

>8l1γh

1-p

z2

,l1为液压支架顶梁后端到垮落区域的距离,m;h1为工作面采高,m。

21.进一步,为防止在充填体准备、浇筑和凝固过程中顶板发生下沉破坏,在支架与永久控顶措施间布置临时支护措施,临时支护措施分为单体液压支柱、木垛、锚索及组合支护,其对顶板单位面积提供的支撑力p

z5

满足l2为液压支架顶梁后端到充填体的距离,m;w为临时支护措施间距,m,随着工作面推进,及时在液压支架后方支设临时支护措施,在布置下一排充填体时,撤掉该排充填区域的临时支护措施。

22.进一步,所述步骤e中预裂孔的预裂高度大于垮落顶板充填满采空区的高度,且切落煤层上方第一个关键层,每一预裂孔内预裂点在关键层中布置的数量不少于2个,关键层下方各岩层布置预裂点1~2个。这样能保证预裂的效果。

23.进一步,所述步骤e中预裂孔高度的计算公式为:

[0024][0025]

预裂孔角度的计算公式为:

[0026][0027]

预裂点位置为:根据各岩层的高度,使布置的m个预裂点m+1沿岩层高度方向等分岩层,压裂点所处预裂孔长度为:

[0028]

式中:k

n-煤层上方第n层岩层碎涨系数;h

n-煤层上方第n层岩层高度;h-煤层高度;m-预裂孔顶部高度;h

1-关键层顶部高度;s

1-预裂孔顶部距巷道的水平距离;x-岩层中m个预裂点自下而上的数。

[0029]

与现有技术相比,本发明先确定充填区域范围,并确定保护煤柱与布置的工作面位置关系,得出当前工作面工况是全覆盖工作面或半覆盖工作面;然后确定充填区域内初充区及普充区的范围,以及各自充填体所用高水材料的水灰比;接着预裂区域的位置确定及预裂区域内水力致裂钻孔的布设方式;完成上述参数确定过程后,开始进行工作面推进,

工作面初始为垮落开采,当工作面推进至充填区域和垮落区域的交界线时,开始转变为充填开采,通过使充填区域的初充区呈阶梯状完成开采方式转变,完成初充区施工后继续进行普充区施工,最后在充填开采过程中进行充填区域的支护和沿空留巷的支护;这样能在垮落开采设备的基础上,实现由垮落开采到充填开采的转变,且能对顶板应力进行优化控制及无需重新设计通风系统,即在液压支架后方与永久控顶措施之间留有足够空间,能有效保证架后人员施工时所需的通风量,通过本发明这种施工方式最终提高煤矿充填开采的经济效益与回采速度。

附图说明

[0030]

图1是本发明中充填体支护强度与载荷关系示意图;

[0031]

图2是本发明中预裂区与充填区位置示意图;

[0032]

图3是本发明中全覆盖工作面预裂孔俯视图;

[0033]

图4是本发明中全覆盖工作面预裂孔剖面图;

[0034]

图5是本发明中半覆盖工作面预裂孔俯视图;

[0035]

图6是本发明中半覆盖工作面超前预裂孔剖面图;

[0036]

图7是本发明中全覆盖工作面充填进深示意图;

[0037]

图8是本发明中半覆盖工作面充填进深示意图;

[0038]

图9是本发明中永久支护措施区示意图;

[0039]

图10是本发明临时支护措施中的单体液压支柱支护示意图;

[0040]

图11是本发明临时支护措施中的锚杆、索支护示意图;

[0041]

图12是本发明临时支护措施中的组合支护示意图;

[0042]

图13是本发明中全覆盖工作面完成充填区域施工的示意图;

[0043]

图14是本发明中半覆盖工作面完成充填区域施工的示意图。

具体实施方式

[0044]

下面将对本发明作进一步说明。

[0045]

实施例:一种保护煤柱下垮落转充填开采与沿空留巷的方法,具体步骤为:

[0046]

a、确定充填区域范围:先根据相关行业规范确定保护煤柱上方的构筑物保护等级,根据确定的构筑物保护等级确定充填区域范围,所述充填区域范围为保护煤柱区域外扩一定宽度后的区域,不同的构筑物保护等级对应不同的外扩宽度;所述构筑物保护等级具体为:一级保护物的外扩宽度15~20m;二级保护物的外扩宽度9~15m;三级保护物的外扩宽度4~9m。

[0047]

b、确定保护煤柱与布置的工作面位置关系:当保护煤柱边长大于工作面长度且工作面完全位于保护煤柱中时,将此种工况确定为全覆盖工作面;当保护煤柱边长大于工作面长度但工作面仅部分位于保护煤柱中或保护煤柱边长小于工作面长度时,将此种工况确定为半覆盖工作面;

[0048]

c、确定初充区及普充区的范围:临近采空区充填体受顶板结构运动影响大,为保证充填体不破坏,先根据需要确定充填区域和垮落区域的交界线,将充填区域划分成初充区和普充区,然后从该交界线沿工作面推进方向至距离交界线3~6倍的采煤机截深区域确

定为初充区长度,从初充区沿工作面推进方向至当前工作面的位置确定为普充区长度;初充区充填体宽度不大于2倍截深,普充区充填体宽度不大于4倍截深。

[0049]

d、确定初充区及普充区各自充填体所用高水材料的水灰比:根据工作面实际地质条件,确定工作面的上覆岩层载荷为p1=γh,然后分别计算工作面前方未开采实体煤对顶板的支撑力p

z1

和液压支架对顶板的支撑力p

z2

,最后,上方顶板作用在液压支架和充填体的载荷按均布载荷计算,确定所需的充填体最小强度为式中:lc为充填区域的长度,m;w为充填区域的宽度,m;如图1所示;

[0050]

上述支撑力

[0051][0052]

式中:k0—应力集中系数,无量纲;

[0053]km

—未采区煤体弹性地基系数,n

·

m-3

;

[0054]

q0—原岩应力,mpa。

[0055]

假设工作面推进方向前方上部顶板承受线性载荷,最小载荷为q0(即原岩应力),最大载荷为k0q0,液压支架和充填体上方顶板承受均布载荷qc;

[0056]

根据p

z3

分别确定初充区及普充区各自充填体所用高水材料的水灰比,由于高水材料的水灰比越低,其凝固后抗压强度越大,故使初充区内充填体所用高水材料的水灰比低于普充区内充填体所用高水材料的水灰比;普充区水灰比范围为5:1~8:1,优选水灰比为6:1时抗压强度为6mpa,初充区水灰比为普充区的1/2,其中水灰比为3:1时抗压强度为10mpa。采用这种水灰比能保证初充区及普充区各自所需的支护强度,由于初充区相比于普充区收到的顶板压力更大,因此初充区内充填体所需的支护强度要大于普充区内的。

[0057]

e、预裂区域的位置确定及预裂区域内水力致裂钻孔的布设方式:如图2所示,预裂区域为充填区域沿工作面推进相反的方向并距离其4~24m的范围,预裂区域属于垮落区域的一份部分,其中预裂区域在工作面未推进经过时即进行预裂形成预裂区域,当工作面推进经过后,预裂区域顶板垮落变为垮落区域,若步骤b确定为全覆盖工作面,则预裂区域内水力致裂钻孔按照步骤

①

的布设方式施工;若步骤b确定为半覆盖工作面,则预裂区域内水力致裂钻孔按照步骤

②

的布设方式施工;

[0058]

①

如图3和4所示,从预裂区域两侧巷道分别向预裂区域上方顶板对称钻进一组预裂孔,若顶板为软弱顶板,则在预裂区域内沿巷道走向布置两排预裂孔组;若顶板为坚硬顶板,则在预裂区域内沿巷道走向布置不少于四排预裂孔;其中最靠近充填区域的预裂孔布置在距充填区域4m处,每组预裂孔由多个预裂孔组成,多个预裂孔以巷道处为底部,且处在同一巷道截面上呈不等长扇形分布,各个预裂孔顶部沿平行岩层方向的间距不大于30m;

[0059]

②

如图5和6所示,在工作面回采时,超前工作面20~40m在距离保护煤柱边界较近的巷道向保护煤柱上方顶板每间隔一定距离布置一组超前预裂钻孔,若顶板为坚硬顶板,则间隔距离为5~8m;若顶板为软弱顶板,则间隔距离为10~15m;每组超前预裂钻孔的布设方式与步骤

①

中的预裂孔组相同;

[0060]

上述预裂孔的预裂高度大于垮落顶板充填满采空区的高度,且切落煤层上方第一

个关键层,每一预裂孔内预裂点在关键层中布置的数量不少于2个,关键层下方各岩层布置预裂点1~2个。这样能保证预裂的效果;预裂孔高度的计算公式为:

[0061][0062]

预裂孔角度的计算公式为:

[0063][0064]

预裂点位置为:根据各岩层的高度,使布置的m个预裂点m+1沿岩层高度方向等分岩层,压裂点所处预裂孔长度为:

[0065]

式中:k

n-煤层上方第n层岩层碎涨系数;h

n-煤层上方第n层岩层高度;h-煤层高度;m-预裂孔顶部高度;h

1-关键层顶部高度;s

1-预裂孔顶部距巷道的水平距离;x-岩层中m个预裂点自下而上的数。

[0066]

f、工作面由垮落开采转为充填开采时充填区域的布设:工作面推进至充填区域和垮落区域的交界线时开始由巷道向采空区单次充填进深小于工作面宽度的1/4,使充填区域的初充区呈阶梯状完成开采方式转变,相邻两个阶梯宽度差为1~2个采煤机截深,即阶梯状初充区的一级阶梯初充区为1个采煤机截深宽度、二级阶梯初充区为2个采煤机截深宽度、三级阶梯初充区为3个采煤机截深宽度,避免一次进深太大导致架后顶班控制困难和影响工作面推进速度。其中,如图7所示,对于全覆盖工作面由两侧巷道对称向采空区施工初充区,如图8所示,半覆盖工作面由充填侧巷道向采空区施工初充区;完成初充区施工后继续进行普充区施工,其中初充区长度及普充区长度均按照步骤c确定;另外全覆盖工作面的中间阶梯和半覆盖工作面最内侧阶梯的充填区域边界和保护煤柱充填区域边界重合,其余各阶梯的充填区域范围由上述阶梯依次加相应采煤机截深。

[0067]

g、充填区域的支护:当工作面液压支架后端进入充填区域2~4m时,如图9所示,开始在支架后方采取永久控顶措施支撑顶板,为充填区域提供充填空间,所述永久控顶措施分为单木垛支护、单体液压支柱与木垛-单体组合支护三种,其对顶板单位面积提供的支撑力p

z4

需满足p

z4

>8l1γh

1-p

z2

,l1为液压支架顶梁后端到垮落区域的距离,m;h1为工作面采高,m。接着按照步骤d确定初充区及普充区各自充填体所用高水材料的水灰比,在初充区及普充区内分别采用各自的充填体进行支护;

[0068]

h、沿空留巷的支护:沿空留巷充填体布置在回风巷侧采空区边缘处,其充填宽度和高水材料参数与初充区内的参数相同,沿空留巷充填体长度为其充填体宽度的2倍,选定后,沿空留巷充填体长度保持不变,且其滞后于充填区域的充填体进行充填,从而实现沿空留巷及充填开采的施工,如图13所示,为全覆盖工作面的完成充填示意图;如图14所示,为半覆盖工作面的完成充填示意图。

[0069]

作为本发明的一种改进,为防止在充填体准备、浇筑和凝固过程中顶板发生下沉破坏,在支架与永久控顶措施间布置临时支护措施,如图10至12所示,临时支护措施分为单体液压支柱、木垛、锚索及组合支护,其对顶板单位面积提供的支撑力p

z5

满足l2为液压支架顶梁后端到充填体的距离,m;w为临时支护措施间距,m,随

着工作面推进,及时在液压支架后方支设临时支护措施,在布置下一排充填体时,撤掉该排充填区域的临时支护措施。

[0070]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1