一种用于大曲率地段盾构管片纠偏的模拟实验系统及方法与流程

1.本发明涉及盾构隧道施工安全领域,尤其涉及到一种用于大曲率地段盾构管片纠偏的模拟实验系统及方法。

背景技术:

2.地下轨道交通凭借安全、高效、舒适、快捷、占用土地资源少等优点,成为解决现代城市交通拥挤的最佳方案。地下轨道交通隧道一般采用盾构法施工,通常需要采用小曲率半径的曲线隧道绕过城市中密集的建筑物和各种管道等障碍物。盾构在大曲率地段施工中往往出现轴线偏差、环面不平、管片挤压破碎等问题,给隧道施工带来极大的安全隐患,这就需要对管片姿态进行纠偏设计。

3.在实际的盾构施工中,盾构不可能完全拟合设计轴线,需要对管片环进行纠偏设计计算,不恰当的纠偏环点位和管片组合模式选取不仅会使隧道施工轴线偏离设计轴线,而且会带偏盾构姿态、造成管片破碎等问题。选取合适的纠偏点位和修正环组合模式进行纠偏,需拟合出管片的理论排版图,制定相应的排版方法及纠偏原则,统一要求及标准,以指导管片的纠偏施工,实现管片的精细化施工。目前,盾构隧道的管片环排版设计与纠偏系统理论研究已比较成熟,主要考虑线路拟合、盾构姿态、油缸行程差以及盾尾间隙等因素后,完成管片的选型和管片环的排版设计计算。然而,修正环点位和管片组合模式的正确选取仍亟待发明一种实验室可以简单操作、能模拟实际工程中管片修正环位置和修正环组合模式的选取过程。

技术实现要素:

4.本发明目的在于提供一种用于大曲率地段盾构管片纠偏的模拟实验系统及方法,用于本发明的目的在于研究大曲率地段的盾构管片排版设计及纠偏计算,并量测理论计算得到的管片排版设计能否满足施工偏差要求,推测整个转弯区间所需管片数量,确保盾构隧道在大曲率地段的施工安全。

5.本发明通过下述技术方案实现:

6.一种用于大曲率地段盾构管片纠偏的模拟实验系统,包括模型系统、量测系统和数据分析系统,其中:

7.模型系统包括模型箱、隧道模型、管片模型和网架支座,隧道模型和管片模型分别置于模型箱内,网架支座与模型箱连接;

8.量测系统包括用于测量隧道模型、管片模型、线路的三维激光扫描仪;

9.数据分析系统包括用于隧道模型与管片模型之间偏差分析的系统配套软件、电源供应系统及储存分析数据的计算机。

10.进一步地,模型箱包括若干个矩形块和折叠风挡,每个矩形块之间通过折叠风挡的下端连接,每个矩形块上均开设有通孔,始端与末端的矩形块上分别设有挡板,其余矩形块上分别设有连接板,每个连接板之间通过折叠风挡的上端连接,始端与末端的连接板分

别与挡板连接,两个挡板上均开设有贯穿孔。

11.进一步地,管片模型为包括管片环、标准块、邻接块和封顶块,标准块位于管片环的下半部,邻接块和封顶块位于管片环的上半部,标准块向上依次连接邻接块和封顶块,标准块、邻接块和封顶块拼装为完整圆环。

12.还包括一种用于大曲率地段盾构管片纠偏的模拟实验系统,包括以下步骤:

13.步骤1:确定隧道模型大小,模型箱上开设有与隧道模型相配合的通孔;

14.步骤2:安装拼接模型箱,隧道模型在折叠风挡受挤压变形后达到实验需求的曲率半径后,隧道曲率半径一般为300m~500m称为大曲率地段,固定模型箱;

15.步骤3:安装测试三维激光扫描仪,扫描隧道模型的几何尺寸,通过软件系统分析得出隧道模型的轴线;

16.步骤4:通过软件系统分别建立3个标准块、2个邻接块和1个封顶块模型,使标准块、邻接块和封顶块组合成管片环;

17.步骤5:通过拼接试算点分析管片环与轴线相匹配的位姿,并计算隧道轴线与管片环坐标,得出隧道轴线与管片的三维坐标;

18.步骤6:通过隧道轴线与管片环的三维坐标,将建模形成的管片环在软件系统上进行一一拼装,形成管片模型,通过建模后的管片模型为参考,实际操作搭建管片拼装模型;

19.步骤7:再次通过三维激光扫描仪扫描管片拼装模型和隧道模型,用软件系统分析管片拼装轴线与隧道模型轴线的偏差大小,判断是否达到施工设计要求,若出现偏差,拆除现有的部分错误管片环拼装,根据建模的管片模型进行重新错缝拼装。

20.进一步地,步骤6还包括以下子步骤:

21.步骤6.1:计算出隧道轴线的三维坐标,计算16种姿态的管片环中心的三维坐标;

22.步骤6.2:将隧道轴线的三维坐标和16种姿态的管片环中心的三维坐标用最小二乘法计算,选出误差最小的点;

23.步骤6.3:分析出最佳管片环的三维坐标及姿态。

24.进一步地,步骤7还包括以下步骤:

25.步骤7.1:用三维激光扫描仪确定盾构与设计轴线的位置关系,设定纠偏距离;

26.步骤7.2:根据几何关系计算出纠偏半径;

27.步骤7.3:运用最小二乘法分析出最佳姿态的管片环最小误差范围。

28.进一步地,还包括以下步骤:

29.步骤7.3.1:在建模的管片模型上对标准块、邻接块和封顶块进行标记;

30.步骤7.3.2:将管片模型通过比例放大映射到隧道模型上方;

31.步骤7.3.3:按照映射的管片模型进行拼装,对实际拼装的标准块、邻接块和封顶块进行标记;

32.步骤7.3.4:拼装过程中通过三维激光扫描仪对管片拼装模型进行扫描,扫描到的激光图像同步到软件系统的建模中;

33.步骤7.3.5:将管片拼装模型的激光图像与建模中的管片模型进行一一比对,检测出两个模型中标记图像中产生偏差的位置;

34.步骤7.3.6:针对产生偏差的位置判断是否小于管片环的最小误差范围。

35.本发明与现有技术相比,具有如下的优点和有益效果:

36.本发明的用于大曲率地段盾构管片纠偏的模拟实验系统及实验方法适用范围广泛,可以按实验需求模拟不同转弯半径的大曲率地端盾构管片纠偏,灵活性较强。而且实验操作简单,对管片的排版设计有直观的表达,在确定管片排列组合模式和封顶块旋转安装角度的同时,还可推算出整个转弯区间管片环数的需求量,对实际工程的施工设计都具有指导意义。

附图说明

37.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

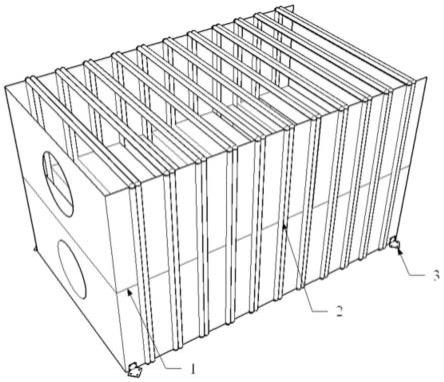

38.图1为本发明整体结构立体示意图;

39.图2为本发明模型箱块体与折叠风挡的立体示意图;

40.图3为本发明固定网架支座的结构示意图;

41.图4为本发明三维激光扫描仪的结构示意图;

42.图5为本发明管片环拼装布置图;

43.图6为本发明初步估算设计的管片排版模型示意图;

44.图7为本发明管片模型及模拟装置布置图;

45.图8为本发明修正计算后管片排版模型示意图;

46.图9为本发明的流程示意图;

47.图10为本发明原理示意图。

48.附图中标记及对应的零部件名称:

49.1-矩形块;2-折叠风挡;3-网架支座;4-挡板;7-管片模型;8-隧道模型;9-管片排版模型;10-圆孔;11-三脚架;12-滤光镜;13-封顶块;14-邻接块;15-标准块;18-管片环。

具体实施方式

50.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

51.实施例:

52.如图1至图10所示,本发明包括模型系统、量测系统和数据分析系统,其中:模型系统包括模型箱、隧道模型8、管片模型7和网架支座3,隧道模型8和管片模型7分别置于模型箱内,网架支座3与模型箱连接;量测系统包括用于测量隧道模型8、管片模型7、线路的三维激光扫描仪6;数据分析系统包括用于隧道模型8与管片模型7之间偏差分析的系统配套软件、电源供应系统及储存分析数据的计算机,模型箱包括若干个矩形块1和折叠风挡2,每个矩形块1之间通过折叠风挡2的下端连接,每个矩形块1上均开设有通孔,始端与末端的矩形块1上分别设有挡板4,其余矩形块1上分别设有连接板,每个连接板之间通过折叠风挡2的上端连接,始端与末端的连接板分别与挡板4连接,两个挡板4上均开设有贯穿孔,管片模型7为包括管片环18、标准块15、邻接块14和封顶块13,标准块15位于管片环18的下半部,邻接块14和封顶块13位于管片环18的上半部,标准块15向上依次连接邻接块14和封顶块13,标准块15、邻接块14和封顶块13拼装为完整圆环,包括以下步骤:步骤1:确定隧道模型8大小,

模型箱上开设有与隧道模型8相配合的通孔;步骤2:安装拼接模型箱,隧道模型8在折叠风挡2受挤压变形后达到实验需求的曲率半径后,隧道曲率半径一般为300m~500m称为大曲率地段,固定模型箱;步骤3:安装测试三维激光扫描仪6,扫描隧道模型8的几何尺寸,通过软件系统分析得出隧道模型8的轴线;步骤4:通过软件系统分别建立3个标准块15、2个邻接块14和1个封顶块13模型,使标准块15、邻接块14和封顶块13组合成管片环18;步骤5:通过拼接试算点分析管片环18与轴线相匹配的位姿,并计算隧道轴线与管片环18坐标,得出隧道轴线与管片的三维坐标;步骤6:通过隧道轴线与管片环18的三维坐标,将建模形成的管片环18在软件系统上进行一一拼装,形成管片模型7,通过建模后的管片模型7为参考,实际操作搭建管片拼装模型;步骤7:再次通过三维激光扫描仪6扫描管片拼装模型和隧道模型8,用软件系统分析管片拼装轴线与隧道模型8轴线的偏差大小,判断是否达到施工设计要求,若出现偏差,拆除现有的部分错误管片环18拼装,根据建模的管片模型7进行重新错缝拼装,步骤6还包括以下子步骤:步骤6.1:计算出隧道轴线的三维坐标,计算16种姿态的管片环18中心的三维坐标;步骤6.2:将隧道轴线的三维坐标和16种姿态的管片环18中心的三维坐标用最小二乘法计算,选出误差最小的点;步骤6.3:分析出最佳管片环18的三维坐标及姿态,步骤7还包括以下步骤:步骤7.1:用三维激光扫描仪6确定盾构与设计轴线的位置关系,设定纠偏距离;步骤7.2:根据几何关系计算出纠偏半径;步骤7.3:运用最小二乘法分析出最佳姿态的管片环18最小误差范围,还包括以下步骤:步骤7.3.1:在建模的管片模型7上对标准块15、邻接块14和封顶块13进行标记;步骤7.3.2:将管片模型7通过比例放大映射到隧道模型8上方;步骤7.3.3:按照映射的管片模型7进行拼装,对实际拼装的标准块15、邻接块14和封顶块13进行标记;步骤7.3.4:拼装过程中通过三维激光扫描仪6对管片拼装模型进行扫描,扫描到的激光图像同步到软件系统的建模中;步骤7.3.5:将管片拼装模型的激光图像与建模中的管片模型7进行一一比对,检测出两个模型中标记图像中产生偏差的位置;步骤7.3.6:针对产生偏差的位置判断是否小于管片环18的最小误差范围。

53.本发明的具体步骤:

54.步骤1:确定隧道模型8大小,模型大小根据实际工程决定。在各模型箱块体下部分5的中心位置均开一直径相同的圆孔10贯通其相对的两侧壁,形成圆柱体,用来模拟实际开挖隧道。

55.步骤2:通过螺钉安装框17将模型箱块体1和折叠风挡2紧密拼接在一起,隧道模型8在折叠风挡2受挤压变形后达到实验需求的曲率半径后,隧道曲率半径一般为300m~500m称为大曲率地段,用固定网架支座3将调整好的模型箱与地面固定在一起。

56.步骤3:安装测试三维激光扫描仪,扫描隧道模型8的几何尺寸,通过软件系统分析得出隧道模型8的轴线;

57.完成管片的选型,管片内径主要根据列车的选型、设备(限界)、列车设计旅行的速度确定(活塞效应);管片环18的宽度、楔变量主要根据设计线路平、纵断面曲线半径、盾构机内空间设计、设计允许的误差确定。在考虑实际工程中盾构盾尾、盾构铰接、盾构推进千斤顶的影响后,按预定方法、工序进行,达到符合设计预定的要求。按比例缩小后,用塑胶材料预制出一定数量的管片环18(包括标准环和转弯环)为实验做准备。

58.步骤4:通过软件系统分别建立3个标准块15、2个邻接块14和1个封顶块13模型,使标准块15、邻接块14和封顶块13组合成管片环18;

59.步骤5,通过拼接试算点分析管片环与轴线相匹配的位姿,并计算隧道轴线与管片环坐标,得出隧道轴线与管片的三维坐标;假设管片环外径为d,管片环宽为l,管片楔形量为m,管片拼装环面中心o(x0,y0),所求待拼装环面中心o1(x,y),拼装环初始方向角为α,管片环较长边与外径夹角γ为:管片环终点方向角:管片环终点方向角:管片环终点平面坐标:在直线段拼装时,由管片环中轴线起点坐标(x0,y0),计算拼装管片拼接后的终点坐标为:

60.步骤6,通过隧道轴线与管片环的三维坐标,将建模形成的管片环在软件系统上进行一一拼装,形成管片模型,计算出隧道轴线的三维坐标,计算16种姿态的管片环中心的三维坐标;将隧道轴线的三维坐标和16种姿态的管片环中心的三维坐标用最小二乘法计算,选出误差最小的点;分析出最佳管片环的三维坐标及姿态。

61.通过建模后的管片模型为参考,实际操作搭建管片拼装模型;在进行通用管片排版拟合时,隧道设计轴线只有一条,对应里程下只有一个三维坐标点,然而通用管片在同一历程下由于拼装点位的不同对应多组三维坐标值,对若干组管片环面中心坐标值进行优选时采用最小二乘法,从中选出最佳拟合坐标作为拟合结果。假设某一里程下隧道设计轴线三维坐标为(x,y,z),通过坐标计算待拼装通用管片环16种姿态下的环面中心三维坐标(x1,y1,z1),(x2,y2,z2)

…

(x16,y16,z16),采用最小二乘法在16组误差

62.中选出误差最小的点;

63.步骤7:管片拼装点位不同导致超差方向和大小均不相同,通用管片楔形量为40mm,楔形角为22

′

10.74

″

。当管片按1号点位拼装时,即封顶块在最上方位置,此时管片上方超差值为-20mm,下方超差值20mm,管片按照16个不同点位进行拼装时,设拼装点位为x,上方超差为hv,左方超差为hh,各个方向的超差值可按公式hv=―18.6cos[22.5

×

(x―1)]

°

和hh=18.6sin[22.5

×

(x―1)]

°

计算,下方和右方的超差量分别取上方和左方的相反数。

[0064]

16个试算点所在圆周半径可由公式计算得出。根据16个不同的管片拼装形式,管片环中心轴线位置也不相同,绘制轴线偏差计算简图如图10所示,设轴线竖直偏差为gv,水平偏差为gh,则不同点位处轴线偏差值可按公式gv=9.7cos[22.5

×

(x-1)]

°

和gh=9.7sin[22.5

×

(x-1)]

°

计算,根据不同点位超差计算公式和轴线偏差计算公式得到不同点位管片超差和轴线偏差计算值,如表1所示。

[0065][0066]

表1

[0067]

用三维激光扫描仪确定盾构与设计轴线的位置关系,设定纠偏距离;根据几何关系计算出纠偏半径,运用最小二乘法分析出最佳姿态的管片环18最小误差范围,通用管片本身具有一定楔形量,在管片拼装时会产生相应的偏差,管片拼装点位不同导致超差,超差导致管片环18中心轴线在进行拼装时与原定的隧道轴线发生偏差,在建模的管片模型7上对标准块15标记a、邻接块14标记b和封顶块13标记c,对下一个管片标准块15标记a

′

、邻接块14标记b

′

和封顶块13标记c

′

依照顺序依次对下一个管片标记,将管片模型7通过比例放大映射到隧道模型8上方,通过映射到的管片模型7,按照映射的管片模型7进行拼装,在实际操作中对第一块管片环18进行拼装时,对第二块管片环18的标准块15、邻接块14和封顶块13分别标记a、b、c,第三管片环18的标准块15、邻接块14和封顶块13分别标记a

′

、b

′

、c

′

,在进行拼装过程中,假设拼到第8块的时候,三维激光扫描仪对管片拼装模型进行扫描,将扫描到的激光图像同步到软件系统的建模中;通过将管片拼装模型中的a、b、c和a、b、c进行匹配,通过每个管片环18的最小误差范围,将建模中的最小误差范围晕染成绿色,若a、b、c未在绿色范围区域内,则产生报警信息对工作人员进行警示,可及时纠正拼装出错的管片环18。

[0068]

再次通过三维激光扫描仪扫描管片拼装模型和隧道模型8,用软件系统分析管片拼装轴线与隧道模型8轴线的偏差大小,判断是否达到施工设计要求,若出现偏差,拆除现有的部分错误管片环18拼装,根据建模的管片模型7进行重新错缝拼装。

[0069]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1