一种适用于软弱破碎围岩的自钻组合式锚杆支护方法与流程

1.本发明公开了一种适用于软弱破碎围岩的自钻组合式锚杆支护方法,属于锚固支护技术领域。

背景技术:

2.在隧洞开挖、采矿工程及边坡工程等施工过程中,为防止岩体变形坍塌或失稳而危及安全,对岩体进行加固的一种主要支护技术是采用锚杆。通过设置在岩体内的锚杆所具有的高强度抗拉能力,及锚杆与其周围的注浆体和岩体之间紧密结合等方式将岩体加固起来,以提高岩体的的整体性,以控制岩体变形,使之达到稳定安全状态。常规施工设计是在勘察的基础上进行,往往在施工之前已经做好设计,而岩体在开挖时,由于应力释放,导致岩体裂隙张开,在施工中遇到软弱破碎围岩时可能出现支护强度不足,导致发生掉块、片帮等围岩破坏。

技术实现要素:

3.本技术的目的在于,提供一种适用于软弱破碎围岩的自钻组合式锚杆支护方法,以解决在岩体支护过程中,因岩体软弱破碎程度高,原设计支护方案无法满足支护要求的技术问题。为实现上述目的,本发明提出了一种适用于软弱破碎围岩的自钻组合式锚杆支护方法,采取进一步措施加强支护,具体方案如下:

4.一种适用于软弱破碎围岩的自钻组合式锚杆支护方法,包括:

5.在待锚岩体预设位置钻孔;

6.探测所述钻孔,判断利用预设锚杆对所述待锚岩体进行支护后能否满足支护强度,如否,将预钻锚杆与自钻锚杆设置在所述钻孔内,并向所述钻孔内注入浆液;

7.在所述浆液凝固后,将所述自钻锚杆继续钻入至预设深度;

8.向所述自钻锚杆内注入所述浆液。

9.优选的,将预钻锚杆与自钻锚杆设置在所述钻孔内之前还包括:

10.在所述预钻锚杆的锚头段设置垫板,所述预钻锚杆与所述垫板固定连接;

11.所述垫板的直径与所述钻孔的内径相等,且所述垫板垂直于所述钻孔的轴线。

12.优选的,向所述钻孔内注入浆液之前还包括:在所述自钻锚杆上设置套筒,所述套筒的一端与所述垫板连接。

13.优选的,所述自钻锚杆为多根;

14.所述钻孔深度与所述预钻锚杆的长度一致,多根所述自钻锚杆长度不一致且均长于所述预钻锚杆。

15.优选的,所述预设深度为岩体的弹性区和/或原岩应力区。

16.优选的,所述预钻锚杆为多根;

17.所述自钻锚杆的锚头段穿过所述垫板;

18.所述自钻锚杆设置在多根所述预钻锚杆围成的空间内。

19.优选的,所述浆液为水玻璃浆液、水泥砂浆和/或纯水泥浆。

20.有益效果:本发明提出的一种适用于软弱破碎围岩的自钻组合式锚杆支护方法,保证在常规支护施工发现预设锚固方式不足时,迅速采用本发明方式进行支护,使自钻锚杆锚进岩体深处,能便捷、安全、高效、快速的为锚固岩体提供支撑,避免传统支护强度不足导致的岩体破坏,并且本组合方式可以增大锚杆的灌浆支护范围,加强支护的整体强度。

附图说明

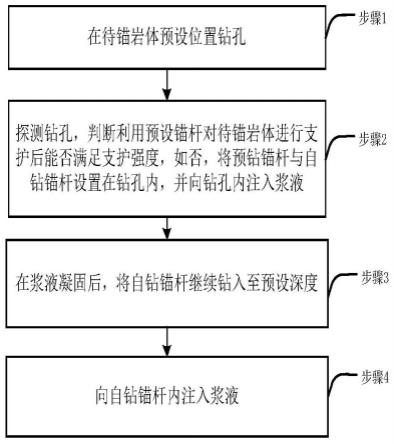

21.图1为组合式锚杆支护方法的流程图;

22.图2为组合式锚杆支护截面示意图;

23.图3为组合式锚杆支护范围示意图。

24.图中:1、自钻锚杆;2、预钻锚杆;3、套筒;4、垫板;i、应力松弛区;ⅱ、塑性强化区;iii、弹性区;iv、原岩应力区;a、强支护区;b、弱支护区;c、微支护区;d、无支护原岩区。

具体实施方式

25.为使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施方式,对本发明进行进一步的详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

26.如图1所示,在一个实施例中,公开了一种适用于软弱破碎围岩的自钻组合式锚杆支护方法,包括以下步骤:

27.步骤1、在待锚岩体预设位置钻孔,钻孔深度与预钻锚杆2长度一致,钻孔的孔径大于预计放入钻孔的所有预钻锚杆2直径;钻孔完成后,钻孔内部的钻渣等会影响锚杆的设置及后续注浆的胶结质量。故对钻孔进行清理,一般采用终孔后把钻杆提起一点,利用钻头的搅动将钻渣通过正循环排出。

28.步骤2、探测钻孔,一般采用直接观察的方法配合探地雷达等对待锚岩体进行探测,根据岩体应力分布状态,可将岩体分为应力松弛区i、塑性强化区ii、弹性区iii、原岩应力区iv四个区域。判断岩体质量,设定岩体质量阈值,如探测岩体质量高于阈值,则判定利用预钻锚杆2对待锚岩体支护可以满足支护强度,直接使用预钻锚杆2进行支护。如探测岩体质量低于阈值,则判定仅使用预钻锚杆2锚固待锚岩体无法满足支护强度,则采用本发明的组合锚杆支护方法对待锚岩体进行锚固,组合锚杆分为预钻锚杆2和自钻锚杆1两部分,如图2所示,为本实施例组合锚杆完成支护后截面图,组合锚杆支护具体施工步骤为:

29.步骤2.1、在预钻锚杆2的锚头段设置垫板4,预钻锚杆2可为一根或多根,可采用预钻锚杆2锚头段穿过垫板4并焊接在垫板4上,也可在垫板4一侧采用螺母固定等方式,使预钻锚杆2与垫板4固定连接。其中垫板4的直径与钻孔的内径相等,且垫板4垂直于钻孔的轴线设置于钻孔内,垫板4可使各锚杆的相对位置固定,使注浆后预钻锚杆2与浆液及岩体的胶结质量更高。

30.本实施例中预钻锚杆2选用两根,采用螺母固定的方式将预钻锚杆2固定连接在垫板4上。预钻锚杆位于岩体应力松弛区i。

31.步骤2.2、将自钻锚杆1的锚头段穿过垫板4,自钻锚杆1穿过垫板4较自钻锚杆1不穿过垫板4更方便下一步施工操作,自钻锚杆1可为一根或多根,多根自钻锚杆1长度不一致

且均长于预钻锚杆2。自钻锚杆1设置在预钻锚杆2的锚固范围内,可以在预钻锚杆2的周围的任意位置,其中自钻锚杆1设置在多预钻锚杆2围成的空间内作为优选。

32.本实施例中选用自钻锚杆1穿过垫板4且采用两根自钻锚杆1,且两根自钻锚杆1长度不一致,两根自钻锚杆1设置在两根预钻锚杆2的中间。

33.步骤2.3、将设置在垫板4上的预钻锚杆2与自钻锚杆1设置在钻孔内,设置锚杆后,对钻孔进行二次清孔,采用泵吸反循环利用导管清孔。为钻孔内注浆做准备。

34.步骤2.4、在钻孔内的所有自钻锚杆1上设置套筒3,套筒3的一端与垫板4连接,套筒3可保护自钻锚杆1在注入浆液后不被胶结起来。

35.步骤2.5、向套筒3周围的钻孔内注入浆液,注浆采用注浆管,并在注浆管上设置止浆塞,利用注浆泵向钻孔内注浆,保证浆液进入岩体裂隙,浆液为水玻璃浆液、水泥砂浆或纯水泥浆,本实施例中选用水泥砂浆。如图3所示,本步骤向钻孔注入浆液后使预钻锚杆2支护区域形成强支护区a。

36.步骤3、待浆液凝固后,将自钻锚杆1继续钻入至预设深度;预设深度为岩体的弹性区iii和/或原岩应力区iv。

37.本实施例中,自钻锚杆1为两根,其中一根自钻锚杆1穿过塑性强化区ii进入弹性区iii,如图3所示,进入弹性区iii的自钻锚杆1注入浆液后使其支护区域形成弱支护区b。另一根自钻锚杆1穿过弹性区iii进入原岩应力区iv,如图3所示,进入原岩应力区iv的自钻锚杆1注入浆液后使其支护区域形成微支护区c,自钻锚杆1锚头所在的原岩应力区iv形成无支护原岩区d。以上施工方式使得自钻锚杆1锚进入深层岩体中,加强支护的整体强度。

38.步骤4、向自钻锚杆1内注入浆液,自钻锚杆1的杆体中空,向杆内注入浆液,使浆液进入深层岩体裂隙,胶结锚杆及岩体。浆液为水玻璃浆液、水泥砂浆或纯水泥浆,本实施例中选用纯水泥浆。向套筒3内注入水泥砂浆。

39.本发明提出的一种适用于软弱破碎围岩的自钻组合式锚杆支护方法,保证在常规支护施工发现预设锚固方式不足时,迅速采用本发明方式进行支护,使自钻锚杆锚进岩体深处,能便捷、安全、高效、快速的为锚固岩体提供支撑,避免传统支护强度不足导致的岩体破坏,并且本组合方式可以增大锚杆的灌浆支护范围,加强支护的整体强度。

40.以上实施例仅表达了本发明的一种实时方式,其描述较为具体和详细,但不能因此而理解为对本发明专利的范围约束。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应该以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1