暗挖导洞内围护桩的施工方法与流程

1.本发明涉及建筑施工技术领域,尤其涉及暗挖导洞内围护桩的施工方法。

背景技术:

2.随着城市经济、建设及规模的不断发展,地下空间的开发利用成为大势所趋,地下受限暗挖导洞内围护桩施工应运而生,围护桩的设置能够增强暗挖导的强度。在进行围护桩的施工时,由于暗挖导洞横截面轮廓的尺寸一般为4m

×

4m,导洞的横截面尺寸较小,洞内又要求围护桩的桩基较深,此时若依然采用传统钻机或人工挖孔,远远不能满足工期和质量要求。

3.所以现在多采用反循环钻机对暗挖导洞内进行围护桩的施工,由于提高围护桩施工处的钻孔效率,其利用冲击钻头对岩石进行较高频率的冲击,使岩石产生破碎,然后利用反循环排渣方式及时将破碎岩屑排出孔外;但是常规的反循环钻机依然会受到暗挖导洞横截面轮廓尺寸的限制,难以在暗挖导洞中搬运或移动长宽大于等于3m

×

3m上的反循环钻机;同时现有的反循环钻机在钻孔后,由于围护桩内会存在大小不一的石块,反循环钻机容易将泥浆排出,但难以将石头进行抽吸排出,导致破碎岩屑地排出效率较低;同时在围护桩施工过程中,还有设置有钻进架,4m

×

4m的钻进架也会导致钻进架在暗挖导洞内转移、安装和拆装困难,会极大地影响围护桩的施工效率。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供了暗挖导洞内围护桩的施工方法,以解决体积较大的反循环钻机在空间较为狭窄的暗挖导洞内,难以再移动和搬运,进而导致围护桩施工效率较低的问题。

5.为了达到上述目的,本发明的基础方案如下:暗挖导洞内围护桩的施工方法,包括以下步骤:

6.测量放线步骤:在暗挖导洞内标记围护桩的施工桩位和轴线标记,对桩位进行复核;破除暗挖导洞内壁桩位处的格栅混凝土,形成预设孔;

7.泥浆制备步骤:选用高塑性黏土或膨润土与水混合,形成泥浆;

8.埋设护筒步骤:准备锁口圈,将锁口圈同轴固定安装在暗挖导洞的预设孔处;

9.钻孔准备步骤:准备液压千斤顶可伸缩门架、反循环钻机以及带动反循环钻机移动的起吊滑车,起吊滑车位于液压千斤顶可伸缩门架上;反循环钻机包括机体以及安装在机体上的钻杆、若干液压可伸缩的支腿、泥浆泵和排渣泵,支腿竖直固定安装机体的下表面上;当支腿收缩后,反循环钻机的竖直高度小于等于2.5m;将液压千斤顶可伸缩门架伸长竖直固定安装在暗挖导洞内,起吊滑车与反循环钻机进行连接,起吊滑车带动反循环钻机移动,使得钻杆与预设孔竖直相对,然后将反循环钻机放置到地面上,支腿伸长对钻杆进行顶升;

10.反循环钻孔施工步骤:钻杆与预设孔的底部相对,启动钻杆,钻杆在锁口圈内旋转

造浆,形成泥浆;启动泥浆泵对泥浆进行循环,排渣泵对安装孔内的泥浆和渣土进行抽吸;然后钻杆钻进预设孔内,形成围护桩的安装孔;

11.钢筋笼的制作、安装与下放步骤:准备若干节段的钢筋笼,吊装机具吊装钢筋笼,钢筋笼同轴放入到安装孔内;

12.水下混凝土灌注步骤:准备水下混凝土灌注导管,导管的端部探入到安装孔内对混凝土进行灌注,混凝土灌注至冒出安装孔上表面的混凝土无掺杂泥浆时,暂停灌注,取出导管。

13.本发明的技术原理为:测量放线步骤中,能够精准按照设计完成预设孔的设置,为后续围护桩的精准成型提供保障;在泥浆制备步骤中,对泥浆进行预制,便于后续施工步骤中对泥浆进行循环使用;埋设护筒步骤中,设置了锁口圈,便于对预设孔进行定位,同时能够对预设孔进行保护,避免物品掉落到预设孔内;在钻孔准备步骤中,准备安装了带有液压伸缩支腿的反循环钻机,便于通过支腿对反循环钻机进行升降,进而控制反循环钻机的竖直高度,使得反循环钻机能够更方便的在空间较小内移动,便于钻杆与预设孔处正对。

14.当在反循环钻孔施工步骤中,反循环钻机中的钻杆能对预设孔进行钻孔形成安装孔,且泥浆和钻渣在泥浆泵和排渣泵的排入和抽出的作用下,能对安装孔的内壁进行加固,也能将渣快速排出,让泥浆还能够循环,让泥浆中的高塑性黏土或膨润土贴合到安装孔的内壁处,加强施工地层的强度,也避免高塑性黏土或膨润土被浪费。

15.钢筋笼的制作、安装与下放步骤能与水下混凝土灌注步骤配合中,能够将钢筋笼安装到安装孔内,后续在安装孔内灌注混凝土,混凝土凝固后,即可成型围护桩,可为后续围护桩的成型提供更稳定的支撑。

16.进一步,还包括水下混凝土灌注步骤完成后进行下一围护桩施工步骤,下一围护桩施工步骤:重复钻孔准备步骤,反循环钻孔施工步骤,钢筋笼的制作、安装与下放步骤和水下混凝土灌注步骤,且在钻孔准备步骤中,转孔加工的预设孔与前一个加工的预设孔之间间隔有一个预设孔,形成的跳孔施钻。

17.通过上述设置,能够有效防止相邻的安装孔之间出现窜孔,造成安装孔坍塌的情况;进而能够保证各个安装孔在施工时的强度。

18.进一步,反循环钻孔施工步骤中,钻杆的竖直轴线与预设孔中心处的水平距离不大于2cm。

19.通过上述设置,能够控制钻杆与预设孔的相对精度,进而提升围护桩设置的位置精度。

20.进一步,反循环钻孔施工步骤和钢筋笼的制作、安装与下放步骤之间设有清孔步骤,清孔步骤:待安装孔的深度达到设计深度后,钻杆留在安装孔的底部,继续启动泥浆泵对泥浆进行抽吸,待泥浆比重在1.16~1.25g/cm3时,暂停且上移钻杆,完成清孔步骤。

21.通过上述设置,钻杆留在安装孔的原处继续旋转数圈,避免安装孔底部出现缩孔的情况;清孔过程中,钻杆能够对安装孔的内壁进行补浆,以防止安装孔塌孔。

22.进一步,水下混凝土灌注步骤中,导管在向安装孔内注入混凝土时,导管的端口与安装孔底面的竖直距离控制在250~400mm范围内。

23.通过上述设置,能够有效地控制导管在灌注混凝土时,混凝土的灌注位置,便于混凝土无缝隙地注满安装孔,便于混凝土凝固后形成才围护桩。

24.进一步,钻孔准备步骤中,在反循环钻机上配备若干台钻进电机,钻进电机的功率为12-18kw。

25.通过上述设置,能够提升钻杆的钻孔效率,便于安装孔快速成型。

26.进一步,钻孔准备步骤中,泥浆泵的口径为25-35cm,且泥浆泵的功率为60-70kw。

27.通过上述设置,泥浆泵能够快速高效的向安装孔内泵入泥浆,便于对安装孔进行加固。

28.进一步,钻孔准备步骤中,液压千斤顶可伸缩门架伸展后,液压千斤顶可伸缩门架的高度大于等于3.8m;液压千斤顶可伸缩门架收缩时的高度缩减至2.7m。

29.通过上述设置,液压千斤顶可伸缩门架也可以在空间较为狭小的暗挖导洞内进行支撑或者收折,便于对液压千斤顶可伸缩门架进行转移使用,使用更加方便。

30.进一步,埋设护筒步骤中,锁口圈厚度不少于15cm,且锁口圈的上侧高出地面20cm。

31.通过上述设置,能够控制锁口圈的强度,也便于锁口圈对物品进行阻挡设置。

附图说明

32.图1为本发明实施例中暗挖导洞内围护桩的施工方法的施工流程图。

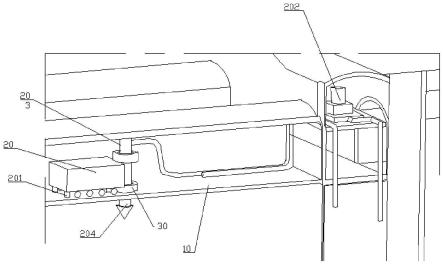

33.图2为本发明实施例暗挖导洞内反循环钻机的布置示意图。

34.上述附图中:暗挖导洞10、反循环钻机20、支腿201、泥浆泵202、排渣泵203、钻杆204、锁口圈30。

具体实施方式

35.下面结合附图及实施例对本发明中的技术方案进一步说明。

36.本实施例基本如图1所示,本发明实施例提出了暗挖导洞内围护桩的施工方法,具体包括以下步骤:

37.测量放线步骤:在暗挖导洞10内标记围护桩的施工桩位和轴线标记,对桩位进行复核;破除暗挖导洞10内壁桩位处的格栅混凝土,形成预设孔;

38.泥浆制备步骤:选用高塑性黏土或膨润土与水混合,形成泥浆;当施工地层为自稳性较差的沙层或卵石层时,应加大泥浆的灌注比重,提升施工地层的稳定性;

39.埋设护筒步骤:准备锁口圈30,将锁口圈30同轴固定安装在暗挖导洞10的预设孔处;锁口圈30厚度不少于15cm,且锁口圈30的上侧高出地面20cm;锁口圈30形成对预设孔和后续安装孔的阻挡,防止物体掉入孔内,砸伤安装孔的内壁;

40.钻孔准备步骤:如图2所示,准备液压千斤顶可伸缩门架、反循环钻机20以及带动反循环钻机20移动的起吊滑车,起吊滑车位于液压千斤顶可伸缩门架上;反循环钻机20包括机体以及安装在机体上的钻杆204、若干液压可伸缩的支腿201、一台泥浆泵202和排渣泵203,反循环钻机20上配备两台钻进电机,钻进电机的功率为15kw;支腿201竖直固定安装机体的下表面上;泥浆泵202的口径为30cm,且泥浆泵202的功率为65kw;当支腿201收缩后,反循环钻机20的竖直高度小于等于2.5m,支撑起整个机体,使整个机体保持水平;放下液压千斤顶可伸缩门架至地面,与四条可伸缩支腿201一起,让反循环钻机20形成牢固的基础,保证反循环钻机20支垫平稳,以防反循环钻机20倾斜或位移;此过程中,液压千斤顶可伸缩门

架伸展后,液压千斤顶可伸缩门架的高度大于等于3.8m;液压千斤顶可伸缩门架收缩时的高度缩减至2.7m,便于对液压千斤顶可伸缩门架进展转移使用;然后起吊滑车与反循环钻机20进行连接,起吊滑车带动反循环钻机20移动,使得钻杆204与预设孔竖直相对,然后将反循环钻机20放置到地面上,支腿201伸长对钻杆204进行顶升;

41.反循环钻孔施工步骤:如图2所示,钻杆204与预设孔的底部相对,钻杆204的竖直轴线与预设孔中心处的水平距离不大于2cm;启动钻杆204,钻杆204在锁口圈30内旋转造浆,形成泥浆;启动泥浆泵202对泥浆进行循环,排渣泵203对安装孔内的泥浆和渣土进行抽吸;然后钻杆204钻进预设孔内,形成围护桩的安装孔;

42.清孔步骤:待安装孔的深度达到设计深度后,钻杆204留在安装孔的底部,继续启动泥浆泵202对泥浆进行抽吸,待泥浆比重在1.16~1.25g/cm3时,暂停且上移钻杆204,完成清孔步骤;

43.钢筋笼的制作、安装与下放步骤:准备若干节段的钢筋笼,吊装机具吊装钢筋笼,钢筋笼同轴放入到安装孔内;

44.水下混凝土灌注步骤:准备水下混凝土灌注导管,导管的端部探入到安装孔内对混凝土进行灌注,导管的端口与安装孔底面的竖直距离控制在250~400mm范围内;混凝土灌注至冒出安装孔上表面的混凝土无掺杂泥浆时,暂停灌注,取出导管;

45.下一围护桩施工步骤:重复钻孔准备步骤,反循环钻孔施工步骤,钢筋笼的制作、安装与下放步骤和水下混凝土灌注步骤,且在钻孔准备步骤中,转孔加工的预设孔与前一个加工的预设孔之间间隔有一个预设孔,形成的跳孔施钻。

46.本实施例中暗挖导洞内围护桩的施工方法在使用时,经过测量放线步骤,能够精准按照设计完成预设孔的设置,为后续围护桩的精准成型提供保障;在泥浆制备步骤中,对泥浆进行预制,便于后续施工步骤中对泥浆进行使用,泥浆中的高塑性黏土或膨润土与水的配比可根据施工地层的结构和性质进行调节,便于泥浆中的高塑性黏土或膨润土贴合到安装孔的内壁处,加强施工地层的强度。

47.在钻孔准备步骤中,将传统反循环钻机20机身宽度缩小至2m,配置液压千斤顶可伸缩门架使其满足最小3.8m作业高度,同时配置4条液压可伸缩支腿201,保证受限空间内钻杆204能灵活行走及工作;在反循环钻孔施工步骤中,同时给反循环钻机20配置2台15kw钻进电机和1台65kw口径30cm吸浆泵,将泥浆及钻渣排向设置在竖井内的泥浆池,钻渣在泥浆池沉淀后被捞出,达到排渣目的,相对于正循环排渣机械化程度高,工作效率高,有效缩短了工期,降低了安全风险,整个施工期未出现任何安全伤害事故,节省了成本。

48.在清孔步骤中,转动的钻杆204可避免孔底缩孔,其由于清孔采用吸浆泵和渣排泵反循环抽浆的方法清孔,清孔过程中可注意往孔内补浆以防止塌孔,使得泥浆能够对安装孔的内壁进行保护;钢筋笼的制作、安装与下放步骤能与水下混凝土灌注步骤配合中,能够将钢筋笼安装到安装孔内,后续在安装孔内灌注混凝土,混凝土凝固后,即可成型围护桩,可为后续围护桩的成型提供更稳定的支撑。

49.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1