优化崩落体形态降低无底柱分段崩落法损失贫化的方法

1.本发明属于采矿技术领域,特别涉及一种优化崩落体形态降低无底柱分段崩落法损失贫化的方法。

背景技术:

2.无底柱分段崩落法是国内外广泛应用的地下采矿方法之一,尤其在铁矿资源开采方面发挥着重要作用。该方法为覆盖岩下放矿,落矿过程中矿石与废石同时被放出,造成运输资源的严重浪费及提高了后续选矿作业难度。优化采场结构参数(分段高度、进路间距、崩矿步距等)是目前降低矿石损失贫化的主要方法,其本质是通过结构参数变化改变截止品位下放出体形态,促使放出体形态尽量接近每次崩落的矿体形态(崩落体)。但众多工程实践发现,即使在最优结构参数的条件下,无底柱分段崩落法贫化率仍在20%以上,甚至超过30%。其问题在于端部放矿条件下放出体形态始终为椭球体缺,实际上落矿作业后矿石崩落体形态不规则,且沿垂直进路方向发育明显,二者形态上的差异不可避免的会造成严重的矿石损失贫化。现有技术中公开了一种覆盖岩注胶粘结的无底柱阶段崩落法(cn102619517a),该方法工艺为采用液态胶结材料胶结覆盖岩,通过降低上部废石流动性,增加矿石放出量,进而改善无底柱分段崩落法放矿效果,但该方法难以有效控制覆盖岩胶结程度及范围,工程技术极为复杂,难以广泛应用。早有学者提出应用无贫化、低贫化放矿的无底柱分段崩落法,该方法除了常规优化采场参数外,通过大幅降低截止品位来减少废石的侵入量,但同时出矿量受到严重限制,矿石放出量及落矿率急剧降低,也不利于矿产资源的开采及矿山生产发展。

技术实现要素:

3.本发明为解决无底柱分段崩落法出矿时矿石损失贫化高的问题,提供一种优化崩落体形态降低无底柱分段崩落法损失贫化的方法。

4.为解决上述技术问题,本发明提供如下技术方案:

5.该方法通过扇形炮孔折线形排列布置、中部区段炮孔高密度装药、一定的起爆顺序三方面改变崩落体形态,使崩落体高度接近放出体形态,降低无底柱分段崩落法由于崩落体和放出体形态差异造成的矿石损失贫化。包括步骤如下:

6.s1、在指定区域布置至少两排扇形炮孔,其中,每排扇形炮孔呈折线形排列;

7.s2、对高密度装药区e进行装药,包括:

8.高密度装药区e为:以0.5个分段高度处为中心,自高于所述中心3m位置处至低于所述中心3m位置处之间的区域;

9.设置在第一部分的炮孔装药为y,设置在第二部分的炮孔装药为x,其中,(1+10%)x≤y≤(1+15%)x,第一部分的炮孔为位于所述高密度装药区e范围内的前排炮孔a和后排炮孔b,第二部分的炮孔为位于所述高密度装药区e范围外的前排炮孔a和后排炮孔b;第一部分提高该范围下爆破冲击力,第二部分正常装药,同时扇形孔高度顶部与上分段爆破后

形成的空区保持0.5m的安全距离h;

10.s3、确定炮孔的起爆顺序。

11.具体的,s1的布置扇形炮孔呈折线形排列包括:

12.在同一崩矿步距内,在进路d上方及两侧的待崩落矿体f上分别布置前排炮孔a和后排炮孔b,前排炮孔a和后排炮孔b均有n个,其中,将首个前排炮孔a记作前排炮孔a1,将最后一个前排炮孔a记作前排炮孔an,将首个前排炮孔b记作前排炮孔b1,将最后一个后排炮孔b记作后排炮孔bn;

13.所述前排炮孔a1顶部距交界面m距离为0.5个崩矿步距,除前排炮孔a1的其余前排炮孔a依次由进路d中心向两侧布置,其中,所述进路d两侧的最后两个前排炮孔a顶部距离交界面m距离为1个崩矿步距;

14.所述后排炮孔b沿进路退采方向在前排炮孔a后方布置,所述后排炮孔b与前排炮孔a保持距离,所述后排炮孔b1顶部距交界面m距离为0.5个崩矿步距,除后排炮孔b1的其余后排炮孔b依次由进路d中心向两侧布置,其中,所述进路d两侧的最后两个后排炮孔b顶部距离交界面m距离为1个崩矿步距;

15.其中,所述交界面m为废石c与待崩落矿体f交界面,待崩落矿体f顶部为废石c。

16.在同一崩矿步距内,所述前排炮孔a的排数和所述后排炮孔b的排数支持根据单次崩矿量进行变化。如要求较大的崩矿量,则可以继续设置三排或多于三排的炮孔。

17.所述前排炮孔a1按照退采方向位于最前方,除所述前排炮孔a1的其余前排炮孔a由进路d中心向两侧依次向后呈折线形排列;所述后排炮孔b1位于前排炮孔a1后方,除所述后排炮孔b1的其余后排炮孔b依次向后排列且位于其余前排炮孔a后方,呈折线形;前排炮孔a与后排炮孔b形成的两条折线不相交。

18.所述后排炮孔b与前排炮孔a保持距离为,

19.所述前排炮孔a和所述后排炮孔b之间的炮孔间距根据矿山生产设计的崩矿步距确定,其中,所述前排炮孔a和所述后排炮孔b之间的炮孔间距为1倍的崩矿步距宽度或0.5倍的崩矿步距宽度。

20.前排炮孔a的数量n取值根据矿山设计的边孔角确定,所述后排炮孔b的数量n取值根据矿山设计的边孔角确定,

21.边孔角50

°

时,n取11个,

22.边孔角每增加10

°

,n减少2个,

23.边孔角每降低10

°

,n增加2个。

24.s3的确定起爆顺序包括:

25.确定爆破方式,所述爆破方式为微差爆破方式,微差间隔时间为20ms;

26.确定爆破顺序,所述爆破顺序包括:

27.s31、前排炮孔a爆破:

28.所述前排炮孔a以废石c与待崩落矿体f交界面为自由面最先起爆,其中,前排炮孔a中,所述前排炮孔a1先起爆,进路d两侧的最后两个前排炮孔a最后起爆,所述前排炮孔a1与所述进路d两侧的最后两个前排炮孔a之间的前排炮孔a按照位置顺序依次起爆,位置顺序为自前排炮孔a1至所述进路d两侧的最后两个前排炮孔a的方向,其中,相对于进路d中心两侧对称的前排炮孔a同时起爆;

29.s32、后排炮孔b爆破:

30.所述后排炮孔b以所述前排炮孔a爆破后形成的矿石松动区为爆破补偿空间进行爆破,其中,后排炮孔b中,后排炮孔b1先起爆,进路d两侧的最后两个后排炮孔b最后起爆,所述后排炮孔b1与所述进路d两侧的最后两个后排炮孔b之间的后排炮孔b按照位置顺序依次起爆,位置顺序为自后排炮孔b1至所述进路d两侧的最后两个后排炮孔b的方向,其中,相对于进路d中心两侧对称的后排炮孔b同时起爆。

31.与现有技术相比,本发明技术方案的有益效果是:

32.1.无须改变采场结构参数,仅通过改变落矿方式改善放矿效果,工程量小,作业方法相对简单;

33.2.首次落矿后,由于首排炮孔距离自由面较远,在崩落体边界处附近会形成块度较大的矿岩块,出矿时该边界处周围矿岩流动性下降,进一步降低废石侵入速度,利于降低矿岩损失贫化;

34.3.改变了每次爆破落矿后形成的崩落体形态,使之高度接近放出体形态,达到降低矿石损失贫化的目的,弥补了传统方法仅通过改变放出体形态改善放矿效果的不足。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

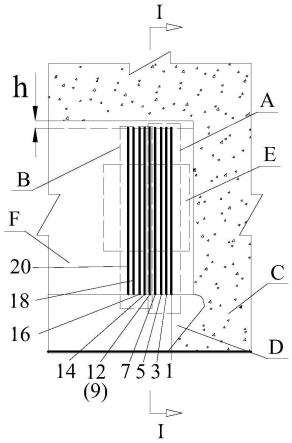

36.图1为本发明实施例中炮孔布置示意图;

37.图2为本发明实施例中炮孔钻孔位置图;

38.图3为本发明实施例中炮孔顶部位置图;

39.图4为图1的i-i剖面示意图。

40.其中:a-前排炮孔,b-后排炮孔,c-废石,d-进路,e-高密度装药区,f-待崩落矿体;

41.1-22为炮孔编号,其中,1-11为前排炮孔编号,12-22为后排炮孔编号。

具体实施方式

42.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

43.本发明提供一种优化崩落体形态降低无底柱分段崩落法损失贫化的方法。

44.该方法通过扇形炮孔折线形排列布置、中部区段炮孔高密度装药、一定的起爆顺序三方面改变崩落体形态,使崩落体高度接近放出体形态,降低无底柱分段崩落法由于崩落体和放出体形态差异造成的矿石损失贫化。具体包括步骤如下:

45.s1、在指定区域布置至少两排扇形炮孔,其中,每排扇形炮孔呈折线形排列;

46.s2、对高密度装药区e进行装药;

47.s3、确定炮孔的起爆顺序。

48.其中,

49.s1的布置扇形炮孔折线形排列包括:

50.在同一崩矿步距内,在进路d上方及两侧的待崩落矿体f上分别布置前排炮孔a和后排炮孔b,前排炮孔a和后排炮孔b均有n个,其中,将首个前排炮孔a记作前排炮孔a1,将最后一个前排炮孔a记作前排炮孔an,将首个前排炮孔b记作前排炮孔b1,将最后一个后排炮孔b记作后排炮孔bn;

51.所述前排炮孔a1顶部距交界面m距离为0.5个崩矿步距,除前排炮孔a1的其余前排炮孔a依次由进路d中心向两侧布置,其中,所述进路d两侧的最后两个前排炮孔a顶部距离交界面m距离为1个崩矿步距;

52.所述后排炮孔b沿进路退采方向在前排炮孔a后方布置,与前排炮孔a保持一定的距离,所述后排炮孔b1顶部距交界面m距离为0.5个崩矿步距,除后排炮孔b1的其余后排炮孔b依次由进路d中心向两侧布置,其中,所述进路d两侧的最后两个后排炮孔b顶部距离交界面m距离为1个崩矿步距;

53.其中,所述交界面m为废石c与待崩落矿体f交界面,待崩落矿体f顶部为废石c。

54.前排炮孔a和后排炮孔b之间的炮孔间距根据矿山生产设计的崩矿步距确定,一般为1倍或0.5倍崩矿步距宽度。

55.每排炮孔布置炮孔数量n根据矿山设计的边孔角确定,一般情况下,边孔角50

°

时,n取11个,以此为基础,边孔角每增加或降低10

°

,n对应减少或增加2个。

56.s2的对中部区段炮孔进行高密度装药包括:

57.确定高密度装药区e为以0.5个分段高度处为中心上下3m范围;

58.设置在第一部分的炮孔装药为y,设置在第二部分的炮孔装药为x,其中,(1+10%)x≤y≤(1+15%)x,第一部分的炮孔为位于所述高密度装药区e范围内的前排炮孔a和后排炮孔b,第二部分的炮孔为位于所述高密度装药区e范围外的前排炮孔a和后排炮孔b。

59.第一部分提高该范围下爆破冲击力,第二部分部分正常装药,同时扇形孔高度顶部与上分段爆破后形成的空区保持0.5m的安全距离h。

60.s3的确定起爆顺序包括:

61.确定爆破方式,所述爆破方式为微差爆破方式,微差间隔时间20ms;

62.确定爆破顺序,所述爆破顺序包括:

63.s31:前排炮孔a爆破:

64.前排炮孔a以废石与待崩落矿体交界面为自由面最先起爆,其中,前排炮孔a中,前排炮孔a1先起爆,进路d两侧的最后两个前排炮孔a最后起爆,相对于进路d中心两侧对称的前排炮孔a同时起爆;

65.s32:后排炮孔b以前排炮孔a爆破后形成的矿石松动区为爆破补偿空间进行爆破,其中,后排炮孔b中,后排炮孔b1先起爆,进路d两侧的最后两个后排炮孔b最后起爆,相对于进路d中心两侧对称的后排炮孔b同时起爆。

66.在具体实施过程中,如图1、图2、图3和图4所示,扇形炮孔折线形排列布置方式是同一崩矿步距内分别布置前排炮孔a和后排炮孔b,前排和后排各布置11个炮孔;前排首个炮孔1距废石c与待崩落矿体f交界面0.5个崩矿步距,其余炮孔2-11依次延后由进路d中心向两侧布置,保证进路d两侧的最后两个炮孔10、11距离废石c与待崩落矿体f交界面1个崩矿步距,同理,后排炮孔b布置形式与前排炮孔a相似,在位置上距离前排炮孔a 0.5个崩矿步距,同排炮孔钻孔位置及顶部位置于进路d中心轴线左右对称,呈折线形;

67.所述中部区段炮孔高密度装药是将以0.5个分段高度处为中心上下3m范围视为高密度装药区e,装药时,前、后排炮孔a、b中炮孔1-7、12-18位于高密度装药区e下范围,比不在该区段的炮孔多装药10%-15%,提高该范围下爆破冲击力,其余部分正常装药,同时扇形孔高度顶部应与上分段爆破后形成的空区保持0.5m的安全距离h;

68.所述起爆顺序是采用微差爆破方式按照一定顺序起爆炮孔,前排炮孔a以废石与待崩落矿体交界面为自由面首先起爆,后排炮孔b以前排炮孔爆破后形成的矿石松动区为爆破补偿空间进行爆破;每排炮孔中,即由进路中心轴线上的炮孔1、12(距离自由面最近的炮孔)先起爆,其后方两侧炮孔2-11、12-22依次起爆,相对于进路中心轴线对称的炮孔2和3、4和5、6和7、8和9、10和11、13和14、15和16、17和18、19和20或21和22同时起爆,微差间隔时间20ms。

69.与传统方法相比,单进路单次落矿后,在截止品位为70%条件下,采用该方法能够降低贫化率5个百分点,提高矿石回收率约5~10个百分点。

70.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1