一种废弃煤矿矿洞自填充的方法

1.本发明属于煤矿洞修复技术领域,具体涉及一种废弃煤矿矿洞自填充的方法。

背景技术:

2.在煤矿的开采过程中,原本大量稳定存在于还原环境中的硫化矿物(如磁黄铁矿、黄铜矿和黄铁矿等,其中以黄铁矿为主)暴露在有氧气存在的环境中(水和空气),然后硫化矿物在水-空气-细菌的联合作用下,生成大量的亚铁、硫酸盐和酸性物质,同时浸出大量的重金属离子(如fe、mn、cu等),从而产生了酸度较高且含重金属的矿山废水。矿山废水具有:高ss含量、低ph和高fe、mn等重金属含量的特点。

3.南方地区,尤其是贵州地区的煤矿规模普遍偏小且分布面广,而且由于历史原因,当地居民采矿活动频繁,小煤矿分布广泛,后来,随着国家对矿业开发管理的加强,大量的小煤矿被关停。通常,这些废弃矿井产生的废水都未经任何处理,直接进入环境,这对山区水环境造成了严重的污染,而且很多影响到矿山排水下游的灌溉用水。这类废水具有排放分散、持久的特点,不易被搜集起来集中处理,成为贵州水污染的重要来源之一。

4.废弃的煤矿洞在雨水和地下水的冲刷下,不仅会产生酸性矿山废水,遗留的矿洞也是一种潜在的地质灾害(地面塌陷)。对于酸性矿山废水,目前的处理方法大多是将酸性矿山废水引入构建的反应池中,然后通过氧化沉淀、中和反应及湿地处理等方式对水体进行净化。这类方法处理效果好、应用成熟,但小型的历史遗留矿洞产生的废水分布广泛且不易搜集,采用上述方法会有操作复杂、成本过高的问题;而现有对矿洞填充的相关研究比较有限,且大多应用于大型矿洞领域,因此亟需寻求一种简单、易操作且经济可行的方法在处理小型废弃矿洞中产生的酸性废水的同时,能够逐渐填充矿洞,防止地质灾害的发生。

5.因此,为了解决上述问题,本文提出一种废弃煤矿矿洞自填充的方法。

技术实现要素:

6.为了解决上述技术问题,本发明设计了一种废弃煤矿矿洞自填充的方法,本发明向酸性矿洞废水中投加氧化剂、膨胀剂和中和剂,能有效除去h

+

,使溶解的金属离子以氢氧化物、硫酸盐沉淀以及沸石吸附的方式去除,这个过程有效处理了酸性废水,同时产生的沉淀不需要额外处理,还填补了矿洞,避免了地质灾害的发生。

7.为了达到上述技术效果,本发明是通过以下技术方案实现的:一种废弃煤矿矿洞自填充的方法,其特征在于,包括以下步骤:

8.step1:矿洞外安装5个储料罐,储料罐内分别存放氧化剂、细膨胀剂、粗膨胀剂、细中和剂、粗中和剂;

9.step2:测量计算矿洞废水产生量,按20~150g/m3将氧化剂投入废水中,反应时间为2~3h;待氧化剂反应完全,按2~5kg/m3将细膨胀剂、按9.0~12.0kg/m3将细中和剂同时投入废水中,反应时间为5~6h;按2~5kg/m3将粗膨胀剂、按9.0~12.0kg/m3将粗中和剂同时投入废水中,反应时间为5~6h;

10.step3:使用尾砂对矿洞填充至填满,向其表面涂抹防淋溶材料。

11.进一步的,所述step1中,氧化剂粒径80~150μm、细膨胀剂粒径500~600μm、粗膨胀剂粒径600~900μm、细中和剂粒径300~450μm、粗中和剂粒径450~850μm。

12.进一步的,所述中和剂由石灰石和熟石灰混合而成,石灰石和熟石灰的质量比为1.5~2:1~1.5,将混合物置于温度为150~200℃的环境下干燥,干燥后将混合物磨成粒径300~450μm的细中和剂和粒径450~850μm的粗中和剂。

13.进一步的,所述的氧化剂由过氧化钙、氢氧化钠加水混合制成,过氧化钙、氢氧化钠和水的质量比例为70~80:10~15:10~15;然后置于温度为280~360℃的环境下干燥,干燥后混合物磨成粒径为80~150μm的颗粒物。

14.进一步的,所述膨胀剂由沸石、蒙脱石和有机质混合制成,沸石、蒙脱石和有机质的质量比为10~15:50~60:40~45;将混合料置于温度为80~120℃的环境下干燥,干燥后混合物磨成粒径500~600μm的细膨胀剂和粒径600~900μm的粗膨胀剂。

15.进一步的,所述中和剂中,石灰石碳酸钙的纯度大于90%,熟石灰中氢氧化钙的纯度大于95%。

16.进一步的,所述储料罐为立式储罐,罐体材质为耐酸碱、高强度机械性能和良好的高耐磨加工性能的聚丙烯,需要装支座,支座的材质为不锈钢,高度为50cm;储料罐的安装位置在煤矿洞的顶部,且该位置的地面荷载范围应大于2t/m2,地质结构的抗震设防烈度应大于6度。

17.进一步的,所述储料罐出料口处安装用于将物料运输至废水中的传送带。

18.进一步的,所述防淋溶材料为环氧树脂,其涂抹厚度为1mm,使用量为1kg/m2。

19.进一步的,所述尾砂中的灰砂比范围为1:4~8,充填浓度为64%~68%;尾砂中的的胶凝材料采用碱激发胶凝材料,所述的碱激发凝胶材料由85%的矿渣、5%石灰、5%石膏、3%硫酸钠和2%水泥熟料复合而成。

20.本发明的有益效果是:

21.本发明选用石灰石和熟石灰的混合物作为中和剂,降低了成本,且对硫酸根的处理效果更好;膨胀剂由廉价易得的生物质为主体,且能大量产生沉淀,加速矿洞的填充速度;除h

+

和金属离子效果显著;粒径较小,反应更加充分,避免沉淀覆盖减缓反应速率,提高原料的利用率;利用反应过程产生的沉淀填充了煤矿洞的采空区和巷道,有效预防和消除了地质灾害的发生;本发明中使用的原料来源广泛、价格低廉,工艺简单,操作方便,而且对反应中产生的泥渣进行了原位资源化利用。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1是本发明的流程图;

24.图2是储料罐结构示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.实施例1

27.该历史遗留煤矿矿洞自填充工艺,所述矿洞的大小为30~200m3,废水产生量为10~100m3/d洞废水的ph值为2~4,ss值为150~300mg/l,总铁含量tfe值为200~300mg/l,总锰含量tmn值为15~30mg/l。

28.具体包括以下步骤:通过自动出料装置将现将氧化剂从矿洞顶部投入煤矿矿洞的巷道,反应2h后,再将适量的粒径范围为500-600μm的膨胀剂和300-450μm的中和剂投入煤矿矿洞中,反应时间为5h;最后,将粒径范围为600-900μm的膨胀剂和粒径范围为450-850μm投入煤矿洞中,反应时间为5h;以上药剂依靠自身的重力和雨水、山体渗水的冲刷作用下到达矿洞底部;氧化剂氧化大量的fe

2+

,膨胀剂和中和剂与酸性矿山废水反应,与fe

3+

、mn

2+

等金属离子生成氢氧化物沉淀,与硫酸根离子生成硫酸钙沉淀,膨胀剂中的蒙脱石和生物质吸水膨胀生成大量的沉淀的同时,吸附重金属和ss;经处理后的废水流出矿洞,进入周边环境,生成的沉淀填充矿洞的采空区和巷道。

29.其中氧化剂的投放量为100g/m3(水),其中过氧化钙、氢氧化钙和水的比例为70:15:15;膨胀剂的投放量为3.5kg/m3(水),其中沸石、蒙脱石和生物质的比例为10:50:40;中和剂投放量为10.5kg/m3(水),其中石灰石和熟石灰的比例为2:1。

30.实施例2

31.该历史遗留煤矿矿洞自填充工艺,所述矿洞的大小为30~200m3,废水产生量为10~100m3/d洞废水的ph值为2~4,ss值为150~300mg/l,总铁含量tfe值为200~300mg/l,总锰含量tmn值为15~30mg/l。

32.具体包括以下步骤:通过自动出料装置将现将氧化剂从矿洞顶部投入煤矿矿洞的巷道,反应2h后,再将适量的粒径范围为500-600μm的膨胀剂和300-450μm的中和剂投入煤矿矿洞中,反应时间为5h;最后,将粒径范围为600-900μm的膨胀剂和粒径范围为450-850μm投入煤矿洞中,反应时间为5h;以上药剂依靠自身的重力和雨水、山体渗水的冲刷作用下到达矿洞底部;氧化剂氧化大量的fe

2+

,膨胀剂和中和剂与酸性矿山废水反应,与fe

3+

、mn

2+

等金属离子生成氢氧化物沉淀,与硫酸根离子生成硫酸钙沉淀,膨胀剂中的蒙脱石和生物质吸水膨胀生成大量的沉淀的同时,吸附重金属和ss;经处理后的废水流出矿洞,进入周边环境,生成的沉淀填充矿洞的采空区和巷道。

33.其中氧化剂的投放量为80g/m3(水),其中过氧化钙、氢氧化钙和水的比例为70:15:15;膨胀剂的投放量为3.5kg/m3(水),其中沸石、蒙脱石和生物质的比例为10:50:40;中和剂投放量为10.5kg/m3(水),其中石灰石和熟石灰的比例为2:1。

34.实施例3

35.该历史遗留煤矿矿洞自填充工艺,所述矿洞的大小为30~200m3,废水产生量为10~100m3/d洞废水的ph值为2~4,ss值为150~300mg/l,总铁含量tfe值为200~300mg/l,总锰含量tmn值为15~30mg/l。

36.具体包括以下步骤:通过自动出料装置将现将氧化剂从矿洞顶部投入煤矿矿洞的巷道,反应2h后,再将适量的粒径范围为500-600μm的膨胀剂和300-450μm的中和剂投入煤矿矿洞中,反应时间为5h;最后,将粒径范围为600-900μm的膨胀剂和粒径范围为450-850μm投入煤矿洞中,反应时间为5h;以上药剂依靠自身的重力和雨水、山体渗水的冲刷作用下到达矿洞底部;氧化剂氧化大量的fe

2+

,膨胀剂和中和剂与酸性矿山废水反应,与fe

3+

、mn

2+

等金属离子生成氢氧化物沉淀,与硫酸根离子生成硫酸钙沉淀,膨胀剂中的蒙脱石和生物质吸水膨胀生成大量的沉淀的同时,吸附重金属和ss;经处理后的废水流出矿洞,进入周边环境,生成的沉淀填充矿洞的采空区和巷道。

37.其中氧化剂的投放量为150g/m3(水),其中过氧化钙、氢氧化钙和水的比例为70:15:15;膨胀剂的投放量为3.5kg/m3(水),其中沸石、蒙脱石和生物质的比例为10:50:40;中和剂投放量为10.5kg/m3(水),其中石灰石和熟石灰的比例为2:1。

38.实施例4

39.该历史遗留煤矿矿洞自填充工艺,所述矿洞的大小为30~200m3,废水产生量为10~100m3/d洞废水的ph值为2~4,ss值为150~300mg/l,总铁含量tfe值为200~300mg/l,总锰含量tmn值为15~30mg/l。

40.具体包括以下步骤:通过自动出料装置将现将氧化剂从矿洞顶部投入煤矿矿洞的巷道,反应2h后,再将适量的粒径范围为500-600μm的膨胀剂和300-450μm的中和剂投入煤矿矿洞中,反应时间为5h;最后,将粒径范围为600-900μm的膨胀剂和粒径范围为450-850μm投入煤矿洞中,反应时间为5h;以上药剂依靠自身的重力和雨水、山体渗水的冲刷作用下到达矿洞底部;氧化剂氧化大量的fe

2+

,膨胀剂和中和剂与酸性矿山废水反应,与fe

3+

、mn

2+

等金属离子生成氢氧化物沉淀,与硫酸根离子生成硫酸钙沉淀,膨胀剂中的蒙脱石和生物质吸水膨胀生成大量的沉淀的同时,吸附重金属和ss;经处理后的废水流出矿洞,进入周边环境,生成的沉淀填充矿洞的采空区和巷道。

41.其中氧化剂的投放量为100g/m3(水),其中过氧化钙、氢氧化钙和水的比例为70:15:15;膨胀剂的投放量为3.5kg/m3(水),其中沸石、蒙脱石和生物质的比例为10:50:40;中和剂投放量为9.0kg/m3(水),其中石灰石和熟石灰的比例为2:1。

42.实施例5

43.该历史遗留煤矿矿洞自填充工艺,所述矿洞的大小为30~200m3,废水产生量为10~100m3/d洞废水的ph值为2~4,ss值为150~300mg/l,总铁含量tfe值为200~300mg/l,总锰含量tmn值为15~30mg/l。

44.具体包括以下步骤:通过自动出料装置将现将氧化剂从矿洞顶部投入煤矿矿洞的巷道,反应2h后,再将适量的粒径范围为500-600μm的膨胀剂和300-450μm的中和剂投入煤矿矿洞中,反应时间为5h;最后,将粒径范围为600-900μm的膨胀剂和粒径范围为450-850μm投入煤矿洞中,反应时间为5h;以上药剂依靠自身的重力和雨水、山体渗水的冲刷作用下到达矿洞底部;氧化剂氧化大量的fe

2+

,膨胀剂和中和剂与酸性矿山废水反应,与fe

3+

、mn

2+

等金属离子生成氢氧化物沉淀,与硫酸根离子生成硫酸钙沉淀,膨胀剂中的蒙脱石和生物质吸水膨胀生成大量的沉淀的同时,吸附重金属和ss;经处理后的废水流出矿洞,进入周边环境,生成的沉淀填充矿洞的采空区和巷道。

45.其中氧化剂的投放量为100g/m3(水),其中过氧化钙、氢氧化钙和水的比例为70:

15:15;膨胀剂的投放量为3.5kg/m3(水),其中沸石、蒙脱石和生物质的比例为10:50:40;中和剂投放量为12.0kg/m3(水),其中石灰石和熟石灰的比例为2:1。

46.实施例6

47.其他条件及步骤与实施例1相同,仅中和剂中的石灰石和熟石灰的比例为1:1。

48.实施例7

49.其他条件及步骤与实施例1相同,仅中和剂中的石灰石和熟石灰的比例为3:1。

50.实施例8

51.其他条件及步骤与实施例1相同,仅投入500-600μm的膨胀剂和300-450μm的中和剂后的反应时间为3h;投入600-900μm的膨胀剂和粒径范围为450-850μm的中和剂后的反应时间为7h。

52.实施例9

53.其他条件及步骤与实施例1相同,仅投入500-600μm的膨胀剂和300-450μm的中和剂后的反应时间为7h;投入600-900μm的膨胀剂和粒径范围为450-850μm的中和剂后的反应时间为3h。

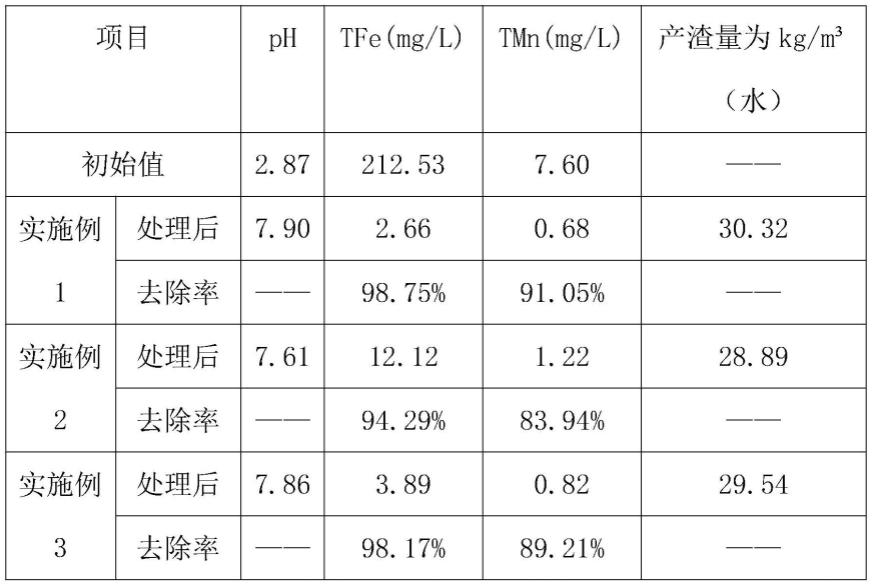

54.实施例1~9不同工艺条件酸性矿山废水处理效果及产渣率如表1:

55.[0056][0057]

由表1可得经处理后的酸性矿洞废水的出水ph值可提升至7-8.2,tfe的去除率可达92%及以上,tmn的去除率为83%及以上,产渣量可达27-31kg/m3。

[0058]

从表1不同实施例在不同工艺条件下对酸性矿洞废水的处理效果和产渣率可以看出,实施例1、实施例3、实施例5、实施例8和实施例9的酸性废水处理效果和产渣率最好,但相较实施例1来说,处理效果相似的情况下:实施例3中氧化剂的用量几乎是两倍,原料成本较高;实例5的中和剂投放量更多,成本过高;实例8和实例9中的工艺对酸性矿洞废水的处理效果和产渣率均不如实例1。综合经济性、处理效果和产渣率等方面,实例1为最优选工艺。

[0059]

实施例10

[0060]

本发明选用石灰石和熟石灰的混合物作为中和剂相较传统石灰中和法处理酸性矿山废水的优势在于使用便宜且对硫酸根有着明显去除效果的石灰石取代了部分价格昂贵的石灰,有研究表明,只需原石灰中和法2/3的石灰投放量,混合法即可达到相同的处理效果,且对硫酸根的处理效果更好,混合法能降低30%的处理成本;

[0061]

本发明采用的膨胀剂由廉价易得的生物质为主体,且能大量产生沉淀,加速矿洞的填充速度。本发明中的氧化剂、膨胀剂和中和剂用于酸性矿山废水处理可使矿洞水的出水ph值提升至7-9,tfe的去除率达98.75%,锰去除率达91.02%,硫酸根去除率达65%。

[0062]

本发明对中和剂的粒径限制在300-850μm,这样能使得中和剂与酸性矿山废水反应更加充分,同时也能够有效减少生成的沉淀覆盖到石灰石表面形成包膜问题,从而提高

石灰石的利用率。

[0063]

本发明中中和剂的投放采用的是自动投放装置和履带传送,其中自动投放装置的能量来源于太阳能供电系统,这样就有效地节省了人力,从而降低了运行成本和人力成本。

[0064]

相对于传统研究只关注酸性矿山废水的处理问题,本发明在有效处理酸性矿山废水,避免酸性矿山废水对周边环境造成污染的同时,还利用其反应过程产生的沉淀填充了煤矿洞的采空区和巷道,有效预防和消除了地质灾害的发生。

[0065]

本发明中使用的原料来源广泛、价格低廉,工艺简单,操作方便,设备可重复利用且占地面积小,运行成本低,而且对反应中产生的泥渣进行了原位资源化利用,在本技术领域内具有较强的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1