岩石掘进机的制作方法

1.本实用新型涉及隧道施工技术领域,具体涉及一种岩石掘进机。

背景技术:

2.现有技术中,隧道施工技术通常采用在掘进机的前端设置单刀盘或多刀盘的组合,进行360

°

旋转切削的施工方法,但这种施工方法存在以下缺陷,一是刀盘的切削边界始终存在切削盲区,仅能用于软土质施工,不适用于硬质土地层或岩层等施工工况;二是施工过程中盲区产生强烈的挤压作用,会对掘进机的推进产生巨大阻力、降低施工效率甚至导致无法正常施工;这些缺陷的存在大大限制了隧道施工技术的发展。

3.为提高硬质施工环境的掘进效率,申请人对改进掘进机的结构投入了大量研究,并于2021.03.19提交了实用新型申请“cn214532968u,隧道施工掘进机”(以下称前案)。前案通过若干刀盘结构总成的堆叠排列实现掘进断面的全覆盖,每个刀盘结构总成分别通过各自的油缸驱动,油缸的活塞杆紧贴刀盘后侧,通过活塞杆的伸缩带动刀盘上下摆动切削。实际应用中我们发现,前案存在以下缺陷:一是单元刀盘的覆盖面积过小,导致整个切削断面上必须满布刀盘、从而造成刀盘成本巨大;二是众多的单元刀盘分别通过油缸驱动,进而导致驱动、控制系统复杂,维护难度较大;三是油缸与刀盘之间的空间过于狭小,导致小功率油缸不敷使用,大功率油缸又行程受限、进而导致油缸输出效率的极大浪费。此外,前案的若干驱动油缸的活塞杆直接设置刀盘背面,活塞杆易被泥土沾染,导致密封失效。

4.因此,申请人就如何对掘进机的结构进行优化、克服上述缺陷,提出了本案的技术方案。

技术实现要素:

5.本实用新型针对以上问题,提供了一种刀盘覆盖面积大、控制简便,且能大幅提高驱动部件输出效率的岩石掘进机。

6.本实用新型的技术方案为:

7.岩石掘进机,包括壳体和刀盘总成,所述刀盘总成通过刀盘安装座连接所述壳体,所述壳体的前端设有胸板,

8.所述胸板上开设有上油缸安装口和下油缸安装口;所述上油缸安装口和下油缸安装口内分别设置一对驱动油缸安装座;每对所述驱动油缸安装座之间均铰接连接有驱动油缸;

9.所述刀盘总成包括弧形刀盘、刀盘轴和一对刀盘架;一对所述刀盘架连接在所述弧形刀盘的后侧;

10.所述刀盘架设有中孔,所述中孔的一侧设有v形的刀盘连接杆,所述中孔的另一侧设有油缸连接杆;所述中孔内设置所述刀盘轴;

11.一对所述刀盘架的其中一个的所述油缸连接杆斜向上,用于连接所述上油缸安装口内的所述驱动油缸;一对所述刀盘架的另外一个的所述油缸连接杆斜向下,用于连接所

述下油缸安装口内的所述驱动油缸;所述驱动油缸的输出端与所述刀盘架的油缸连接杆铰接连接。

12.所述弧形刀盘的角度为45-75

°

。

13.所述驱动油缸上设有连接套,所述连接套的两侧对称设有一对连接套销;

14.所述连接套销连接所述驱动油缸安装座。

15.所述刀盘安装座包括前座和后座;

16.所述前座的截面呈开口拱门状;所述前座的开口端与所述后座嵌合连接;所述前座与所述后座围合形成与所述刀盘轴适配的轴孔。

17.本实用新型的岩石掘进机,通过“驱动油缸后延+弧形刀盘前置”的创新结构设计,大幅提高了驱动油缸的作业空间、减少油缸数量,适用多种规格的驱动油缸;因驱动油缸以刀盘架为中介、间接连接刀盘,根据杠杆效应,能够大幅提升油缸的输出效率,增大刀盘的摆动作业覆盖范围;刀盘的作业范围提高,使得刀盘的用量大大降低、不必全面覆盖掘进断面,这又有效降低了掘进机的制造成本。此外,本实用新型的油缸通过刀盘架,使得活塞杆“后置”、远离了刀盘,减少了泥土对活塞杆的沾染。

附图说明

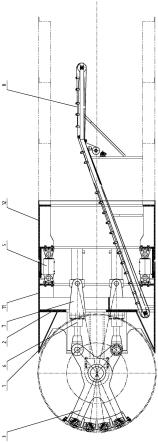

18.图1是本实用新型的结构示意图,

19.图2是本实用新型的立体图,

20.图3是本实用新型中刀盘总成与驱动油缸的装配示意图,

21.图4是图3的立体图,

22.图5是本实用新型中刀盘总成的俯视图,

23.图6是本实用新型中刀盘总成的右视图,

24.图7是本实用新型中刀盘总成的立体图,

25.图8是本实用新型中刀盘安装座的结构示意图,

26.图9是本实用新型中驱动油缸的结构示意图,

27.图10是本实用新型中驱动油缸的立体图,

28.图11是本实用新型的工作状态a的结构示意图,

29.图12是本实用新型的工作状态b的结构示意图。

30.图中:1-壳体,11-前壳体,12-后壳体;2-胸板;3-刀盘总成,31-弧形刀盘,32-刀盘架,321-刀盘连接杆,322-油缸连接杆,33-刀盘轴;4-刀盘安装座,41-前座,42-后座;5-纠偏油缸;6-驱动油缸,61-连接套,611-连接套销;7-驱动油缸安装座;8-皮带输送机。

具体实施方式

31.以下结合附图1-12,进一步说明本实用新型。

32.本实用新型的岩石掘进机,包括壳体1和刀盘总成3,刀盘总成3通过刀盘安装座4连接壳体1,壳体1的前端设有胸板2;壳体1分为前壳体11和后壳体12,前、后壳体之间通过纠偏油缸5连接固定;

33.胸板2上开设有上油缸安装口和下油缸安装口;上油缸安装口和下油缸安装口内分别设置一对驱动油缸安装座7;每对驱动油缸安装座7之间均铰接连接有驱动油缸6;

34.刀盘总成3包括弧形刀盘31、刀盘轴33和一对刀盘架32;一对刀盘架32连接在弧形刀盘31的后侧,弧形刀盘31的前侧设置盘形滚刀;

35.刀盘架32设有中孔,中孔的一侧设有v形的刀盘连接杆321、v形开口的两端分别连接弧形刀盘31的上下缘,中孔的另一侧设有油缸连接杆322,油缸连接杆322的端头设有销轴孔;中孔内设置刀盘轴33,刀盘轴33与刀盘架32固定连接;

36.一对刀盘架32的其中一个的油缸连接杆322斜向上,用于连接上油缸安装口内的驱动油缸6;一对刀盘架32的另外一个的油缸连接杆322斜向下,用于连接下油缸安装口内的驱动油缸6;驱动油缸6的输出端与刀盘架32的油缸连接杆322通过销轴铰接连接。上油缸安装口内的驱动油缸6启动时,其输出端向前推动(或向后拉动)刀盘架32,带动弧形刀盘31向下旋转摆动至最低工作位置(或由最低工作位置向上旋转摆动至水平位置);同理,下油缸安装口内的驱动油缸6,用于控制弧形刀盘31向上旋转摆动至最高工作位置,或由最高工作位置回归水平位置。弧形刀盘31往复切削、滚压岩石地层,并通过皮带输送机8将碎石移出,从而实现岩石地层的掘进作业。当然,弧形刀盘31的上下摆动切削也可变形设计为左右摆动切削,原理相同,在此不再赘述。

37.参见图1、图11、图12,初始状态,弧形刀盘31处于水平位置;工作状态a为向下切削的半循环;工作状态b为向上切削的半循环。当上部的驱动油缸6工作时(下部的驱动油缸6处于自由状态,由刀盘架32带动被动伸缩),活塞杆伸出、带动弧形刀盘31向下摆动切削,直至活塞杆伸出行程结束,此时弧形刀盘31处于最低工作位置,而后,上部的驱动油缸6的活塞杆回缩,带动弧形刀盘31回转切削,直至回到水平位置,至此完成半个切削循环;然后,下部的驱动油缸6开始工作(上部的驱动油缸6处于自由状态,由刀盘架32带动被动伸缩),活塞杆伸出、带动弧形刀盘31向上摆动切削,直至活塞杆伸出行程结束,此时弧形刀盘31处于最高工作位置,而后,下部的驱动油缸6的活塞杆回缩,带动弧形刀盘31回转切削,直至回到水平位置,至此完成一个切削循环。

38.弧形刀盘31的角度为45-75

°

,不必覆盖整个切削断面(摆动轴心的180

°

范围),确保刀盘的运动范围覆盖切削端面即可。弧形刀盘31的角度较小时,能够降低刀盘制作成本,但应选择较大输出行程的驱动油缸6,以完全覆盖切削断面;同理,弧形刀盘32的角度较大时,采用较小输出行程的驱动油缸6即可,但会相应增加刀盘制作成本。

39.驱动油缸6上设有连接套61,连接套61的两侧对称设有一对连接套销611;

40.连接套销611连接驱动油缸安装座7,驱动油缸安装座7通过螺栓固定连接胸板2,参见图2。连接套61的设计,使得油缸的作业空间不仅限于前仓(胸板2前侧空间),还将其后展至后仓(胸板2后侧空间),这能够进一步改善驱动油缸6的作业环境,放大刀盘架32的杠杆效应。

41.刀盘安装座4包括前座41和后座42;

42.前座41的截面呈开口拱门状;前座41的开口端与后座42嵌合连接,还可再通过螺栓紧固二者的连接;前座41与后座42围合形成与刀盘轴33适配的轴孔。这种分离式的安装座设计,使得刀盘轴33的拆卸更为便捷,实现刀盘总成3的快速维护、更换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1