深竖井接入管固定式施工作业平台的制作方法

1.本实用新型涉及深竖井建造技术领域,特别涉及深竖井接入管固定式施工作业平台。

背景技术:

2.深竖井是一种在水利水电、市政、交通等工程领域常见的构筑物,常采用支护内开挖浇筑井壁结构或预制下沉式结构。

3.在现有技术中,出于工艺流程、使用功能等需要,深竖井通常连接有管道或隧道,这些接入管常采用顶管、盾构等非开挖工法构筑;顶管机、盾构机在深竖井内始发或接收时的水平荷载、竖向荷载很大,需在牢固、稳定的施工平台上进行。

4.在实际应用中,当接入管与深竖井底板竖向距离较近时,施工期竖向荷载可直接作用于底板上,或作用于架设在底板上的钢平台、脚手架上;而当接入管与深竖井底板竖向距离较远时,现有技术的做法是从底板开始向上搭建高空脚手架,施工未完成时脚手架无法拆除,占用了大量施工材料,费工费时,施工效率低下。

5.现有技术中,施工平台采取的搭建高空脚手架方案占用了大量施工材料,费工费时,施工效率低下;且深竖井施工期会引发岩土体变形、交通不畅、管线改迁等问题,搭建及拆除高空脚手架导致的较长施工周期进一步加剧了这些周边环境影响。

6.因此,如何方便、快捷地构建施工作业平台,对于安全、高效的进行深竖井内距底板较远的顶管、盾构的始发及接收施工具有显著的工程实用价值。

技术实现要素:

7.有鉴于现有技术的上述缺陷,本实用新型提供深竖井接入管固定式施工作业平台,实现的目的是竖向分阶段承载,可为深竖井内距底板较远的顶管、盾构的始发及接收等重荷载机械施工作业提供可靠的操作平台。

8.为实现上述目的,本实用新型公开了深竖井接入管固定式施工作业平台;包括水平设置在深竖井内的平台面板、钢骨架、下斜钢撑、上层预埋锚板和下层预埋锚板。

9.其中,所述平台面板下面设有通过多个所述上层预埋锚板与设置在所述深竖井内的所述钢骨架固定;

10.所述钢骨架的下面靠近中间位置与所述深竖井位于所述钢骨架下方的内侧壁之间设有多根下斜钢撑;

11.每一所述下斜钢撑的下端均通过下层预埋锚板与所述深竖井内侧壁固定;

12.所述钢骨架包括呈环形的封闭外圈梁、中间主梁、中间次梁以及设置在所述封闭外圈梁中心位置的中心连接机构;

13.所述封闭外圈梁尺寸与所述深竖井的内径相匹配,与所述中心连接机构之间设有多根环绕中心均布的中间主梁;

14.每一所述中间主梁的两端均通过螺栓分别与所述封闭外圈梁和所述中心连接机

构连接;

15.每两根相邻的所述中间主梁之间均设有2根以上中间次梁;

16.每一所述中间次梁的两端均通过螺栓与相应的两根所述中间主梁连接;

17.所述封闭外圈梁、每一所述中间主梁、每一所述中间次梁和所述中心连接机构之间的拼接均在所述深竖井外完成;

18.多个所述上层预埋锚板均预埋在深竖井井壁同一水平高度内;

19.多个所述下层预埋锚板预埋在深竖井井壁的同一水平高度内。

20.优选的,每一所述上层预埋锚板的下缘均焊接有角钢;

21.所述钢骨架在吊装进入所述深竖井后,先搁置于多个所述角钢上。

22.优选的,每一所述中间主梁的下表面水平中心线焊接有上连接板,均通过相应的所述上连接板与相应的所述下斜钢撑的上端连接。

23.优选的,所述封闭外圈梁、每一所述中间主梁、每一所述中间次梁和所述中心连接机构在拼装完成后上表面平齐,且分隔产生的多边形区域短边尺寸不大于1.2m。

24.优选的,每两个相邻的所述上层预埋锚板的间距均为两根相邻的所述中间主梁最外端间距的0.5倍。

25.优选的,每两个相邻的所述下层预埋锚板之间的间距均为两根相邻的所述中间主梁外端间距的1倍;

26.每一所述下层预埋锚板在竖向上均与相应的所述上层预埋锚板对齐。

27.优选的,每一所述下斜钢撑下端均通过螺栓与焊接在相应的所述下层预埋锚板竖向中心线的下连接板连接;

28.每一所述下斜钢撑与相应的水平面之间的夹角均为45度至60度。

29.优选的,所述平台面板在封闭外圈梁外边缘、中间主梁轴线、中间次梁轴线和中心连接机构外边缘处分为若干分块;

30.所述平台面板承受施工荷载小于等于10kpa的每一所述分块均采用钢筋网面板;

31.所述平台面板承受施工荷载大于10kpa的每一所述分块均采用钢板;

32.每两个相邻的所述分块之间均通过焊接连接,并通过焊接与所述钢骨架固定。

33.本实用新型的有益效果:

34.本实用新型相对于从深竖井底部开始搭建高空脚手架,显著节约了搭建施工平台所使用的材料,且钢骨架可在地面与深竖井施工平行拼装,极大缩短了施工周期,解决了材料周转慢、施工效率低的问题,具有良好的经济、社会效益。

35.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

附图说明

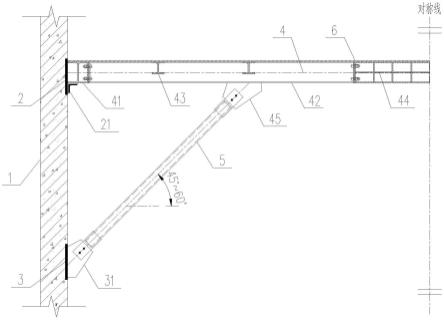

36.图1示出本实用新型一实施例一侧剖面结构示意图。

37.图2示出本实用新型一实施例的俯视结构示意图。

38.图3示出本实用新型一实施例中设置多根下斜钢撑的结构示意图。

39.图4示出本实用新型一实施例中上层预埋锚板的下缘均焊接有角钢的结构示意图。

具体实施方式

40.实施例

41.如图1至图3所示,深竖井接入管固定式施工作业平台;包括水平设置在深竖井1内的平台面板6、钢骨架4、下斜钢撑5、上层预埋锚板2和下层预埋锚板3。

42.其中,平台面板6下面设有通过多个上层预埋锚板2与设置在深竖井1内的钢骨架4固定;

43.钢骨架4的下面靠近中间位置与深竖井1位于钢骨架4下方的内侧壁之间设有多根下斜钢撑5;

44.每一下斜钢撑5的下端均通过下层预埋锚板3与深竖井1内侧壁固定;

45.钢骨架4包括呈环形的封闭外圈梁41、中间主梁42、中间次梁43以及设置在封闭外圈梁41中心位置的中心连接机构44;

46.封闭外圈梁41尺寸与深竖井1的内径相匹配,与中心连接机构44之间设有多根环绕中心均布的中间主梁42;

47.每一中间主梁42的两端均通过螺栓分别与封闭外圈梁41和中心连接机构44连接;

48.每两根相邻的中间主梁42之间均设有2根以上中间次梁43;

49.每一中间次梁43的两端均通过螺栓与相应的两根中间主梁42连接;

50.封闭外圈梁41、每一中间主梁42、每一中间次梁43和中心连接机构44之间的拼接均在深竖井1外完成;

51.多个上层预埋锚板2均预埋在深竖井井壁1同一水平高度内;

52.多个下层预埋锚板3预埋在深竖井井壁1的同一水平高度内。

53.如图4所示,在某些实施例中,每一上层预埋锚板2的下缘均焊接有角钢21;

54.钢骨架4在吊装进入深竖井1后,先搁置于多个角钢21上。

55.在实际应用中,上层预埋锚板2、下层预埋锚板3、钢骨架4、下斜钢撑5和平台面板6通过焊接及螺栓连接形成一个稳固的受力体系,可为深竖井内顶管、盾构始发及接收施工提供作业平台。

56.在实际应用中,每一上层预埋锚板2、相应的角钢21及焊缝强度均需满足承载钢骨架4自重及安装荷载的要求。

57.本实用新型通过预埋在现浇或预制下沉式深竖井1井壁中的上层预埋锚板2下缘焊接的角钢21承载,使钢骨架4能够在地面拼装完成后整体吊装进入深竖井1。

58.在某些实施例中,每一中间主梁42的下表面水平中心线焊接有上连接板45,均通过相应的上连接板45与相应的下斜钢撑5的上端连接。

59.在某些实施例中,封闭外圈梁41、每一中间主梁42、每一中间次梁43和中心连接机构44在拼装完成后上表面平齐,且分隔产生的多边形区域短边尺寸不大于1.2m。

60.在某些实施例中,每两个相邻的上层预埋锚板2的间距均为两根相邻的中间主梁42最外端间距的0.5倍。

61.在某些实施例中,每两个相邻的下层预埋锚板3之间的间距均为两根相邻的中间主梁42外端间距的1倍;

62.每一下层预埋锚板3在竖向上均与相应的上层预埋锚板2对齐。

63.在某些实施例中,每一下斜钢撑5下端均通过螺栓与焊接在相应的下层预埋锚板3

竖向中心线的下连接板31连接;

64.每一下斜钢撑5与相应的水平面之间的夹角均为45度至60度。

65.在某些实施例中,平台面板6在封闭外圈梁41外边缘、中间主梁42轴线、中间次梁43轴线和中心连接机构44外边缘处分为若干分块;

66.平台面板6承受施工荷载小于等于10kpa的每一分块均采用钢筋网面板;

67.平台面板6承受施工荷载大于10kpa的每一分块均采用钢板;

68.每两个相邻的分块之间均通过焊接连接,并通过焊接与钢骨架4固定。

69.本实用新型的施工安装方法如下:上层预埋锚板2和下层预埋锚板3预埋在现浇井壁或预制下沉式井壁中,上层预埋锚板2下缘焊接角钢21用以承受施工作业平台自重,钢骨架4在地面拼装完成后整体吊装进入深竖井1,搁置在上层预埋锚板2的焊接角钢21上;下斜钢撑5两端通过连接板连接钢骨架4和下层预埋锚板3,钢骨架4的外圈与上层预埋锚板2焊接,平台面板6分块铺设于钢骨架4上表面后焊接形成固定式施工平台。

70.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1