一种模架顶板二次顶出装置的制作方法

1.本实用新型涉及模架脱模技术领域,具体涉及一种模架顶板二次顶出装置。

背景技术:

2.申请号:cn202021105914.1,公开(公告)号:cn212716660u,一种具有滑块的收缩式隧道中心沟二次成型模板,该实用新型公布了一种具有滑块的收缩式隧道中心沟二次成型模板,涉及隧道施工技术领域,包括第一成型模板,第一成型模板收纳设置用于中心沟二次浇筑成型的第二成型模板,第一成型模板包括第一纵梁、第一侧模板和第二侧模板,第一侧模板和第二侧模板相对设置于第一纵梁两侧且其下端部均与第一纵梁下端部铰接,第一侧模板和第二侧模板内侧壁上端均设置滑轨,第二成型模板包括与滑轨相匹配的滑块,且第二成型模板能够沿着滑轨移动。该实用新型设计科学,使用方便,能够在中心沟一次浇筑成型后,直接在一次成型的中心沟的基础上进行二次浇筑成型,满足施工要求及客户要求,同时,省时省力,避免耽误施工进程,降低劳动强度,提高工作效率。

3.现有技术中通过设置两层成型模板和滑轨滑块的结合来达到一次浇筑成型后可以二次浇筑的效果,但是这样的方式需要对成型才进行二次浇筑,且对于模板的脱模操作不便,需要人工将工件从模板内取出,因此研发一种模架顶板二次顶出装置是很有必要的。

技术实现要素:

4.本实用新型的目的是提供一种模架顶板二次顶出装置来解决现有技术中模板脱模操作复杂的技术问题。

5.为了实现上述目的,本实用新型实施例提供了一种模架顶板二次顶出装置,包括:工作平台、第一模具、第二模具和两顶出部,所述第一模具设置在所述工作平台上端,所述第二模具设置在所述第一模具上端;两所述顶出部分别设置在所述第一模具的两侧,且所述顶出部分别与所述工作平台和所述第二模具联动;其中顶升所述第二模具时能够将所述第一模具与所述工作平台脱离;再次顶升时,所述顶出部能够带动所述第二模具与所第一模具脱离。

6.进一步地,所述第一模具和所述工作平台上分别开设有两组顶推槽,两组所述顶推槽分别开设在所述工作平台和所述第一模具两侧靠近所述顶出部处,顶推杆设置在所述顶推槽内;其中顶推杆能够向上顶升所述第二模具使其与所述第一模具脱离。

7.进一步地,所述顶出部包括:固定板、盖板、调节组件、第一固定块和第二固定块,所述固定板固定在所述第一模具侧壁;所述盖板固定在所述固定板的外侧壁,所述盖板内侧壁开设有一调节槽,所述调节组件可滑动的设置在所述调节槽内;所述第一固定块上端固定在所述第二模具侧壁,所述第一固定块下端可滑动的设置在所述盖板内侧,且所述第一固定块与所述调节组件联动;所述第二固定块下端固定在所述工作平台侧壁,所述第二固定块上端可滑动的设置在所述盖板内侧,且所述第二固定块与所述调节组件联动;其中所述第二模具被顶升时,所述第一固定块能够带动所述调节组件以使所述第一模具与所述

工作平台脱离。

8.进一步地,所述调节组件包括:限位块和弹簧,所述弹簧一端固定在所述调节槽内侧壁,所述弹簧另一端固定在所述限位块端壁;所述限位块内侧开设有一限位槽,所述第一固定块可滑动的插入所述限位槽内,且所述第一固定块的下端凸出所述限位块下端壁; 所述弹簧能够顶推所述限位块使其与所述第二固定块侧壁相抵;其中所述第一固定块向上移动时能够带动所述限位块同步向上移动。

9.进一步地,所述第一固定块的下端垂直固定有一凸起块,所述凸起块的左端凸出所述固定块的左侧外壁;所述限位槽的宽度大于所述第一固定块的宽度;其中所述第一固定块向上顶升时,所述凸起块与所述限位块底壁相抵以带动所述第一模具向上移动。

10.进一步地,所述第二固定块的左侧固定有一引导板,所述引导板凸出所述第二固定块的侧壁,所述引导板的上下两端分板设置有两第一倒角;所述限位块的右侧上端设置有第二倒角,其中所述限位块端壁沿所述第二固定块侧壁向上滑动时,所述引导板能够顶推所述限位块向左滑动以使所述第一固定块脱离所述限位槽。

11.进一步地,所述凸起块的下端两侧设置有两第三倒角,所述限位槽的一侧壁设置有一第四倒角,复位时,所述凸起块能够顺着所述第四倒角插入所述限位槽内。

12.相对于现有技术,本实用新型实施例具有以下有益效果,提供了一种模架顶板二次顶出装置,顶出部能够推动第一模具和第二模具同时上升至一定距离后,第一模具和顶出部以及第二模具脱离,顶出部继续顶升第二模具。本装置结构简单,自动化高,且二次顶出的距离可调,适于推广。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明。

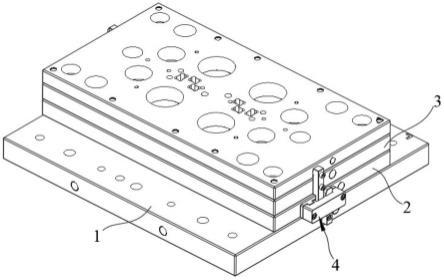

14.图1示出了本实用新型的一种模架顶板二次顶出装置的结构示意图;

15.图2示出了本实用新型的顶推槽的立体图;

16.图3示出了本实用新型的一种模架顶板二次顶出装置的主视图;

17.图4示出了本实用新型的盖板的结构示意图;

18.图5示出了本实用新型的固定板的结构示意图;

19.图6示出了本实用新型的限位块的结构示意图;

20.图7示出了本实用新型的第一固定块的结构示意图。

21.图中:

22.1、工作平台;11、顶推槽;2、第一模具;3、第二模具;

23.4、顶出部;41、固定板;42、盖板;421、调节槽;43、调节组件;431、弹簧;432、限位块;433、限位槽;434、第二倒角;435、第四倒角;44、第一固定块;441、凸起块;442、第三倒角;45、第二固定块;451、引导板;452、第一倒角。

具体实施方式

24.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

25.如图1至7所示,本实用新型实施例提供了一种模架顶板二次顶出装置,包括:工作

平台1、第一模具2、第二模具3和两顶出部4。其中工作平台1适于承载装置内的其他各部件;第一模具2和第二模具3能够提供工件加工的轮廓形状;顶出部4能够支撑第一模具2和第二模具3向上顶出,并在第一模具2和第二模具3向上抬升至一定位置后,使第一模具2脱离,继而带动第二模具3二次顶出。针对与以上各部件,下面进行一一详述。

26.工作平台

27.工作平台1呈矩形方块状,且工作平台1上表面平整,与水平面平行,且工作平台1整体保持固定,以确保工作平台1在工作过程中始终保持水平设置。

28.第一模具2与第二模具

29.第一模具2与第二模具3均呈矩形方块状,且第一模具2与第二模具3大小相同,第一模具2与第二模具3长边长度和工作平台1长边长度相同,第一模具2与第二模具3短边长度小于工作平台1短边长度,且第一模具2与第二模具3短边两侧和工作平台1短边两侧平齐。第一模具2下端面与工作平台1上端面贴合,第二模具3放置在第一模具2上方,第二模具3下端面与第一模具2上端面贴合。

30.为了将第一模具2和第二模具3向上顶出,并引导第一模具2和第二模具3向上顶出时的方向,防止第一模具2和第二模具3顶出过程中水平移动,所述第一模具2和所述工作平台1上分别开设有两组顶推槽11,且第一模具2和所述工作平台1上对应开设的的顶推槽11竖直投影重合。两组所述顶推槽11分别开设在所述工作平台1和所述第一模具2短边两侧,顶推杆设置在所述顶推槽11内,且顶推杆长度方向与工作平台1垂直,顶推杆能够依次穿过工作平台1和第一模具2上开设的顶推槽11,与第二模具3下端面相抵,并顶推第二模具3向上顶出。顶推杆第一模具2和第二模具3至一定高度后,顶推杆继续向上顶升所述第二模具3使其与所述第一模具2脱离。

31.顶出部

32.顶出部4具有两个,两所述顶出部4分别设置在所述第一模具2的两侧,且所述顶出部4分别与所述工作平台1和所述第二模具3联动。具体表现为,当顶出部4顶升所述第二模具3时,顶出部4能够将第二模具3带动第一模具2一起与工作平台1脱离;当再次顶升时,所述顶出部4能够带动所述第二模具3与所第一模具2脱离。

33.下面具体说明顶出部4的结构,所述顶出部4包括:固定板41、盖板42、调节组件43、第一固定块44和第二固定块45。所述固定板41固定在所述第一模具2短边侧壁,固定板41能够支撑顶出部4和第二模具3固定连接,固定板41上适于安装盖板42和调节组件43,且固定板41能过够随第一固定块44同步滑动,进而带动调节组件43联动。所述盖板42固定在所述固定板41的外侧壁,盖板42外轮廓与固定板41玩外轮廓相同,盖板42适于通过螺栓固定在固定板41外远离第一模具2的侧壁,且将盖板42安装完成后,盖板42侧壁与固定板41侧壁平齐。所述盖板42内侧壁开设有一调节槽421,调节槽421沿固定板41长度方向开设,调节槽421与调节组件43相适配,所述调节组件43可滑动的设置在所述调节槽421内。所述第一固定块44上端固定在所述第二模具3侧壁,顶推杆顶推第二模具3顶升时,第一固定块44随第二模具3同步上下滑动,同时所述第一固定块44下端可滑动的设置在所述盖板42内侧,且所述第一固定块44与所述调节组件43联动。具体表现为,第一固定块44滑动至一定高度时,第一固定块44与调节组件43脱离连接,使得第一固定块44不再带动调节组件43以及与调节组件43固定连接的固定板41同步顶升,进而使得第一模具2和第二模具3脱离。所述第二固定

块45下端固定在所述工作平台1侧壁,所述第二固定块45上端可滑动的设置在所述盖板42内侧,顶推杆顶推第二模具3顶升时,第二固定块45与工作平台1固定,而第一固定块44带动调节组件43向上滑动,从而使得第二固定块45与第一固定块44以及调节组件43相对滑动,且所述第二固定块45与所述调节组件43联动。具体表现为,所述第二模具3被顶升时,所述第一固定块44带动所述调节组件43随第一固定块44向上滑动至一定高度时,第二固定块45能够顶推调节组件43沿调节槽421滑动,以使所述第一模具2与所述工作平台1脱离。

34.下面具体说明调节组件43的结构,所述调节组件43包括:限位块432和弹簧431。所述弹簧431一端固定在所述调节槽421内侧壁,所述弹簧431另一端固定在所述限位块432端壁。限位块432呈拱状,所述限位块432内侧开设有一限位槽433,第一固定块44从下端穿过限位块432,且所述第一固定块44可滑动的插入所述限位槽433内,限位槽433与固定板41将第一固定块44包围。所述第一固定块44的下端凸出所述限位块432下端壁。所述弹簧431能够顶推所述限位块432使其与所述第二固定块45侧壁相抵,当第二固定块45顶推限位块432沿调节槽421滑动时,限位块432沿调节槽421向远离第二固定块45一侧滑动并压缩弹簧431,当取消顶推限位块432时,弹簧431张开并推动限位块432沿调节槽421向靠近第二固定块45一侧滑动,在限位块432和弹簧431与第二固定块45联动过程中,限位块432始终保持与得让固定块侧壁相抵。所述第一固定块44向上移动时能够带动所述限位块432同步向上移动,此时限位块432沿第二滑动块侧壁向上滑动。

35.为了确保第一固定块44在一次顶出过程中个能够固定并支撑限位块432向上移动,所述第一固定块44的下端垂直固定有一凸起块441,所述凸起块441的左端凸出所述固定块的左侧外壁。所述限位槽433的宽度大于所述第一固定块44的宽度。当第一固定块44一次顶出过程中,第一固定块44能够通过凸起块441与限位块432下端壁相抵,凸起块441能够勾住限位块432下端壁,从而带动限位块432向上移动,进而带动所述第一模具2向上移动。

36.为了确保第二固定块45能够与限位块432联动,促使第一固定块44与限位块432脱离连接,所述第二固定块45的左侧固定有一引导板451,所述引导板451凸出所述第二固定块45的侧壁,所述引导板451的上下两端分板设置有两第一倒角452。所述限位块432的右侧上端设置有第二倒角434,第二倒角434与第一倒角452倾斜角度相同,当限位块432滑动至与引导板451接触时,第一倒角452与第二倒角434面接触。限位块432通过第二倒角434与第一倒角452的配合滑动至引导板451上。具体表现为,所述限位块432端壁沿所述第二固定块45侧壁向上滑动时,所述引导板451能够顶推所述限位块432向左滑动以使所述第一固定块44脱离所述限位槽433。

37.为了便于第一固定块44复位,所述凸起块441的下端两侧设置有两第三倒角442,所述限位槽433的一侧壁设置有一第四倒角435,复位时,所述凸起块441能够顺着所述第四倒角435插入所述限位槽433内,从而带动第一固定块44复位。

38.本实施例所示一种模架顶板二次顶出装置的工作过程为:当顶推杆顶推第二模具3一次顶出时,第二模具3带动与其固定连接的第一固定板41向上移动,第一固定块44通过凸起块441带动固定板41以及第一模具2向上移动,从而实现一次顶出,此过程中第一模具2和第二模具3同步顶升。当限位块432滑动到第一倒角452与第二倒角434相抵时,第二固定块45能够顶推限位块432沿调节槽421向远离第二固定块45方向滑动,限位块432滑动至凸起块441与限位块432下端壁脱离时,一次顶出过程结束。顶推杆继续顶推第二模具3能够进

行二次顶出,此时凸起块441滑入限位槽433内,使得第一固定块44脱离与限位块432连接,限位块432连同固定板41以及第一模具2下落,顶推杆顶推第二模具3以及与第二模具3固定连接的第一固定块44继续顶升,第一模具2沿顶推杆下落,限位块432与位于第二固定块45上侧的第一倒角452相抵,引导限位块432再次沿调节槽421向远离第二固定块45的一侧滑动,继而保持在下落过程中限位块432保持与第二固定块45侧壁相抵的状态并返回原位,此为二次顶出过程。将装置复位时,顶推杆带动第二模具3以及第一固定块44向下移动,凸起块441通过第三倒角442与第四倒角435配合,引导限位块432第三次沿调节槽421向远离第二固定块45的一侧滑动,继而使得第一固定块44穿过限位槽433至凸起块441与限位块432下端壁相抵,第二模具3重新与第二模具3贴合,复位完成。

39.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1