一种隧道专用排水板及具有其的隧道防排水结构的制作方法

1.本方案属于排水板技术领域,具体涉及一种隧道专用排水板及具有其的隧道防排水结构。

背景技术:

2.隧道和地下工程处于岩土层中,当隧道穿过或靠近含水地层,时刻受到地下水的渗透作用,如果衬砌的防排水设施不完善,地下水就会侵入隧道,发生隧道渗漏水病害。为了改善隧道渗漏水的状况,提高隧道防排水能力,通常在复合式衬砌的初期支护与二次衬砌之间设置复合排水板。

3.复合排水板由塑料排水板芯和外覆透水滤布两部分组成,按结构和形状分为凸壳型排水板和毛细型排水板。其中,凸壳型排水板的板芯是以高密度聚乙烯(hdpe)为主要原材料,采用特殊的挤出压延工艺生产而成的封闭突起的半圆状或半锥状突起壳体,形成一种膜、壳连续,具有立体空间和一定支撑刚度的排水通道。

4.然而,隧道初期支护表面凹凸不平(如图1),而具有一定支撑刚度的hdpe材质较硬,因而给施工带来较大难度,既难以铺贴,又缺乏成熟的固定工艺。而且,hpde断裂伸长率(≥25%)、低温折弯性能(-10℃无裂纹)、耐久性、可焊性较差,因而,有必要对现有排水板进行改善,提供一种专门适用于隧道施工的排水板。

技术实现要素:

5.本方案旨在克服现有技术中的至少一种缺陷(不足),提供一种隧道专用排水板,用于解决现有排水板难以在表面凹凸不平的隧道中铺贴的问题。

6.为了解决上述技术问题,采取下述技术方案:

7.第一方面,一种隧道专用排水板,包括具有排水核心区和搭接区的板芯,搭接区位于排水核心区两侧;在排水核心区,板芯的一面阵列布设有若干凸壳;在搭接区,板芯的两面均设为光面;板芯采用tpo制作而成。

8.本方案采用tpo替代hdpe等排水板常用材料制作板芯,使得排水板具有材质柔软、断裂伸长率高、低温折弯性能好、耐久性优异、可焊性强等优点,能够适应呈拱形且表面崎岖不平的隧道,可以方便而顺利地进行铺贴,大大降低施工难度,提高施工效率;在崎岖表面上铺设也不会产生较大应力,有利于相邻两块排水板间的紧密搭接,减少渗水隐患,延长使用寿命。

9.为使排水板能够很好地固定在隧道上,板芯还具有阵列布设于排水核心区中的若干第一焊接区,第一焊接区的边长/直径大于相邻凸壳的间距;在第一焊接区,板芯的两面均设为光面。本方案利用tpo的优良可焊性,在板芯上取消部分凸壳,留出用于足够的区域用于与锚固于隧道上的焊接垫片无孔焊接,焊接前后均无需在板芯上开孔,有效避免连接处出现渗漏水现象。与此同时,既保持其他区域中的凸壳具有一定的密集度,以便在凸壳间形成具有立体空间和一定支撑刚度的排水通道,又利于降低焊接垫片的定位精度要求,进

一步降低施工难度。上述若干第一焊接区可以呈梅花形布置,也可以呈条形布置。

10.优选地,第一焊接区的边长/直径为20~25cm,第一焊接区过小对焊接垫片的定位精度要求提高,且不利于采用焊接面积较大的焊接垫片,第一焊接区过大则有损板芯的刚度,不利于排水。

11.优选地,相邻第一焊接区的中心距为50~100cm,中心距太小意味着取消凸壳的区域增大,有损板芯的刚度,不利于排水,中心距太大则不利于锚固的稳定性。

12.优选地,相邻第一焊接区的中心距是各第一焊接区边长/直径的2~3倍,益于保证板芯的刚度,利于排水。

13.为使靠近搭接区的板芯可以被均匀地固定,板芯还具有位于排水核心区与搭接区之间的第二焊接区;在第二焊接区,板芯的两面均设为光面,用于与隧道无孔焊接。与第一焊接区不同,在第二焊接区,无孔焊接的点位可以沿第二焊接区的长度方向调整,因而可以灵活避开难以锚固的地带,并尽可能保证搭接区两侧的锚固点均匀设置,从而避免应锚固作用力分配不均导致搭接区撕裂,进而避免引起渗漏水。而且,第二焊接区的增设相当于在排水核心区与搭接区之间增加一个过渡区,以免搭接区周边的凸壳阻碍搭接的推进,降低搭接难度。

14.优选地,第二焊接区的宽度是搭接区宽度的1.5~2.5倍,第二焊接区为搭接提供施工空间,搭接区则为无孔搭接提供施工空间,互行便利。

15.第二方面,一种隧道防排水结构,包括上述隧道专用排水板和锚固于隧道表面的焊接垫片,排水板铺设于隧道表面并与焊接垫片无孔焊接。具体地,焊接垫片与排水板中的第一焊接区和/或第二焊接区无孔焊接。

16.本方案将隧道专用排水板应用到隧道施工中,使得因排水板材质偏硬、可焊性不佳等因素导致的施工困难问题迎刃而解。因隧道专用排水板具有可焊性高、耐久性好等优势,使得本方案的隧道防排水结构渗水隐患减少,使用寿命延长,从而提高工程质量。

17.本方案与现有技术相比较有如下有益效果:

18.采用tpo替代hdpe等排水板常用材料制作板芯,使得排水板具有材质柔软、断裂伸长率高、低温折弯性能好、耐久性优异、可焊性强等优点,能够适应呈拱形且表面崎岖不平的隧道,可以方便而顺利地进行铺贴,大大降低施工难度,提高施工效率;在崎岖表面上铺设也不会产生较大应力,有利于相邻两块排水板间的紧密搭接,减少渗水隐患,延长使用寿命。

附图说明

19.附图仅用于示例性说明,不能理解为对本方案的限制;为了更好说明本方案,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

20.图1是隧道的照片。

21.图2是排水板的剖视图。

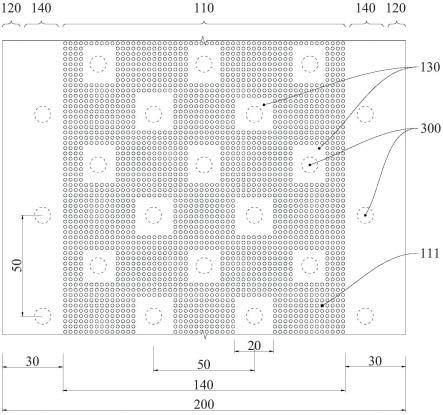

22.图3是隧道专用排水板(梅花形)的俯视示意图。

23.图4是隧道专用排水板(条形)的俯视示意图。

24.图5是隧道专用排水板(条形)的另一俯视示意图。

25.图6是隧道防排水结构示意图。

26.附图标记说明:板芯100,排水核心区110,凸壳111,搭接区120,第一焊接区130,第二焊接区140,土工布200,焊接垫片300。

具体实施方式

27.为了克服现有排水板难以在表面凹凸不平的隧道中铺贴的缺陷,本方案的一个实施例提出一种隧道专用排水板,其板芯100采用热塑性聚烯烃(tpo)制作而成。tpo是由橡胶和聚烯烃两组分共混构成的弹性体材料,其材质柔软,断裂伸长率(≧500%)、低温折弯性能(-40℃无裂纹)等物理性能比hdpe更优,能够适应呈拱形的隧道,尤其方便在凹凸不平的表面上进行铺贴,从而大大降低施工难度,提高施工效率。由于本实施例的排水板材质柔软,铺设在非平面表面时不会产生较大的应力,加上tpo的可焊性优于hdpe,相邻两块排水板能够更紧密的搭接,从而减少渗水隐患,而且tpo的耐久性也比hdpe好,有利于提高排水板的使用寿命。

28.通常,板芯100具有排水核心区110和搭接区120,如图2所示,搭接区120位于排水核心区110两侧;在排水核心区110,板芯100的一面阵列布设有若干凸壳111;在搭接区120,板芯100的两面均设为光面,本实施例也不例外。需要说明的是,本实施例中“光面”指的是不具有凸壳111的表面,而不是绝对光滑的表面。

29.铺贴于隧道表面的排水板需要通过某种方式固定连接于隧道表面,以确保排水板能够起到应有的防排水作用。为此,如图3~5所示,本方案一个优选实施例利用tpo的优良可焊性,在排水核心区110中阵列布设若干第一焊接区130,在第一焊接区130,板芯100的两面均设为光面,即第一焊接区130不设凸壳111,可以用于与焊接垫片300无孔焊接,焊接垫片300可以通过某种方式锚固于隧道上,从而实现排水板与隧道间的固定连接,而且这种固定连接的方式无需在板芯100上开孔,有效避免连接处出现渗漏水现象。第一焊接区130可以呈梅花形布置(如图3),也可以呈条形布置(如图4~5)。

30.在第一焊接区130,各第一焊接区130的边长/直径大于相邻两个凸壳111之间的间距,即第一焊接区130的面积比相邻几个凸壳111之间的光面区域大,因此,可以保证板芯100与焊接垫片300之间具有足够大的接触面,以保证有效焊接,同时使凸壳111保持足够的密集度,以便在凸壳111间形成具有立体空间和一定支撑刚度的排水通道;而且,施工时通常先将焊接垫片300定位锚固于隧道上,再将板芯100与焊接垫片300焊接,因而较大的第一焊接区130有利于降低焊接垫片300的定位精度要求,进一步降低施工难度。

31.优选地,第一焊接区130的边长/直径为20~25cm,第一焊接区130过小对焊接垫片300的定位精度要求提高,且不利于采用焊接面积较大的焊接垫片300,第一焊接区130过大则有损板芯100的刚度,不利于排水。相邻第一焊接区130的中心距优选50~100cm,中心距太小意味着取消凸壳111的区域增大,有损板芯100的刚度,不利于排水,中心距太大则不利于锚固的稳定性。相邻第一焊接区130的中心距可以根据第一焊接区130边长/直径的大小作相应调整,第一焊接区130边长/直径越大,相邻第一焊接区130的中心距宜越大,优选相邻第一焊接区130的中心距是各第一焊接区130边长/直径的2~3倍,益于保证板芯100的刚度,利于排水。

32.每张排水板上,各第一焊接区130的位置是相对确定,因而先锚固于隧道中的各焊

接垫片300应当与各第一焊接区130的一一对应,如此一来,当某焊接垫片300的目标锚固位置恰逢难以锚固的地带时,则需要舍弃相对应的第一焊接区130与隧道之间的固定作用,如果该相对应的第一焊接区130恰好靠近搭接区120,舍弃该点位的固定将或多或少影响搭接区120的搭接效果,工程初期可能不会有太大问题,但随着时间的推移,将有可能在该处发生渗水。为此,本方案的一个优选实施例在排水核心区110与搭接区120之间增设第二焊接区140,即第二焊接区140与搭接区120同为条形区域,位于排水核心区110两侧,在该第二焊接区140,板芯100的两面均设为光面,用于与隧道无孔焊接。与第一焊接区130不同,在第二焊接区140,无孔焊接的点位可以沿第二焊接区140的长度方向调整(如图4~5),因而可以灵活避开难以锚固的地带,并尽可能保证搭接区120两侧的锚固点均匀设置,从而避免应锚固作用力分配不均导致搭接区120撕裂,进而避免引起渗漏水。

33.由于排水板的宽幅有限,使用时通常需要将若干排水板首尾搭接、连为整片,搭接时需要采用焊接设备将两搭接区120焊接在一起,如果搭接区120宽度刚好或不够时,周边凸壳111将阻碍焊接设备推进,导致搭接难度加大,第二焊接区140的增设还可以使前述问题迎刃而解。

34.在隧道的防排水施工中,排水板的搭接长度(即搭接区120的宽度)一般不小于10cm,加上第二焊接区140毗邻搭接区120,因而第二焊接区140的宽度无需过大,以搭接区120宽度的1.5~2.5倍为宜,如此便能满足焊接工艺的顺利开展。

35.基于上述隧道专用排水板,本方案的另一实施例提出一种隧道防排水结构,用于隧道的防排水,如图6所示,包括上述隧道专用排水板和锚固于隧道表面的焊接垫片,排水板铺设于隧道表面并与焊接垫片无孔焊接。焊接垫片是一种表面设有金属丝、中央设有通孔的塑料件。使用时,焊接垫片通过穿设于通孔的锚固件与隧道锚固连接。具体地,焊接垫片与排水板中的第一焊接区和/或第二焊接区无孔焊接。

36.本实施例将隧道专用排水板应用到隧道施工中,使得因排水板材质偏硬、可焊性不佳等因素导致的施工困难问题迎刃而解。因隧道专用排水板具有可焊性高、耐久性好等优势,使得本实施例的隧道防排水结构渗水隐患减少,使用寿命延长,从而提高工程质量。

37.显然,本方案的上述实施例仅仅是为清楚地说明本方案所作的举例,而并非是对本方案的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本方案的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本方案权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1