一种游梁式抽油机及抽油机组的制作方法

1.本实用新型涉及一种采油设备,特别是一种半直驱游梁式抽油机及抽油机机组,ipc分类为e21b 43/00(2006.01)。

背景技术:

2.中国专利cn207513589u公开了一种半直驱游梁式抽油机,该专利把电动机换为低速电动机,并将低速电动机通过联轴器直接与减速箱连接在一起,取消了传动皮带和电动机与减速箱上的皮带轮,结构紧凑,可靠性提高。该游梁式抽油机的减速箱传动比一般在28:1至45:1范围,配套的直驱电动机转速速度较低,一般在300rpm以下。然而,低速电动机性价比低,以至限制工作电流能力低和能耗较高,负荷变化虽经减速箱缩小后作用在低速电动机上,但受负载变化影响还是比较偏大。

3.为减低抽油机能耗,中国专利cn205725111u公开了一种游梁式抽油机井组,该机井组的各台抽油机的电动机各自连接一台变频器,在于在各台变频器的p+端和p-端之间各自连接一组储能电容,当一台或几台抽油机电动机负发电时对相应的储能电容进行充电,其余几台抽油机的电动机处于非负发电状态,正好消耗另外几台负发电至电容两端及变频器母线两端的电能。该方案需要额外的储能元件,控制系统复杂,成本较高。

4.其它有关术语和公知常识,可参见《机械工程手册》和《电机工程手册》(编写组,机械工业出版社1997年第2版),《石油钻采设备及工艺概述》(李继志陈荣振编,石油大学出版社1992年第1版),中国专利cn207513589u《一种半直驱游梁式抽油机》,中国专利cn207513589u《游梁式抽油机井组的节能控制电路》。

技术实现要素:

5.为改善背景技术所述问题,本实用新型提供了一种游梁式抽油机,设有减速箱、电动机、齿轮减速器,齿轮减速器包括主动齿轮,从动齿轮,固定及承托这些齿轮的轴承及壳体,主动齿轮与从动齿轮形成减速传动副,该传动副传动比的范围为8-16,从动齿轮与减速箱的输入轴固定连接,主动齿轮与电动机的输出轴耦合连接;电动机的输出轴与减速箱的输入轴平行且位于齿轮减速器的同侧。

6.通过在减速箱的输入轴固定连接一个传动效率高的齿轮减速器,将该齿轮减速器传动比设定为8-16,这样使得电动机的转速运行在效率较高的区域,有利于减低抽油机的能耗及降低负荷变化影响。尤其是,将电动机与减速箱平行布置于齿轮减速器的同侧,显著减少抽油机电动机轴向宽度尺寸,且避免与曲柄干涉。

7.进一步地,所述齿轮减速器的从动齿轮与减速箱的输入轴通过锥套形成可拆卸固定连接。这样,同一套电动机及齿轮减速器就可以通过采用不同规格的锥套适配不同型号游梁式抽油机的减速箱,降低生产及维护成本。

8.优选地,所述齿轮减速器的传动比为9-12。

9.优选地,所述电动机为永磁同步变频电动机,电动机转速为1250rpm-3000rpm。使

得永磁同步变频电动机运行在较高效率的转速区域。

10.本发明还提供了一种游梁式抽油机机组,包括2台上述游梁式抽油机,还包括联控该2 台抽油机的控制器,控制器包括:

11.断路器,用于连接三相交流电源;

12.分别连接及控制1台抽油机电动机的第一变频器及第二变频器;

13.控制第一变频器与第二变频器的直接母线正极间的接通的第一交流接触器及第二交流接触器;

14.其中,三相交流电源通过断路器分别接入第一变频器和第二变频器的rst输入端,第一变频器和第二变频器的uvw输出端分别连接两台抽油机的电动机。第一变频器的继电器输入点ta接s相电源,第一变频器的继电器输出点tb接第一交流接触器的控制线圈的a1端,第一交流接触器的控制线圈的另一端a2接t相电源;同样的,第二变频器的继电器输入点 ta接s相电源,第二变频器的继电器输出点tb接第二交流接触器的控制线圈的a3端,第二交流接触器的控制线圈的另一端a4接t相电源。第一变频器与第二变频器的直流母线同极性的一极直接对接,另一极经第一交流接触器和第二交流接触器的触头串联连接。

15.当一台电动机处于发电状态时,电能经过变频器的逆变功能汇流到直流母线上,此时另外一台变频器就可以将电能供给处于处于电动状态的电动机使用,将抽油机剩余势能转化为电能使用,减低抽油机能耗。同时,当某一台变频器输出故障信号时,交流接触器可以切断与另一台变频器的直流母线的连通状态,保护另一个变频器不受影响。

16.进一步地,所述第一变频器与第二变频器的直流母线连接支路中还串联有快速熔断器,可以预防短路时电流过大而烧毁变频器。

17.进一步地,第一变频器与第二变频器的直流母线正极连线和直流母线负极连线之间还跨联有制动模块。在极端工况下可以消耗一部分能量,避免直流母线电压过高而烧毁变频器。

附图说明

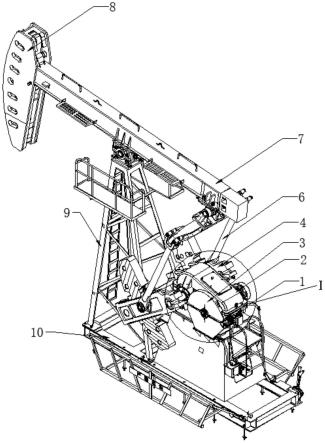

18.图1是本实用新型实施例游梁式抽油机的结构示意图。

19.图2是图1的i放大图。

20.图3是本实用新型实施例游梁式抽油机的主视图。

21.图4是图3的a-a剖视图。

22.图5是图4的ii放大图。

23.图6是图3的b-b剖视图。

24.图7是图6的iii放大图。

25.图8是本实用新型实施例齿轮减速器的爆炸图。

26.图9是本实用新型实施例锥套的结构示意图。

27.图10是本实用新型实施例游梁式抽油机两台联控的电路图。

28.附图标记:

29.电动机1,减速箱2,齿轮减速器3,曲柄4,连杆6,游梁7,驴头8,支架9,底座10,输入轴21,主动齿轮31,从动齿轮32,轴承33,上壳体34,下壳体35,锥套36,键37,控制器11,第一变频器111,第二变频器112,第一断路器113,第二断路器114,第一交流接触器115,第二交

流接触器116,熔断器117,制动模块118

具体实施方式

30.如附图中示出,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。在说明本发明的抽油机结构时,以游梁所在方作为上方或上侧,底座所在方作为下方或下侧。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

31.本实用新型的游梁式抽油机实施例在现有技术的游梁式抽油机改进而成,如图1-2所示,其继承结构包括:减速箱2,减速箱2的输出轴与曲柄4的一端相连,曲柄4的中间部分与连杆6的下端连接,减速箱2带动曲柄4旋转时,曲柄4使连杆6做上下运功,把电动机的旋转运动变成了连杆6的上下运动。连杆6的上端与游梁7的一端连接,游梁7的另一端与驴头8连接,支架9支撑于游梁7的中间位置,使游梁7两端在连杆6的上下运动带动下,游梁7围绕支架9支点上下摆动,带动驴头8上下运动。平衡块5安装在曲柄4的另一端,用于平衡抽油机上下冲程需要的动力基本相等。底座10作为基础件支撑安装上述部件,位于整个装置的最底部。

32.本实施例的特别设计在于:减速箱2的输入轴固定连接有一个齿轮减速器3。如图8所示,齿轮减速器3包括输入端的主动齿轮31,输出端的从动齿轮32,固定及承托这些齿轮的轴承33及上壳体34、下壳体35,主动齿轮31与从动齿轮32形成初级减速传动副,传动比一般为8、9、10、11、12、13、14、15、16,优选为9、10及12。其中如图3-7所示,输出端的从动齿轮32与减速箱2的输入轴21固定连接,输入端的主动齿轮31与电动机1 耦合传动连接。优选地,如图4-5所示,减速箱2的输入轴21与齿轮减速器3的从动齿轮 32通过锥套36形成可拆卸固定连接,锥套36与输入轴21通过键37实现传动耦合。当然,减速箱2的输入轴与齿轮减速器3的从动齿轮32直接通过其它如键槽和销钉等连接工艺固定也是可行的。优选地,如图6-7所示,电动机1的输出轴与主动齿轮31采用花健耦合传动连接,这样可以传递更大力矩,当然,电动机1的输出轴与主动齿轮31采用其它如键槽等耦合传动连接方式也是可行的。

33.由于不同型号的游梁式抽油机的减速箱输出轴尺寸不一,锥套36可以设计如图9所示, 其内周通孔可以设计为圆柱状通孔,也可以设计为圆台状通孔,不同规格的锥套与从动齿轮 32配合的结构及尺寸一致,但可与不同减速箱2的输入轴适配设计的内周通孔的结构及尺寸,这样,同一套电动机1及齿轮减速器3就可以通过采用不同规格的锥套36适配不同型号游梁式抽油机的减速箱,降低生产及维护成本。

34.由于安装电动机1的空间所限,以及避免在旋转过程中与曲柄4干涉,为此,将电动机 1与减速箱2设计为位于齿轮减速器3的同一侧且轴线平行安装,可以减少抽油机的电动机轴向尺寸,为尽可能减少电动机功率及提高抽油机效率,本实施例的电动机1优选永磁同步变频电动机,采用变频器控制电动机运行。

35.本技术方案的电动机转速转速范围一般设计为不小于1250rpm,优选1250rpm,1280rpm, 1350rpm,1500rpm,1700rpm,1900rpm,2000rpm,2500rpm,3000rpm。通过齿轮减速器3 减速增矩后与减速箱2耦合。分析和实验表明,与传统设计相比,该方案使得电动机1转速运行在电动机高效率性能区间,电动机效率一般可以大于95%,同时可以减少电动机尺寸,因此提高了抽油机效率,降低了抽油机能耗。如下表列举了具体3种型号抽油机按本技

术方案改进的参数及实验效果。

[0036][0037]

而且高速电动机运行受负载变化影响小,同样大小的负荷变化,对低速电动机是直接作用在电动机上,而对再经过齿轮减速器10倍左右减速的高速电动机来说,最后的作用力只有1/10左右。

[0038]

由于上述抽油机工作时的运动分为上冲程和下冲程两个过程,上冲程是由游梁式抽油机所配电动机1将抽油机电能转化的机械能,这些机械能克服地下抽油杆的重力将地下抽油杆提升到一定的高度(5米或10米),可看做重力势能,下冲程是游梁式抽油机下冲程过程中抽油机地面下的地下抽油杆的重量将举升势能转化为自由落体运动,部分势能由于平衡块的作用又转化为动能,实际测量后发现:下冲程地下抽油杆的势能大于部分转化的动能,因此可以将剩余势能转化为电能,这样可以进一步提高了抽油机效率,降低了抽油机能耗。

[0039]

为此,本发明设计了将两台抽油机联控的控制器11,如图10所示,包括:连接三相交流电源的第一断路器113及第二断路器114;分别连接及控制1台抽油机电动机的第一变频器111及第二变频器112;控制第一变频器111与第二变频器112的直接母线正极间的接通与否的第一交流接触器115及第二交流接触器116。其中,三相交流电源通过第一断路器 113及第二断路器114分别接入第一变频器111和第二变频器112的rst输入端,第一变频器111和第二变频器112的uvw输出端分别接两台抽油机各自的电动机。第一变频器111的继电器输入点ta接s相电源,第一变频器111的继电器输出点tb接第一交流接触器115的控制线圈的a1端,第一交流接触器115的控制线圈的另一端a2接t相电源;同样地,第二变频器112的继电器输入点ta接s相电源,第二变频器112的继电器输出点tb接第二交流接触器116的控制线圈的a3端,第二交流接触器116的控制线圈的另一端a4接t相电源。第一变频器111与第二变频器112的直流母线负极直接对接,第一变频器111与第二变频器 112的直流母线正极通过第一交流接触器115及熔断器和第二交流接触器116串联连接。当一台电动机处于发电状态时,电能经过变频器的逆变功能汇流到直流母线上,此时另外一台变频器就可以将电能供给处于处于电动状态的电动机使用,将抽油机剩余势能转化为电能使用,减低抽油机能耗。

[0040]

进一步地,交流接触器的控制线圈可以控制第一变频器111的直接母线正极与第二变频器13的直接母线正极的接通状态。变频器在正常工作状态下,继电器输入点ta与变频器的继电器输出点tb是常闭状态,第一交流接触器115及第二交流接触器116的控制线圈得电工作,两个交流接触器均闭合。当某一台变频器输出故障信号时,ta与tb断开连接,连接该台变频器的交流接触器的控制线圈失电不工作,该接触器可以切断与另一台变频器的直流母线正极的连通状态,保护另一个变频器不受影响。

[0041]

另外,直流母线正极串联一个快速熔断器117,可以预防短路时电流过大而烧毁变频器。

[0042]

此外直流母线正极和负极之间还跨联有一个制动模块118,制动模块118在极端工

况下可以消耗一部分能量,避免直流母线电压过高而烧毁变频器。

[0043]

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1