一种钻孔防喷除尘装置的制作方法

1.本实用新型涉及煤矿井下钻孔技术领域,具体为一种钻孔防喷除尘装置。

背景技术:

2.目前我矿在1452(1)工作面、1242(3)工作面煤巷掘进期间以及1351 (1)工作面回采期间,在轨顺、运顺施工顺层钻孔预抽煤层瓦斯,钻孔内含有高浓瓦斯的气体以及水和煤岩粉;在煤矿井下钻孔施工过程中,如果施工的煤层中瓦斯含量较大、压力较高,极有可能造成喷孔,若不采取相应措施,可能造成巷道内瓦斯超限。

3.现有技术中,钻孔主要有湿法钻孔和干法钻孔两种方式如果采用湿法钻孔粉尘容易在钻孔内沉淀甚至将钻孔堵死,而且如果孔壁内的积水将瓦斯喷出的通道堵住容易引起喷孔事故发生;而采用干法钻孔时粉尘量较大,造成巷道能见度低,既影响职工的身体健康也容易造成粉尘爆炸等事故。

4.因此,如何能够在施工钻孔的同时实现防喷和高效除尘的目的,这是本领域中亟需解决的问题。

技术实现要素:

5.本实用新型所要解决的技术问题在于提供一种能够同时实现防喷和高效除尘的钻孔装置。

6.本实用新型通过以下技术手段实现解决上述技术问题的:

7.一种钻孔防喷除尘装置,包括吸尘罩(1)、除尘机构(2)、第一除渣防喷箱(3)、第二除渣防喷箱(4)、风水联动阀组(5)、瓦斯抽采管路(6);所述吸尘罩(1)的内部贯穿设置有钻杆(171),所述钻杆(171) 的输入端连接有风水联动阀组(5);所述吸尘罩(1)通过管道与除尘机构(2)连通,所述除尘机构(2)通过管道与第一除渣防喷箱(3)连通;所述吸尘罩(1)还直接通过管道与第一除渣防喷箱(3)连通;所述风水联动阀组(5)与所述第一除渣防喷箱(3)均通过管道与第二除渣防喷箱 (4)连通;所述第二除渣防喷箱(4)通过管道与瓦斯抽采管路(6)连通。

8.有益效果:通过吸尘罩、除尘机构、第一除渣防喷箱、第二除渣防喷箱、风水联动阀组、瓦斯抽采管路的相互配合,粉尘和瓦斯依次通过第一除渣防喷箱和第二除渣防喷箱进行多重降尘,最后瓦斯被瓦斯抽采管路抽走,当钻孔内有瓦斯异常现象时,可以从风水联动阀组进行切换至从钻杆内进行抽采瓦斯,多管齐下强化装置的防喷效果,通过上述设置,不仅高效的进行了降尘,而且有效防止了瓦斯喷孔。

9.进一步的,所述钻杆(171)的输入端连接有钻机,所述钻机通过管道与风水联动阀组(5)连通。

10.进一步的,所述吸尘罩(1)的顶端开设有两个吸尘口,分别为第一吸尘口(11)、第二吸尘口(13);所述第一吸尘口(11)通过管道与除尘机构(2)连通,所述除尘机构(2)通过管道与第一除渣防喷箱(3)连通;所述第二吸尘口(13)直接通过管道与第一除渣防喷箱(3)

连通。

11.进一步的,所述吸尘罩(1)的底端开设有出渣口(15)。

12.有益效果:通过出渣口的设置,可以在初期收集较重的灰尘,实现第一重降尘。

13.进一步的,所述除尘机构(2)为引射流除尘器。

14.进一步的,所述第一除渣防喷箱(3)包括第一箱体(31)、多个挡板 (33);所述第一箱体(31)上靠近除尘机构(2)的一侧开设有进口311,所述进口311与所述除尘机构(2)的出口连接;所述第一箱体(31)上远离除尘机构(2)的一侧开设有排水口(313);所述第一箱体(31)顶壁上远离除尘机构(2)的一侧固定有第一盖板(315),所述第一盖板(315) 上固定有第一接口(3151)和多个第二接口(3153),所述第一接口(3151) 通过管道与第二除渣防喷箱(4)连通,所述第二接口(3153)通过管道与第二吸尘口(13)连通;所述第一箱体(31)上靠近除尘机构(2)的一侧固定有第二盖板(317),所述第二盖板(317)与第一箱体(31)为可拆卸设置;所述第一箱体(31)内部中靠近接口的一侧固定有多个挡板(33),多个所述挡板(33)之间均设置有间隙。

15.有益效果:通过将第二盖板与第一箱体设置为可拆卸连接,当污泥到达一定程度时,可以通过打开第二盖板将污泥取出进行清理。

16.进一步的,多个所述第二接口(3153)的尺寸不同。

17.有益效果:通过将第二接口的尺寸设置为不同,便于根据实际情况进行适应性安装。

18.进一步的,所述第一箱体(31)内部中靠近接口的一侧固定有三个挡板(33),分别为第一挡板(331)、第二挡板(332)、第三挡板(333);上述第一挡板(331)平行且固定于第一盖板(315)上,上述第一挡板(331) 与第一盖板(315)之间具有间隙;所述第二挡板(332)位于第一挡板(331) 上远离进口311的一侧,所述第二挡板(332)垂直且固定于第一盖板(315) 上,所述第二挡板(332)与第一挡板(331)之间具有间隙;所述第三挡板(333)位于第二挡板(332)上远离第一挡板(331)的一侧,所述第三挡板(333)垂直且固定于第一箱体(31)的底壁上,所述第三挡板(333) 与第二挡板(332)之间具有间隙。

19.有益效果:通过三个挡板位置的设置,便于有效的除去灰尘。

20.进一步的,所述第二除渣防喷箱(4)包括第二箱体(41)、第四挡板 (43);所述第二箱体(41)的顶壁上固定有第三接口(411)及多个第四接口(413);所述第三接口(411)通过管道连接于第一接口(3151);靠近瓦斯抽采管路(6)的所述第四接口一(413-1)通过管道与瓦斯抽采管路(6)连通,靠近风水联动阀组(5)的所述第四接口二(413-2)通过管道与风水联动阀组(5)连通;所述第二除渣防喷箱(4)的内部在第三接口(411)与第四接口一(413-1)之间固定有第四挡板(43),所述第四挡板(43)与第二箱体(41)的底壁具有间隙。

21.有益效果:通过第二除渣防喷箱中第四挡板位置的设置,便于将水体化粉尘中的粉尘基本处理干净后,再将瓦斯通过瓦斯抽采管路排出,以防造成粉尘直接被抽采进入到瓦斯抽采管路中造成抽采管路堵塞。

22.进一步的,所述风水联动阀组(5)包括基体(50)、第一阀门管路(51)、第二阀门管路(53),所述基体(50)的底端固定有第一阀门管路(51),所述第一阀门管路(51)的底端固定有第二阀门管路(53),所述基体(50)、第一阀门管路(51)、第二阀门管路(53)之间相互贯通;所述第一阀门管路(51)由第一阀门(511)控制;所述第二阀门管路(53)的形状为躺着的“t”形,所述第二阀门管路(53)的顶端连接于第一阀门管路(51),所述第二阀门管路(53)的底端通过管道连接于钻机,所述第二阀门管路(53)的侧端通过管道连接于第四接口二(413-2),所述第二阀门管路(53) 由第二阀门(531)控制。

23.有益效果:通过第一阀门和第二阀门的设置;正常施工钻孔时,关闭第二阀门,打开第一阀门,通过基体产生的高负压水雾能够将钻孔施工过程产生的粉尘水体化;当钻孔内有瓦斯异常现象时,关闭第一阀门,打开第二阀门,钻孔内的瓦斯由于负压作用通过钻杆直接从孔底抽采至第二除渣防喷箱中,以此保证钻孔施工中的钻杆达到“尾抽”防喷作用。

24.本实用新型的优点在于:

25.本实用新型在钻孔防喷除尘装置中设置有吸尘罩、除尘机构、第一除渣防喷箱、第二除渣防喷箱、风水联动阀组、瓦斯抽采管路,通过吸尘罩、除尘机构、第一除渣防喷箱、第二除渣防喷箱、风水联动阀组、瓦斯抽采管路的相互配合,粉尘和瓦斯依次通过第一除渣防喷箱和第二除渣防喷箱进行多重降尘,最后瓦斯被瓦斯抽采管路抽走,当钻孔内有瓦斯异常现象时,可以从风水联动阀组进行切换至从钻杆内进行抽采瓦斯,多管齐下强化装置的防喷效果,通过上述设置,不仅高效的进行了降尘,而且有效防止了瓦斯喷孔。

26.本实用新型通过出渣口的设置,可以在初期收集较重的灰尘,实现第一重降尘。

27.本实用新型通过将第二盖板与第一箱体设置为可拆卸连接,当污泥到达一定程度时,可以通过打开第二盖板将污泥取出进行清理。

28.本实用新型通过将第二接口的尺寸设置为不同,便于根据实际情况进行适应性安装。

29.本实用新型通过第二除渣防喷箱中第四挡板位置的设置,便于将水体化粉尘中的粉尘基本处理干净后,再将瓦斯通过瓦斯抽采管路排出,以防造成粉尘直接被抽采进入到瓦斯抽采管路中造成抽采管路堵塞。

30.本实用新型通过第一阀门和第二阀门的设置;正常施工钻孔时,关闭第二阀门,打开第一阀门,通过基体产生的高负压水雾能够将钻孔施工过程产生的粉尘水体化;当钻孔内有瓦斯异常现象时,关闭第一阀门,打开第二阀门,钻孔内的瓦斯由于负压作用通过钻杆直接从孔底抽采至第二除渣防喷箱中,以此保证钻孔施工中的钻杆达到“尾抽”防喷作用。

附图说明

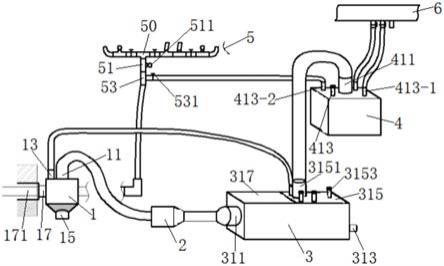

31.图1为本实用新型实施例1钻孔防喷除尘装置的整体示意图;

32.图2为本实用新型实施例1钻孔防喷除尘装置中第一除渣防喷箱的示意图;

33.图3为本实用新型实施例1钻孔防喷除尘装置中第二除渣防喷箱的示意图;

34.图4为本实用新型实施例1钻孔防喷除尘装置中风水联动阀组的示意图。

具体实施方式

35.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.实施例1

37.如图1所示,本实施例提供一种钻孔防喷除尘装置,包括吸尘罩1、除尘机构2、第一除渣防喷箱3、第二除渣防喷箱4、风水联动阀组5、瓦斯抽采管路6。

38.如图1所示,吸尘罩1的顶端开设有至少两个吸尘口,本实施例示例为吸尘罩1的顶端开设有两个吸尘口,分别为第一吸尘口11、第二吸尘口 13,第一吸尘口11通过管道与除尘机构2连通,除尘机构2通过管道与第一除渣防喷箱3连通,第二吸尘口13直接通过管道与第一除渣防喷箱3连通;吸尘罩1的底端开设有出渣口15,用于收集较重的灰尘;吸尘罩1的中部开设有安装口17,安装口17为贯穿吸尘罩1的左右侧壁设置,用于安装钻杆171,钻杆171上远离除尘机构2的一侧用于钻孔,钻杆171上靠近除尘机构2的一侧连接有钻机(图未示即图中省略的部分),钻机通过高压胶管与风水联动阀组5连通;

39.如图1所示,第一除渣防喷箱3通过管道与第二除渣防喷箱4连通形成两条除渣防喷管路;风水联动阀组5通过管道与第二除渣防喷箱4连通形成一条除渣防喷管路;最后第二除渣防喷箱4通过管道与瓦斯抽采管路6 连通。

40.如图1所示,除尘机构2为引射流除尘器,引射流除尘器为现有技术。

41.如图1、图2所示,第一除渣防喷箱3包括第一箱体31、多个挡板33;第一箱体31上靠近除尘机构2的一侧开设有进口311,进口311与除尘机构2的出口连接;第一箱体31上远离除尘机构2的一侧开设有排水口313,用于将处理后的污水排出;第一箱体31顶壁上远离除尘机构2的一侧固定有第一盖板315,第一盖板315上固定有第一接口3151和多个第二接口 3153,第一接口3151通过管道与第二除渣防喷箱4连通,多个第二接口3153 的尺寸不同,用于通过管道与第二吸尘口13形成连通,通过将尺寸设置为不同,便于根据实际情况进行适应性安装;第一箱体31上靠近除尘机构2 的一侧固定有第二盖板317,第二盖板317与第一箱体31为可拆卸设置,当污泥到达一定程度时,用于处理沉淀的污泥;第一箱体31内部中靠近接口的一侧固定有多个挡板33,分别为第一挡板331、第二挡板332、第三挡板333;第一挡板331平行且固定于第一盖板315上,第一挡板331与第一盖板315之间的间隔很近但具有间隙;第二挡板332位于第一挡板331上远离进口311的一侧,第二挡板332垂直且固定于第一盖板315上,第二挡板332与第一挡板331之间的间隔很近但具有间隙;第三挡板333位于第二挡板332上远离第一挡板331的一侧,第三挡板333垂直且固定于第一箱体31的底壁上,第三挡板333与第二挡板332之间的间隔很近但具有间隙。

42.如图1、图3所示,第二除渣防喷箱4包括第二箱体41、第四挡板43;第二箱体41的顶壁上固定有第三接口411及多个第四接口413;第三接口 411通过管道连接于第一接口3151;本实施例示例为第二箱体41的顶壁上围绕第三接口411间隔固定有四个第四接口413,其中两个第四接口一413-1 对齐设置并通过管道与瓦斯抽采管路6连通,一个第四接口二413-2通过高压胶管与风水联动阀组5连通;第二除渣防喷箱4的内部在第三接口411 与两个第四接口一413-1之间固定有第四挡板43,第四挡板43与第二箱体41的底壁具有间隙。

43.如图1、图4所示,风水联动阀组5包括基体50、第一阀门管路51、第二阀门管路53,基体50为现有技术,基体50的底端固定有第一阀门管路51,第一阀门管路51的底端固定有第二阀门管路53,基体50、第一阀门管路51、第二阀门管路53之间相互贯通;第一阀门管路51由第一阀门 511控制;第二阀门管路53的形状为躺着的“t”形,第二阀门管路53的顶端连

接于第一阀门管路51,第二阀门管路53的底端通过管道连接于钻机,第二阀门管路53的侧端通过管道连接于第四接口二413-2,第二阀门管路 53的侧端由第二阀门531控制。

44.如图3所示,瓦斯抽采管路6为现有技术,瓦斯抽采管路6通过管道连接于第四接口一413-1,用于抽采瓦斯。

45.使用时,关闭第二阀门531,打开第一阀门511,通过风水联动阀组5 中基体50产生的高负压水雾将钻孔施工过程产生的粉尘水体化,然后水体化的粉尘进入吸尘罩1内,比较重的水体化粉尘通过出渣口15排出;此外,钻孔施工过程中通常会将瓦斯同灰尘一同吸出;较轻的水体化粉尘和瓦斯一路通过管道进入除尘机构2再进入第一除渣防喷箱3,另一路直接通过管道进入第一除渣防喷箱3;水体化粉尘中的粉尘通过与挡板撞击而留在挡板上,水则从排水口313进行排出,当污泥堆积到一定程度,通过打开第二盖板317将污泥取出进行清理;此时,还会存在一些没有清理干净的水体化粉尘同瓦斯一起进入第二除渣防喷箱4,水体化粉尘中的粉尘再次通过与挡板撞击而留在挡板上,通过两次挡板撞击,此时的水体化粉尘基本被处理干净了;最后将瓦斯则通过瓦斯抽采管路6进行收集起来即可;当钻孔内有瓦斯异常现象时,关闭第一阀门511,打开第二阀门531,钻孔内的瓦斯由于负压作用通过钻杆171直接从孔底抽采至第二除渣防喷箱4中,以此保证钻孔施工中的钻杆171达到“尾抽”防喷作用。

46.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1