可应急封井的环形防喷器的制作方法

1.本实用新型属于防喷器技术领域,具体涉及一种可应急封井的环形防喷器。

背景技术:

2.环形防喷器俗称多效能防喷器、万能防喷器等。其具有承压高、密封可靠、操作方便、开关迅速的优点,适用于密封各种形状和不同尺寸的管柱,也可全封闭井口。环形防喷器通常于闸板防喷器配套使用,也可单独使用。

3.环形防喷器根据胶芯的形状可分为球形胶芯环形防喷器、锥形胶芯环形防喷器和组合胶芯环形防喷器。其中球形胶芯环形防喷器的活塞是z型,液压油进入油腔的关闭腔,推行活塞上行,胶芯也上行,在半球形顶盖的限制作用下,胶芯只能向心收缩,挤出橡胶,封住井口。球形胶芯放喷防喷器的特点是活塞的径向距离大,启动所需的液压油量大,这也意味着万一液压系统出现问题,环形防喷器将陷入瘫痪状态,不能及时封井,为此需要提供应急装置,在液压系统出现故障时能及时发现并推动活塞运动。

技术实现要素:

4.本实用新型解决的技术问题:在环形防喷器的液压系统出现故障时能及时发现并推动活塞运动实现封井。

5.技术方案:为了解决上述技术问题,本实用新型采用的技术方案如下:

6.可应急封井的环形防喷器,包括壳体,壳体上端设置有顶盖,顶盖内部设有球形腔,球形腔内设置有胶芯;壳体内部中间设有放置油管的空腔,空腔周向的壳体内壁设有“凹”形液压腔;“凹”形液压腔内设置有活塞,活塞呈“z”形;活塞上部外圆壁与壳体内壁以及顶盖下端面之间设置有支撑圈;

7.所述活塞的底部以上、支撑圈、壳体的“凹”形液压腔共同构成上油腔;活塞以下与壳体的“凹”形液压腔共同构成下油腔;

8.还包括应急封井装置,所述应急封井装置包括控制系统、驱动系统和液压油排出系统;其中液压油排出系统包括设置在上油腔的壳体侧壁的排油孔,排油孔内设有油塞,油塞内设有电磁阀门;

9.驱动系统包括电动伸缩杆、压力传感器和密封件,在下油腔底部设置通孔,电动伸缩杆的伸缩杆设置在通孔内,伸缩杆的头部设有压力传感器,伸缩杆与通孔之间设有密封件;

10.电动伸缩杆、电磁阀门和压力传感器均与控制系统连接。

11.进一步地,所述压力传感器为无线蓝牙远程压力传感器。

12.进一步地,所述压力传感器的下部设有螺丝,电动伸缩杆的伸缩杆顶部开设螺纹沉孔,压力传感器螺纹连接在电动伸缩杆上。

13.进一步地,所述密封件为在通孔的内壁上设置两条凹槽,下部凹槽内设置o型胶条,上部凹槽内设置双唇形密封圈。

14.进一步地,所述下油腔的底部设置对称的两个驱动系统。

15.进一步地,所述油塞与排油孔过盈装配。

16.有益效果:与现有技术相比,本实用新型具有以下优点:

17.本实用新型在原有的环形防喷器上设置应急封井装置,由驱动、控制和液压油排出系统组成,可通过无线蓝牙远程压力传感器监测液压缸内的压力,判断液压系统工作是否正常,借助无线传输和自动化控制技术控制油塞泄油,电动伸缩杆推动活塞上行实现及时封井,避免意外发生,保证井控安全。

附图说明

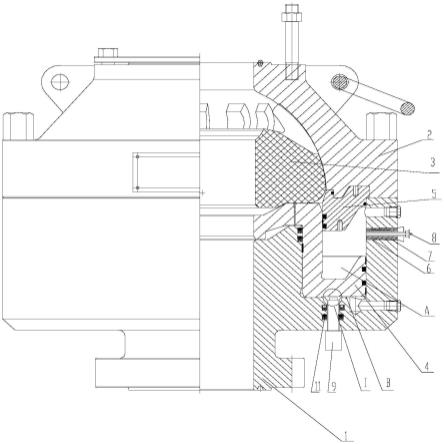

18.图1是本实用新型结构示意图;

19.图2是图1中i处的局部结构放大图。

具体实施方式

20.下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

21.如图1所示,本技术的可应急封井的环形防喷器,包括壳体1,壳体1上端设置有顶盖2,顶盖2内部设有球形腔,球形腔内设置有胶芯3;壳体1内部中间设有放置油管的空腔,空腔周向的壳体1内壁设有“凹”形液压腔;“凹”形液压腔内设置有活塞4,活塞4呈“z”形;活塞4上部外圆壁与壳体1内壁以及顶盖2下端面之间设置有支撑圈5。

[0022]“z”形的活塞4的底部以上、支撑圈5、壳体1的“凹”形液压腔共同构成上油腔a;“z”形的活塞4以下与壳体1的“凹”形液压腔共同构成下油腔b;控制上油腔a和下油腔b的进出油压,实现活塞4上、下移动来打开或胶芯3。

[0023]

应急封井装置包括控制系统、驱动系统和液压油排出系统。其中液压油排出系统包括设置在上油腔a的壳体侧壁的排油孔6,排油孔6内设有油塞7,油塞内7设有电磁阀门8,油塞7外接排油管和储油箱,可将液压油存储。液压油排出系统的作用是在液压系统出现故障时及时打开油塞将液压油排出,方便驱动系统推动活塞向上运动,实现封井。油塞7与排油孔6过盈装配。

[0024]

驱动系统包括电动伸缩杆9、压力传感器10和密封件11,在下油腔b底部设置通孔,电动伸缩杆9的伸缩杆设置在通孔内,伸缩杆的头部设有压力传感器10,伸缩杆与通孔之间设有密封件11。驱动系统的作用是当液压系统出现故障时能够启动推动活塞4向上运行密封井口,在液压系统正常工作的情况下需要保证通孔处不泄露,所以电动伸缩杆9与通孔之间的密封件很重要;压力传感器10安装在电动伸缩杆9的伸缩杆顶部,可以接收液压油的压力,选择现有的无线蓝牙远程压力传感器,由电池供电。具有低能耗、蓝牙输出和结构小巧的特点广泛运用在水压检测、气压和油压的检测。

[0025]

如图2所示,压力传感器10的下部设有螺丝12,直接在电动伸缩杆9的伸缩杆顶部开设螺纹沉孔13,将压力传感器10螺纹连接在电动伸缩杆9上。当然,这样的压力传感器必须能够承受缸内的高压(300-400巴),不过,目前已经有某些型号的压力传感器,它们被设计用来工作在诸如500巴的高压环境之中,如现有的高压压力传感器。

[0026]

正常工作条件下,电动伸缩杆9的伸缩杆低于下油腔b的底部水平面,通孔的上部

设置外扩型的斜角,压力传感器10与下油腔b的水平面平齐。压力传感器的作用是监测液压油压力,因为在液压系统正常的封井过程中,上油腔向下油腔注油推动活塞上行,由压力是相互的原理可知下油腔的底部同样受到压力,压力传感器接收压力,如果封井信号发送后,液压系统出现故障无法向下油腔输送液压油则压力传感器无法检测到压力则说明液压系统出现故障。

[0027]

电动伸缩杆9、电磁阀门8和压力传感器10均与控制系统连接。

[0028]

控制系统为井控装置的总控制系统,控制整个防喷器的动作,保证封井安全。本实用新型的工作原理:总控制系统发出封井信号后的数秒时间内如果压力传感器10检测不到压力则说明液压系统出现故障,此刻总控制系统启动液压油排出系统和驱动系统,即打开电磁阀门8进行泄油,同时启动电动伸缩杆9推送活塞4上行进行封井,压力传感器10重新接收到推送压力,证明电动伸缩杆9在工作中。尽管电动伸缩杆9在推动活塞4的过程中导致压力传感器10承受过大的挤压力,导致磨损,但是驱动系统只是应急驱动,使用次数极少,可忽略此影响。

[0029]

密封件11为在通孔的内壁上设置两条凹槽,下部凹槽内设置o型胶条,上部凹槽内设置双唇形密封圈。双重的密封可保证液压油不会从通孔内泄漏。

[0030]

为保证驱动系统对活塞的均匀驱动,下油腔b的底部设置对称的两个驱动系统。

[0031]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1