一种液压支架主筋贴板盖板组对焊接结构的制作方法

1.本实用新型属于液压支架的技术领域,具体涉及一种液压支架主筋贴板盖板组对焊接结构。

背景技术:

2.液压支架顶梁是液压支架上的重要零件,其用于承接顶板岩石的载荷;并传递顶板的压力,通过立柱把顶板压力传递到底座;为回采工作面提供足够的安全空间,顶梁的屈服强度、刚度和抗冲击性能要求都很高;

3.顶梁边侧部分一般由主筋1、盖板3和贴板2组成,如图4和图5所示,这些零件焊接在一起组成顶梁边侧部分的主要骨架结构,然后再在此结构上安装其他功能性结构,所以主筋1、盖板3和贴板2之间的焊接结构直接影响了顶梁边侧部分的强度,是十分重要的焊接位置;

4.一、传统的液压支架此部位的焊接结构为,将贴板2的周边形状和和主筋1的外侧形状保持一致,且将贴板2的周边形状和和主筋1的外侧尺寸一致,然后将主筋1和贴板2贴合,然后将盖板3的一个一角开出一个凹槽,凹槽的尺寸与贴板2的尺寸相适配,然后,将盖板3的侧面与主筋1贴合,然后将凹槽与贴板2相配合,最后,将支撑板4盖在盖板3前侧,同时与贴板2接触,最后,将所有的零件通过焊接机器人焊接在一起,如图6所示;

5.二、这样的结构实际使用中存在许多问题;首先,由于加工误差,贴板2周边会大于主筋1,在焊接时导致没有平齐,焊缝质量保证不住;然后,盖板3、支撑板4、贴板2三个零件的顶面平齐,形成了单侧坡口焊缝,平面之间的配合不利于焊剂存留,焊接的质量不佳,焊接强度不好;然后,盖板3上设计了与贴板2配合的凹槽豁口,盖板3和贴板2配合形成的焊缝为矩形的焊缝,存在多个直角过渡,造成在盖板坡口台阶处的焊缝在焊接过程中需要大幅变换枪姿,不利于机器人自动焊接,并且,盖板3和贴板2配合的直角焊缝容易造成极大的应力集中,影响顶梁盖板焊缝的整体受力;为了解决以上存在的问题,人们提出一种新的顶梁边侧部分的焊接结构。

技术实现要素:

6.针对现有技术中存在的上述不足之处,本实用新型提供一种液压支架主筋贴板盖板组对焊接结构,用来解决焊接不牢固,不方便机器人焊接,容易产生集中应力的问题。

7.为了解决上述技术问题,本实用新型采用如下技术方案:

8.一种液压支架主筋贴板盖板组对焊接结构,包括主筋,主筋前侧面右侧设有贴板,贴板前侧面设有向前布置的支撑板,贴板左侧面与支撑板右侧面平齐,主筋前侧面设有盖板,盖板左侧面与贴板和支撑板的顶面位置对应,盖板开锁销孔和穿管子工艺孔。

9.进一步的,贴板的右端形状参照主筋的右端形状仿形设计,贴板上设有安装孔,贴板的形状最外圈尺寸小于主筋右端形状最外圈尺寸。

10.进一步的,贴板的形状最外圈尺寸小于主筋右端形状最外圈尺寸三至五毫米,主

筋右端与贴板右端形成主筋贴板弧形坡口。

11.进一步的,支撑板的高度与贴板的高度相同,贴板的前侧面与支撑板的后侧面相贴合,支撑板的底面与贴板的底面平齐,支撑板的顶面与贴板的顶面平齐。

12.进一步的,盖板的后侧面与主筋的前侧面相贴合,盖板的顶面低于主筋的顶面,主筋和盖板之间形成主筋盖板平坡口。

13.进一步的,贴板的后侧面与主筋的前侧面相贴合,贴板的顶面低于主筋的顶面,主筋和贴板之间形成主筋贴板平坡口。

14.进一步的,盖板右侧面与支撑板和贴板形成的平面相对应,盖板和贴板之间形成盖板贴板平坡口,盖板和支撑板之间形成盖板支撑板平坡口。

15.相对于现有技术,本实用新型的有益效果为:

16.一、通过设置本贴板,然后使贴板的外形较主筋右端的外形缩小一圈,贴板周边小于主筋三至五毫米,便于和主筋组对,补偿加工误差,同时组成了主筋贴板弧形坡口,焊缝平整美观;

17.二、通过设置主筋和盖板的落差促成主筋盖板平坡口,主筋贴板下沉盖板设计,保证盖板焊缝连续性保证焊接强度;

18.三、同时将贴板、盖板、支撑板的边缘对齐,通过设置主筋贴板平坡口、主筋贴板弧形坡口、盖板支撑板平坡口,保证盖板焊缝连续性保证焊接强度;四、通过调整整体的结构,取消原有的盖板上的凹槽,取消了多个直角过渡,防止盖板坡口台阶处的焊缝在焊接过程中需要大幅变换枪姿,不利于机器人自动焊接,并且,直角焊缝容易造成极大的应力集中,取消了多个直角过渡,改变了顶梁盖板焊缝的整体受力;该液压支架主筋贴板盖板组对焊接办法具有焊缝平整美观,板焊缝连续性好,便于机器人施焊自身应力小的优点。

附图说明

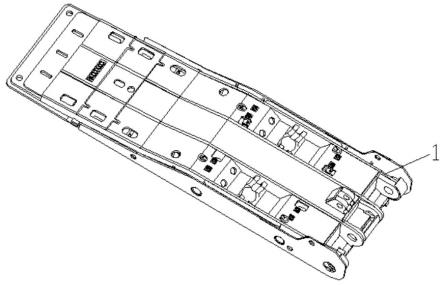

19.图1为使用本实用新型的液压支架示意图;

20.图2为本实用新型的结构示意图;

21.图3为本实用新型的结构放大图;

22.图4为传统焊接结构的液压支架示意图;

23.图5为传统焊接结构的结构示意图;

24.图6为传统焊接结构的爆炸图。

25.附图中涉及到的附图标记有:1.主筋,2.贴板,3.盖板,4.支撑板,5.主筋贴板平坡口,6.主筋贴板弧形坡口,7.盖板贴板平坡口,8.盖板支撑板平坡口,9.主筋盖板平坡口,10.安装孔。

具体实施方式

26.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

27.实施例一

28.如图1、图2、图3所示,包括主筋1,主筋1前侧面右侧设有贴板2,贴板2前侧面设有向前布置的支撑板4,贴板2左侧面与支撑板4右侧面平齐,主筋1前侧面设有盖板3,盖板3左

侧面与贴板2和支撑板4的顶面位置对应,盖板3开锁销孔和穿管子工艺孔。贴板2的右端形状参照主筋1的右端形状仿形设计,贴板2上设有安装孔10,贴板2的形状最外圈尺寸小于主筋1右端形状最外圈尺寸,贴板2的形状最外圈尺寸小于主筋1右端形状最外圈尺寸三至五毫米,主筋1右端与贴板2右端形成主筋贴板弧形坡口6,支撑板4的高度与贴板2的高度相同,贴板2的前侧面与支撑板4的后侧面相贴合,支撑板4的底面与贴板2的底面平齐,支撑板4的顶面与贴板2的顶面平齐,盖板3的后侧面与主筋1的前侧面相贴合,盖板3的顶面低于主筋1的顶面,主筋1和盖板3之间形成主筋盖板平坡口9。

29.工作过程:将贴板2与主筋1通过预制孔的中心对齐摆正贴紧,机器人将焊接头沿主筋贴板平坡口5和主筋贴板弧形坡口6,将贴板2和主筋1焊接,焊缝将主筋贴板平坡口5、主筋贴板弧形坡口6填平;

30.然后将支撑板4安装在贴板2前面,机器人将支撑板4与贴板2焊接在一起,然后支撑板4顶面与贴板2顶面保持平齐,最后将盖板3贴合在主筋1前侧面,让盖板3右侧面与贴板2和支撑板4相对齐,盖板3右侧面高于贴板2和支撑板4的顶面,让贴板2、盖板3和支撑板4形成盖板贴板平坡口7和盖板支撑板平坡口8,同时让盖板3和主筋1之间形成主筋盖板平坡口9,机器人进行焊接,将主筋盖板平坡口9、盖板贴板平坡口7和盖板支撑板平坡口8填平,通过自动焊接结构,让整个焊接更为牢固。

31.贴板2周边小于主筋13-5mm便于组对,补偿加工误差,焊缝平整美观;

32.贴板2下沉盖板3设计,保证盖板3焊缝连续性;

33.贴板2周边开坡口,和主筋1周边坡口焊平;

34.盖板3开锁销孔和穿管子工艺孔;

35.盖板3不需开躲贴板2豁口,保证盖板3焊缝连续性;

36.盖板3开三面坡口,焊缝为三面坡口焊平加一条角焊缝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1