一种用于大尺寸井下套管的外切割装置的制作方法

1.本实用新型属于油气井改造和事故处理技术领域,涉及油气井下套管切割,具体涉及一种用于大尺寸井下套管的外切割装置。

背景技术:

2.随着油田开发的不断深入,出于油层套管的套损修复、下部层系开发调整以及城市建设等需求,需要对部分油气水井实施改造,以满足不同工艺施工需要。在改造过程中,由于受到井下套管的限制,使得部分改造措施无法得到有效的实施,因此需对井下套管进行切割作业,以达到工艺改造的目的。

3.现有的井下套管切割技术存在如下缺陷:

4.第一,传统的内切割装置的切割能力有限,因此在对大尺寸的井下套管进行时,由于其切割能力不足,容易导致切割失败,影响到后续的取套修复。

5.第二,目前,常采用收引钻头配合套铣筒,对切割后的井下套管和切割装置进行打捞。然后对于大尺寸的井下套管而言,由于套管的尺寸限制,下入收引钻头进行套铣和收鱼,容易发生钻头错断井事故,进而导致井下套管的打捞失败,影响到后续的取套修复。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于,提供一种用于大尺寸井下套管的外切割装置,解决现有技术在对大尺寸的井下套管进行切割作业时,切割成功率有待进一步提高的技术问题。

7.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

8.一种用于大尺寸井下套管的外切割装置,包括从上到下依次设置的固定座、装药壳体和导向筒,固定座的顶部内安装有套铣筒安装接头,装药壳体内同轴设置有环形药型罩;所述的固定座、装药壳体、导向筒、套铣筒安装接头和环形药型罩的轴向两端均开放,固定座、装药壳体、导向筒、套铣筒安装接头和环形药型罩内的空间为套管设置空间。

9.所述的装药壳体和环形药型罩之间的空间为主装药仓,主装药仓用于装填主装药;装药壳体的顶面上设置有一对引爆单元,一对引爆单元相对设置在固定座的两侧,引爆单元的底端埋设于主装药仓内装填的主装药中。

10.本实用新型还具有如下技术特征:

11.所述的引爆单元包括设置在装药壳体的顶面上的雷管壳体安装接头,雷管壳体安装接头上安装有雷管壳体的底部,雷管壳体的顶部内安装有雷管壳体密封接头;所述的雷管壳体、雷管壳体安装接头和雷管壳体密封接头所围成的空间为雷管仓,雷管仓内安装有雷管。

12.所述的装药壳体的顶面上开设有多个导爆索插孔,雷管壳体安装接头的中心处开设有导爆索穿引孔,导爆索插孔和导爆索穿引孔内设置有导爆索,导爆索的顶端与雷管相连接,导爆索的底端埋设于主装药仓内装填的主装药中。

13.所述的雷管壳体密封接头的中心处开设有雷管引爆导线插孔。

14.所述的雷管壳体密封接头与雷管壳体之间设置有密封圈,雷管壳体与雷管壳体安装接头之间设置有密封圈。

15.所述的雷管壳体密封接头的底部安装于雷管壳体的顶部内,雷管壳体密封接头的顶端上一体化设置有提篮环。

16.所述的导向筒包括导向筒顶面、导向筒外壁和导向筒内壁,导向筒顶面固定连接在装药壳体的底面上;所述的导向筒顶面为圆环状结构,导向筒外壁为中空的倒圆台状结构,导向筒内壁为中空的圆台状结构,导向筒外壁的底端与导向筒内壁的底端相连接。

17.所述的环形药型罩包括一体化设置的上药型罩壁和下药型罩壁,上药型罩壁和下药型罩壁的连接处为折拐端;所述的上药型罩壁中空的圆台状结构,下药型罩壁为中空的倒圆台状结构。

18.所述的固定座和套铣筒安装接头上开设有多个安装孔,安装孔内设置有固定螺栓,固定座和套铣筒安装接头通过安装孔和固定螺栓实现固定连接。

19.本实用新型与现有技术相比,具有如下技术效果:

20.(ⅰ)本实用新型的用于大尺寸井下套管的外切割装置,与传统的内切割装置相比,由于外切割装置的主装药仓的装药量更大,因此切割能力更强,切割成功率更高。此外,由于装药量大,因此爆破后会产生的高能量的爆轰波,该高能量的爆轰波能够对套管内的水泥层造成松动效果,使得后续套管的打捞施工更容易进行。

21.(ⅰ)本实用新型的用于大尺寸井下套管的外切割装置,在切割作业完成后,无需下入收引钻头,只需要起吊套铣筒就能够实现切割装置的打捞。

附图说明

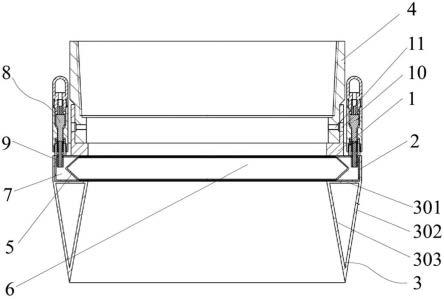

22.图1为用于大尺寸井下套管的外切割装置的整体结构示意图。

23.图2为引爆单元的结构示意图。

24.图3为环形药型罩的结构示意图。

25.图4为用于大尺寸井下套管的外切割装置的施工示意图。

26.图5为用于大尺寸井下套管的外切割装置的模拟结果。

27.图中各标号的含义为:1-固定座,2-装药壳体,3-导向筒,4-套铣筒安装接头,5-环形药型罩,6-套管设置空间,7-主装药仓,8-引爆单元,9-导爆索插孔,10-安装孔,11-固定螺栓,12-待切割套管,13-油管,14-水泥层,15-待作业油井,16-套铣筒;

28.301-导向筒顶面,302-导向筒外壁,303-导向筒内壁;

29.501-上药型罩壁,502-下药型罩壁,503-折拐端;

30.801-雷管壳体安装接头,802-雷管壳体,803-雷管壳体密封接头,804-雷管仓,805-雷管,806-导爆索穿引孔,807-导爆索,808-雷管引爆导线插孔,809-提篮环,810-密封圈。

31.以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

32.本实用新型中:

33.大尺寸的井下套管指的是直径大于等于13.3英寸的套管。

34.需要说明的是,本实用新型中的所有用到的零部件,在没有特殊说明的情况下,均采用本领域已知的零部件。

35.遵从上述技术方案,以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

36.实施例:

37.本实施例给出一种用于大尺寸井下套管的外切割装置,如图1所示,包括从上到下依次设置的固定座1、装药壳体2和导向筒3,固定座1的顶部内安装有套铣筒安装接头4,装药壳体2内同轴设置有环形药型罩5;固定座1、装药壳体2、导向筒3、套铣筒安装接头4和环形药型罩5的轴向两端均开放,固定座1、装药壳体2、导向筒3、套铣筒安装接头4和环形药型罩5内的空间为套管设置空间6。

38.装药壳体2和环形药型罩5之间的空间为主装药仓7,主装药仓7用于装填主装药;装药壳体2的顶面上设置有一对引爆单元8,一对引爆单元8相对设置在固定座1的两侧,引爆单元8的底端埋设于主装药仓7内装填的主装药中。

39.本实施例中,固定座1、装药壳体2和导向筒3通过焊接的方式实现固定连接,环形药型罩5通过焊接的方式固定设置在装药壳体2内。

40.本实施例中,主装药仓7的装药量较大,在切割作业时,会对待切割套管12与油管13之间的水泥层14造成爆轰松动,便于后续对切割位置以上的待切割套管12及油管13进行回收。

41.作为本实施例的一种具体方案,如图2所示,引爆单元8包括设置在装药壳体2的顶面上的雷管壳体安装接头801,雷管壳体安装接头801上安装有雷管壳体802的底部,雷管壳体802的顶部内安装有雷管壳体密封接头803;雷管壳体802、雷管壳体安装接头801和雷管壳体密封接头803所围成的空间为雷管仓804,雷管仓804内安装有雷管805。

42.装药壳体2的顶面上开设有多个导爆索插孔9,雷管壳体安装接头801的中心处开设有导爆索穿引孔806,导爆索插孔9和导爆索穿引孔806内设置有导爆索807,导爆索807的顶端与雷管805相连接,导爆索807的底端埋设于主装药仓7内装填的主装药中。

43.本实施例中,导爆索穿引孔806和导爆索插孔9除了用于穿插导线外,还用于将主装药浇注进主装药仓7内,主装药采用现有技术中已知的防水炸药,防水炸药对于装置的密封性要求较低,因此在制造过程中对于装置材料的要求更低。

44.本实施例中,雷管壳体安装接头801通过焊接的方式固定设置在装药壳体2上。

45.作为本实施例的一种具体方案,如图2所示,雷管壳体密封接头803的中心处开设有雷管引爆导线插孔808。本实施例中,雷管引爆导线插孔808中设置有雷管引爆导线,雷管引爆导线的一端与雷管805相连接,雷管引爆导线的另一端与外部起爆器相连接,外部起爆器采用现有技术中已知的起爆器。

46.作为本实施例的一种具体方案,如图2所示,雷管壳体密封接头803的底部安装于雷管壳体802的顶部内,雷管壳体密封接头803的顶端上一体化设置有提篮环809,雷管引爆导线缠绕于提篮环809上,便于固定。

47.作为本实施例的一种具体方案,如图2所示,雷管壳体密封接头803与雷管壳体802

之间设置有密封圈810,雷管壳体802与雷管壳体安装接头801之间设置有密封圈810。

48.作为本实施例的一种具体方案,如图1所示,导向筒3包括导向筒顶面301、导向筒外壁302和导向筒内壁303,导向筒顶面301固定连接在装药壳体2的底面上;导向筒顶面301为圆环状结构,导向筒外壁302为中空的倒圆台状结构,导向筒内壁303为中空的圆台状结构,导向筒外壁302的底端与导向筒内壁303的底端相连接。

49.本实施例中,导向筒顶面301、导向筒外壁302和导向筒内壁303成到倒三角状结构设置,能够起到减少流体阻力的作用;导向筒3为中空结构,能够减少装置整体重量,降低起吊难度。

50.作为本实施例的一种具体方案,如图3所示,环形药型罩5包括一体化设置的上药型罩壁501和下药型罩壁502,上药型罩壁501和下药型罩壁502的连接处为折拐端503;上药型罩壁501中空的圆台状结构,下药型罩壁502为中空的倒圆台状结构。

51.作为本实施例的一种具体方案,如图1所示,固定座1和套铣筒安装接头4上开设有多个安装孔10,安装孔10内设置有固定螺栓11,固定座1和套铣筒安装接头4通过安装孔10和固定螺栓11实现固定连接。本实施例中,安装孔10采用条形孔,以便于调节固定螺栓11的位置。

52.如图4所示,本实用新型的组装和工作原理如下:

53.第一,将环形药型罩5焊接在装药壳体2内,然后将固定座1和导向筒3焊接在装药壳体2的顶面和底面上,再将套铣筒安装接头4安装在固定座1内。

54.第二,将主装药浇注于主装药仓7中并埋设好导爆索807,然后雷管805、雷管壳体802、雷管壳体密封接头803和密封圈810安装好。

55.第四,把套铣筒16安装在套铣筒安装接头4上,然后将雷管引爆导线、套铣筒16与切割装置从井口处缓慢下放至待作业油井15中,使得切割装置套设在待切割套管12外,继续下放,直至切割装置到达指定切割位置后,启动外部起爆器引爆雷管805,雷管805引爆后产生的爆轰波能量通过导爆索807传导至主装药仓7内,主装药仓7内的主装药被起爆后,配合环形药型罩5形成金属射流,对待切割套管12进行切割。

56.第五,待切割完成后,利用套铣筒16打捞切割装置,然后实施对切割下来的套管实施打捞作业。

57.效果验证:

58.本实施例中,以13.3英寸的套管为例,对该油气井下套管外切割装置的切割能力进行了爆炸力学仿真分析,切割深度在25cm,结果如图5所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1