柔性自胀紧胶塞的制作方法

1.本实用新型涉及固井胶塞技术领域,具体的,涉及柔性自胀紧胶塞。

背景技术:

2.目前,现有的常规固井胶塞不适用于长水平段的水平井,常规胶塞在长水平段套管内下行过程中橡胶翼片磨损较大,橡胶翼片唇边磨损、破裂较严重,导致长封水平井、页岩油和页岩气水平井水平段井底管内刮不净留下较多的水泥塞,后续施工中还需要下钻具钻除水泥塞,给钻井施工增加额外的成本。

3.常规的固井胶塞通常不具备自锁式碰压装置,在深井、大斜度井及水平井尤其是页岩气井固井施工时,通常需要超高的施工压力,碰压时压力有时可达50mpa以上。由于现在一般使用清水顶替水泥浆,管内外压差很大,要求胶塞具有高抗回压能力,常规固井胶塞无法满足高压密封的技术要求,往往存在胶塞击穿的风险。急需一种既能够满足高碰压密封能力又具有碰压自锁防回压能力的新型胶塞,来解决页岩油和页岩气水平井等长水平段固井时井底套管内水泥刮不净留塞问题和常规胶塞无法满足高碰压密封性能的问题。

技术实现要素:

4.本实用新型提出柔性自胀紧胶塞,解决了相关技术中井底管内水泥刮拭不干净的问题。

5.本实用新型的技术方案如下:柔性自胀紧胶塞,包括胶塞主体、橡胶套、充气单元和堵头,所述橡胶套外圆上沿轴线方向具有多个裙状翼片,所述橡胶套套设于所述胶塞主体外圆上,所述橡胶套尾端具有球形空腔,所述胶塞主体沿轴线开设有通孔,胶塞主体外圆上开设有通气孔,所述通孔与所述球形空腔借助所述通气孔互相连通,所述充气单元设于所述通孔进口处,所述堵头设于所述胶塞主体首端,封堵所述充气单元。

6.作为进一步的技术方案,

7.所述胶塞主体首端具有容纳槽,所述充气单元位于所述容纳槽内,所述容纳槽槽壁具有内螺纹,所述堵头外圆具有外螺纹,所述堵头螺纹连接于所述容纳槽内。

8.作为进一步的技术方案,

9.所述胶塞主体与所述橡胶套之间设有铝芯,所述铝芯螺纹连接于所述胶塞主体外圆,所述橡胶套硫化连接于所述铝芯的外圆上。

10.作为进一步的技术方案,

11.还包括自锁密封结构,所述自锁密封结构包括止退环和第一密封圈,所述止退环和所述第一密封圈均设于所述胶塞主体端部外圆上,还包括碰压座,所述胶塞主体插设于所述碰压座内,所述碰压座内孔壁上具有与所述止退环对应的限位槽。

12.作为进一步的技术方案,

13.所述通孔包括注气孔段和空心段,所述通孔位于所述空心段。

14.作为进一步的技术方案,

15.所述胶塞主体尾端安装有尾座,所述尾座封堵所述通孔且抵接所述球形空腔内壁。

16.作为进一步的技术方案,

17.所述胶塞主体外圆上安装有第二密封圈,所述第二密封圈位于所述胶塞主体和所述铝芯之间。

18.本实用新型的工作原理和有益效果为:胶塞主体外套设橡胶套,橡胶套的尾端具有球形空腔,橡胶套的外圆上沿轴向阵列有三个裙状翼片,胶塞主体为中空结构,沿轴线方向开设有通孔,胶塞主体外圆上开设有通气孔,借助通气孔可将通孔和球形空腔连通,在通孔的进口处设置充气单元,充气单元为气嘴和套筒,套筒设置在通孔进口处,气嘴安装在套筒内,充气单元外又设置有堵头;

19.工作时,通过气嘴向通孔内预充压缩气体,气体经过通孔,再由通气孔进入球形空腔,使橡胶套在使用时能够更好的贴合套管的内壁,同时由于橡胶套的可压缩性,可以适用于不同壁厚的套管,胶塞进入套管后,受高压压缩时,胶塞主体外圆可以对橡胶体形成支撑,提高胶塞的耐压性能,在外层磨损后,能够在内部气压的作用下向外膨胀,使橡胶套继续保持与套管内壁的大面积接触,提高套管刮拭效率,并且可根据不同的套管内径及压力要求,调整充入的气体量,使胶塞在替浆过程中能够更加紧密的贴合套管内壁,起到更好的刮削作用,避免套管内留水泥塞,气体的种类可根据不同井况选择充入氮气或空气,同时可根据需要调整充气压力。

附图说明

20.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

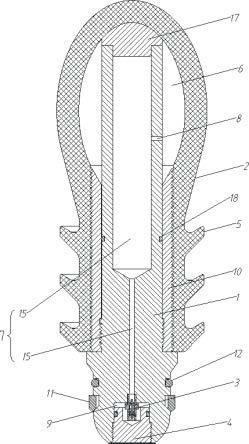

21.图1为本实用新型胶塞结构示意图;

22.图2为本实用新型胶塞与碰压座配合状态的示意图;

23.图中: 1、胶塞主体,2、橡胶套,3、充气单元,4、堵头,5、裙状翼片,6、球形空腔,7、通孔,8、通气孔,9、容纳槽,10、铝芯,11、止退环,12、第一密封圈,13、碰压座,14、限位槽,15、注气孔段,16、空心段,17、尾座,18、第二密封圈。

具体实施方式

24.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

25.如图1~图2所示,本实施例提出了柔性自胀紧胶塞,包括胶塞主体1、橡胶套2、充气单元3和堵头4,所述橡胶套2外圆上沿轴线方向具有多个裙状翼片5,所述橡胶套2套设于所述胶塞主体1外圆上,所述橡胶套2尾端具有球形空腔6,所述胶塞主体1沿轴线开设有通孔7,胶塞主体1外圆上开设有通气孔8,所述通孔7与所述球形空腔6借助所述通气孔8互相连通,所述充气单元3设于所述通孔7进口处,所述堵头4设于所述胶塞主体1首端,封堵所述充气单元3。

26.本实施例中,胶塞主体1外套设橡胶套2,橡胶套2的尾端具有球形空腔6,橡胶套2

的外圆上沿轴向阵列有三个裙状翼片5,胶塞主体1为中空结构,沿轴线方向开设有通孔7,胶塞主体1外圆上开设有通气孔8,借助通气孔8可将通孔7和球形空腔6连通,在通孔7的进口处设置充气单元3,充气单元3为气嘴和套筒,套筒设置在通孔7进口处,气嘴安装在套筒内,充气单元3外又设置有堵头4;

27.工作时,通过气嘴向通孔7内预充压缩气体,气体经过通孔7,再由通气孔8进入球形空腔6,使橡胶套2在使用时能够更好的贴合套管的内壁,同时由于橡胶套2的可压缩性,可以适用于不同壁厚的套管,胶塞进入套管后,受高压压缩时,胶塞主体1外圆可以对橡胶体形成支撑,提高胶塞的耐压性能,在外层磨损后,能够在内部气压的作用下向外膨胀,使橡胶套2继续保持与套管内壁的大面积接触,提高套管刮拭效率,并且可根据不同的套管内径及压力要求,调整充入的气体量,使胶塞在替浆过程中能够更加紧密的贴合套管内壁,起到更好的刮削作用,避免套管内留水泥塞,气体的种类可根据不同井况选择充入氮气或空气,同时可根据需要调整充气压力。

28.进一步,还包括,

29.所述胶塞主体1首端具有容纳槽9,所述充气单元3位于所述容纳槽9内,所述容纳槽9槽壁具有内螺纹,所述堵头4外圆具有外螺纹,所述堵头4螺纹连接于所述容纳槽9内。

30.进一步,还包括,

31.所述胶塞主体1与所述橡胶套2之间设有铝芯10,所述铝芯10螺纹连接于所述胶塞主体1外圆,所述橡胶套2硫化连接于所述铝芯10的外圆上。

32.本实施例中,借助铝芯10连接胶塞主体1和橡胶套2,橡胶套2整体硫化在铝芯10外圆上,铝芯10外圆上加工有螺纹,可增加橡胶套2与铝芯10的结合强度;堵头4螺纹安装在容纳槽9内,用于封堵充气单元3,上紧后可封闭胶塞内部,形成密封,使胶塞能承受外部的高压。

33.进一步,还包括,

34.还包括自锁密封结构,所述自锁密封结构包括止退环11和第一密封圈12,所述止退环11和所述第一密封圈12均设于所述胶塞主体1端部外圆上,还包括碰压座13,所述胶塞主体1插设于所述碰压座13内,所述碰压座13内孔壁上具有与所述止退环11对应的限位槽14。

35.本实施例中,在固井结束后需要将胶塞碰压时插入到碰压座13的内孔中,形成密封,胶塞主体1端部插入碰压座13内孔,止退环11卡在碰压座13内孔壁上的限位槽14中,可有效的防止胶塞因受到由下至上压力的作用而上移,避免施工事故,止退环11的前端为斜面,便于进入限位槽14,后端为平面,保证卡接的稳定可靠。

36.进一步,还包括,

37.所述通孔7包括注气孔段15和空心段16,所述通孔7位于所述空心段16。

38.进一步,还包括,

39.所述胶塞主体1尾端安装有尾座17,所述尾座17封堵所述通孔7且抵接所述球形空腔6内壁。

40.进一步,还包括,

41.所述胶塞主体1外圆上安装有第二密封圈18,所述第二密封圈18位于所述胶塞主体1和所述铝芯10之间。

42.本实施例中,注气孔段15为细长孔,用于向球形空腔6内注气,空心段16直径较大,有存储和输送气体的作用,尾座17安装在胶塞主体1末端的内孔中,起到支撑胶塞橡胶套2尾部的作用,第二密封圈18位于胶塞主体1和铝芯10之间保证两者间的密封。

43.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1