一种用于钎杆与作业介质匹配的试验装置的制作方法

1.本实用新型涉及破碎锤技术领域,具体为一种用于钎杆与作业介质匹配的试验装置。

背景技术:

2.目前矿山开采多依赖于破碎锤,破碎锤在破岩过程中主要是通过钎杆来冲击作业介质,冲击能经过钎杆传递到作业介质上,完成硬岩的破碎、剥离等工作;钎杆作用的典型作业介质通常包括石灰石、镁石、花岗岩以及大理石等,目前现有技术主要是通过试制加试验的方法,用于评价钎杆的优劣;缺乏钎杆相关试验装置,或者现有试验装置结构单一无法适用于多种作业介质来实现不同作业介质与钎杆之间的精准匹配。

技术实现要素:

3.实用新型目的:为了克服现有技术中的不足,本实用新型提供一种用于钎杆与作业介质匹配的试验装置,通过本实用新型的支撑油缸带动钎杆安装组件在外部框架移动对钎杆进行支撑,在通过提升机构控制配重块做落体运动为钎杆提供冲击力,对伸缩平台上的不同作业介质进行冲击,模拟不同介质下的破岩工作,并根据模拟数据实现不同作业介质与钎杆之间的精准匹配。

4.技术方案:第一方面本实用新型提供一种用于钎杆与作业介质匹配的试验装置,包括:

5.底板,固定安装在底板上的外部框架,固定安装在底板且位于外部框架底部的伸缩平台,安装在外部框架上的提升机构,对称安装在外部框架上的两组支撑油缸,连接在提升机构动力输出端的配重块,移动安装在外部框架上且与支撑油缸动力输出杆连接的钎杆安装组件,移动插接在钎杆安装组件中的钎杆,放置在伸缩平台上的作业介质。

6.在进一步的实施例中,所述外部框架包括:固定安装在底板上的第一支撑梁、第二支撑梁、第三支撑梁、第四支撑梁,固定连接在第一支撑梁和第二支撑梁上的支撑板,固定安装在支撑板上的高速相机,固定安装在第一支撑梁、第二支撑梁、第三支撑梁、第四支撑梁与底板连接处的支撑梁加强筋,固定安装在第三支撑梁、第四支撑梁之间的第一安装板,固定安装在第一支撑梁、第二支撑梁之间的第二安装板,分别固定安装在第一安装板、第二安装板上的两个支撑油缸第一安装支座,固定安装在第一支撑梁、第二支撑梁、第三支撑梁、第四支撑梁顶部的上顶板。

7.在进一步的实施例中,所述第一安装板与第二安装板均通过多个安装板加强筋分别与第一支撑梁、第二支撑梁、第三支撑梁、第四支撑梁固定加强。

8.在进一步的实施例中,所述伸缩平台包括:分别固定安装在底板上的第一滑轨、第二滑轨,分别滑动安装在第一滑轨上的第一滑道、第二滑道,分别滑动安装在第二滑轨上的第三滑道、第四滑道,固定安装在第一滑道、第二滑道、第三滑道、第四滑道之间的放置板,固定安装在放置板上的缓冲体,固定安装在底板上的第一伸缩油缸安装支座,固定安装在

放置板上的第二伸缩油缸安装支座,一端铰接在第一伸缩油缸安装支座上且另一端铰接在第二伸缩油缸安装支座上的伸缩油缸;

9.所述作业介质放置在缓冲体上,用于吸收配重块传递至作业介质的冲击能,减小对试验装置本体的冲击;所述伸缩油缸的动力输出杆通过第二伸缩油缸安装支座与放置板固定,通过伸缩油缸伸缩时的动力通过放置板向第一滑道、第二滑道、第三滑道、第四滑道传递,进而带动第一滑道、第二滑道、第三滑道、第四滑道相对于第一滑轨、第二滑轨移动,实现放置板上作业介质位置的调整。

10.在进一步的实施例中,所述第一滑道、第二滑道、第三滑道、第四滑道还分别通过多个滑道加强筋与放置板加固固定。

11.在进一步的实施例中,所述提升机构包括:分别固定安装在上顶板上的第一滑轮支座、第二滑轮支座和位置传感器,转动安装在第一滑轮支座上的第一滑轮,转动安装在第二滑轮支座上的第二滑轮,固定安装在第一安装板上的卷扬机构,一端从卷扬机构向外延伸并依次穿过第一滑轮、第二滑轮且另一端与配重块固定连接的钢丝绳段;通过驱动卷扬机构带动钢丝绳段在第一滑轮、第二滑轮上前进或后退,进而带动钢丝绳段端的配重块上升或下降。

12.在进一步的实施例中,所述钎杆安装组件包括:开设有通孔的缸体,对称固定安装在缸体顶部的两个支撑油缸第二安装支座,过渡配合在缸体通孔处且通过扁销与缸体固定连接的导向套,分别对称固定安装在缸体侧面上的第一夹板、第二夹板、第三夹板、第四夹板,分别固定安装在第一夹板、第二夹板、第三夹板、第四夹板远离缸体端且与外部框架移动安装的多个滑块组件,开设在缸体上且贯穿过导向套的润滑槽;

13.所述两个支撑油缸第二安装支座分别与两组支撑油缸动力输出杆连接,通过两组支撑油缸动力杆向外延伸的距离调整缸体在外部框架上的相对高度,模拟实际撑车过程。

14.在进一步的实施例中,所述多个滑块组件包括:分别固定连接在第一夹板、第二夹板、第三夹板、第四夹板端部的滑槽,分别固定安装在滑槽上的第一滑块、第二滑块、第三滑块;

15.所述滑槽与第一夹板、第二夹板、第三夹板、第四夹板连接处还连接有多个夹板加强筋;所述第一滑块、第二滑块、第三滑块形成的开口分别用于与第一支撑梁、第二支撑梁、第三支撑梁、第四支撑梁适配。

16.在进一步的实施例中,所述第一夹板、第二夹板、第三夹板、第四夹板分别通过夹板安装螺栓固定安装在缸体上,所述夹板安装螺栓插接在缸体内部的一端与扁销抵接,用于对扁销进行固定防止扁销在打击过程中的窜动。

17.在进一步的实施例中,所述钎杆包括:贯穿过缸体且与导向套移动插接的钎杆根部,固定连接在钎杆根部底端的钎杆头部;

18.所述钎杆根部的顶端与配重块位于同一直线上;

19.所述钎杆头部的底部与伸缩平台靠近;

20.所述导向套的直径大于钎杆根部的直径,用于在配重块的冲击下与钎杆根部形成移动副。

21.有益效果:本实用新型与现有技术相比具有以下优点:

22.通过本实用新型的支撑油缸带动钎杆安装组件在外部框架移动对钎杆进行支撑,

在通过提升机构控制配重块做落体运动为钎杆提供冲击力,对伸缩平台上的不同作业介质进行冲击,模拟不同介质下的破岩工作,并根据模拟数据实现不同作业介质与钎杆之间的精准匹配;

23.其次本实用新型提升机构、外部框架、伸缩平台以及钎杆安装组件的结构简单,通过多种加强筋结构进行多个节点的加固抗疲劳性强;提升机构、伸缩平台与钎杆安装组件反复的复合联动中可无需改装直接更换不同钎杆结构形式、作业介质类型以及不同分量的配重块调整打击能量,为多种设计变量提供试验空间;提高破碎锤破碎模拟的重复试验效率。

附图说明

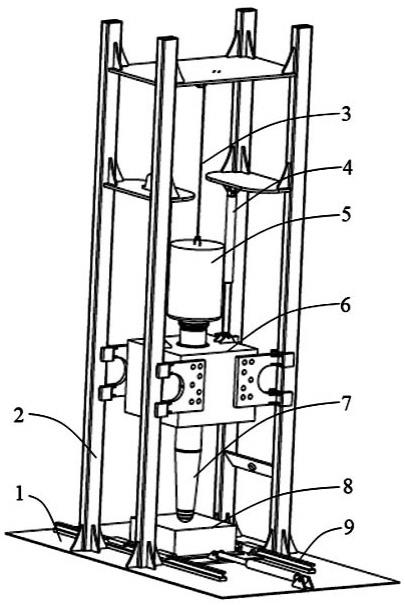

24.图1为试验装置总装图;

25.图2为框架结构示意图;

26.图3为钎杆安装组件结构示意图;

27.图4为钎杆安装组件剖面图;

28.图5为提升机构结构示意图;

29.图6为伸缩平台结构示意图;

30.图7为试验装置主视图。

31.附图标记:1-底板、2-外部框架、210-第一支撑梁、211-第三支撑梁、212-第四支撑梁、213-第二支撑梁、214-支撑板、215-高速相机、216-支撑梁加强筋、217-第一安装板、218-上顶板、219-安装板加强筋、220-第二安装板、221-支撑油缸第一安装支座、3-提升机构、321-第一滑轮支座、322-第二滑轮支座、323-第一滑轮、324-第二滑轮、325-位置传感器、326-钢丝绳、328-卷扬机构、4-支撑油缸、5-配重块、6-钎杆安装组件、610-夹板安装螺栓、611-滑槽、612-第一夹板、613-夹板加强筋、614-缸体、615-支撑油缸第二安装支座、616-导向套、622-第一滑块、623-第二滑块、624-第三滑块、617-扁销、618-润滑槽、7-钎杆、711-钎杆根部、710-钎杆头部、

32.8-作业介质、9-伸缩平台、910-第二滑轨、911-第三滑道、912-第四滑道、913-滑道加强筋、914-伸缩油缸、916-第一伸缩油缸安装支座、917-第二伸缩油缸安装支座、918-放置板、919-第一滑轨、920-第一滑道、921-第二滑道、922-缓冲体。

具体实施方式

33.为了更充分理解本实用新型的技术内容,下面结合具体实施例对本实用新型的技术方案进一步介绍和说明,但不局限于此。

34.如图1至图7所示的一种用于钎杆与作业介质匹配的试验装置,包括:底板1、外部框架2、提升机构3、支撑油缸4、配重块5、钎杆7安装组件6、钎杆7、作业介质8、伸缩平台9;

35.其中,底板1为贴地板,外部框架2固定安装在底板1上,伸缩平台9固定安装在底板1且位于外部框架2的底部,提升机构3安装在外部框架2上,两组支撑油缸4对称安装在外部框架2上,配重块5连接在提升机构3动力输出端,钎杆7安装组件6移动安装在外部框架2上且与支撑油缸4动力输出杆连接,钎杆7移动插接在钎杆7安装组件6中,作业介质8放置在伸缩平台9上。

36.外部框架2包括:第一支撑梁210、第三支撑梁211、第四支撑梁212、第二支撑梁213、支撑板214、高速相机215、支撑梁加强筋216、第一安装板217、上顶板218、安装板加强筋219、第二安装板220、支撑油缸4第一安装支座221;其中第一支撑梁210、第二支撑梁213、第三支撑梁211、第四支撑梁212固定安装在底板1上;支撑板214固定连接在第一支撑梁210和第二支撑梁213上;高速相机215固定安装在支撑板214上,用于对试验结果进行拍照,通过高速相机215捕捉裂纹生成和扩展过程,对试验模拟结果分析提供数据支撑;支撑梁加强筋216固定安装在第一支撑梁210、第二支撑梁213、第三支撑梁211、第四支撑梁212与底板1连接处用于加强支撑梁;第一安装板217固定安装在第三支撑梁211、第四支撑梁212之间,第二安装板220固定安装在第一支撑梁210、第二支撑梁213之间,两个支撑油缸4第一安装支座221分别固定安装在第一安装板217、第二安装板220上;上顶板218固定安装在第一支撑梁210、第二支撑梁213、第三支撑梁211、第四支撑梁212的顶部。且在本实施例中的固定连接、固定安装不限于焊接、螺栓连接以及其它一体化连接方式。

37.第一安装板217与第二安装板220均通过多个安装板加强筋219分别与第一支撑梁210、第二支撑梁213、第三支撑梁211、第四支撑梁212固定加强。

38.所述伸缩平台9包括:第二滑轨910、第三滑道911、第四滑道912、滑道加强筋913、伸缩油缸914、第一伸缩油缸安装支座916、第二伸缩油缸安装支座917、放置板918、第一滑轨919、第一滑道920、第二滑道921、缓冲体922;

39.其中,第一滑轨919、第二滑轨910分别通过螺栓组件螺接固定在底板1上,第一滑道920、第二滑道921分别滑动安装在第一滑轨919上,第三滑道911、第四滑道912分别滑动安装在第二滑轨910上,放置板918固定安装在第一滑道920、第二滑道921、第三滑道911、第四滑道912之间的相对应的侧面处,缓冲体922固定安装在放置板918上,第一伸缩油缸安装支座916固定安装在底板1上,第二伸缩油缸安装支座917固定安装在放置板918上,伸缩油缸914的一端铰接在第一伸缩油缸安装支座916上且另一端铰接在第二伸缩油缸安装支座917上;

40.进一步的,作业介质8放置在缓冲体922上,用于吸收配重块5传递至作业介质8的冲击能,减小对试验装置本体的冲击;所述伸缩油缸914的动力输出杆通过第二伸缩油缸安装支座917与放置板918固定,通过伸缩油缸914伸缩时的动力通过放置板918向第一滑道920、第二滑道921、第三滑道911、第四滑道912传递,进而带动第一滑道920、第二滑道921、第三滑道911、第四滑道912相对于第一滑轨919、第二滑轨910移动,实现放置板918上作业介质8位置的调整。

41.进一步的,所述第一滑道920、第二滑道921、第三滑道911、第四滑道912还分别通过多个滑道加强筋913与放置板918加固固定。

42.提升机构3包括:第一滑轮323支座321、第二滑轮324支座322、第一滑轮323、第二滑轮324、位置传感器325、钢丝绳326、卷扬机构328;

43.其中,第一滑轮323支座321、第二滑轮324支座322和位置传感器325分别固定安装在上顶板218上,第一滑轮323转动安装在第一滑轮323支座321上,第二滑轮324转动安装在第二滑轮324支座322上,卷扬机构328固定安装在第一安装板217上,卷扬机构328通过驱动马达带动缠绕有钢丝绳326的卷筒旋转;卷筒上向外延伸有钢丝绳326段,钢丝绳326段一端从卷扬机构328向外延伸并依次穿过第一滑轮323、第二滑轮324且另一端与配重块5固定连

接;通过驱动卷扬机构328带动钢丝绳326段在第一滑轮323、第二滑轮324上前进或后退,进而带动钢丝绳326段端的配重块5上升或下降。

44.钎杆7安装组件6包括:夹板安装螺栓610、滑槽611、第一夹板612、夹板加强筋613、缸体614、支撑油缸第二安装支座615、导向套616、第一滑块622、第二滑块623、第三滑块624、扁销617、润滑槽618;

45.其中,缸体614上开设有竖直的通孔,两个支撑油缸第二安装支座615对称固定安装在缸体614的顶部,导向套616过渡配合在缸体614通孔处且通过扁销617与缸体614固定连接,第一夹板612、第二夹板、第三夹板、第四夹板分别对称固定安装在缸体614的侧面上且与外部框架2的支撑梁对应,多个滑块组件分别固定安装在第一夹板612、第二夹板、第三夹板、第四夹板的远离缸体614端且与外部框架2的支撑梁移动安装,润滑槽618开设在缸体614上且贯穿过导向套616,用于钎杆7和导向套616的润滑;

46.两个支撑油缸第二安装支座615分别与两组支撑油缸4动力输出杆连接,通过两组支撑油缸4动力杆向外延伸的距离调整缸体614在外部框架2上的相对高度,模拟实际撑车过程;

47.位置传感器325,用于识别所述配重块5的位置,防止由于上行过程中冲击所述上顶板218。

48.所述多个滑块组件包括:分别固定连接在第一夹板612、第二夹板、第三夹板、第四夹板端部的滑槽611,分别固定安装在滑槽611上的第一滑块622、第二滑块623、第三滑块624;

49.所述滑槽611与第一夹板612、第二夹板、第三夹板、第四夹板连接处还连接有多个夹板加强筋613;所述第一滑块622、第二滑块623、第三滑块624形成的开口分别用于与第一支撑梁210、第二支撑梁213、第三支撑梁211、第四支撑梁212适配。

50.所述第一夹板612、第二夹板、第三夹板、第四夹板分别通过夹板安装螺栓610固定安装在缸体614上,所述夹板安装螺栓610插接在缸体614内部的一端与扁销617抵接,用于对扁销617进行固定防止扁销617在打击过程中的窜动。

51.所述钎杆7包括:钎杆根部711、钎杆头部710;

52.钎杆根部711贯穿过缸体614且与导向套616移动插接,钎杆头部710固定连接在钎杆根部711的底端;

53.钎杆根部711的顶端与配重块5位于同一直线上;钎杆头部710的底部与伸缩平台9靠近;

54.进一步的导向套616的直径大于钎杆根部711的直径,用于在配重块5的冲击下与钎杆根部711形成移动副。

55.工作原理:

56.首先,控制支撑油缸4向下运动,使所述钎杆7安装组件6通过多个滑块组件沿着支撑梁向下移动,钎杆7安装组件6向下过程中插接在钎杆7安装组件6中的钎杆7被撑起,然后卷扬机构328通过驱动马达带动缠绕有钢丝绳326的卷筒旋转,带动钢丝绳326段在第一滑轮323、第二滑轮324上前进,进而带动钢丝绳326段端的配重块5上升,配重块5向上运动到一定高度,卷扬机构328的驱动马达卷筒旋转反向旋转带动钢丝绳326段在第一滑轮323、第二滑轮324上后退,进而带动钢丝绳326段端的配重块5下降做自由落体运动,对配重块5底

部的钎杆7产生冲击能,冲击能经钎杆7传递至作业介质8,完成一次破岩工作,此时所述高速相机215用于捕捉作业介质8裂纹形成、扩展等过程,其中在其它实施例中钎杆头部710、作业介质8可以为多种不同形式,当试验当对石灰石钎杆7结构形式进行匹配时,本实用新型这样实施,设计多种形式的钎杆头部710,将所述配重块5下落高度作为定量,通过试验分别将不同结构形式钎杆头部710与所述钎杆根部711进行连接,将配重块5以一定高度落下,通过高速相机215记录不同钎杆7结构形式对石灰石破岩过程中裂纹大小、深度,并分析研究,选出最佳钎杆7结构形式作为最终设计方案;

57.在其它试验过程中,可以根据钎杆7结构形式来匹配作业介质8,此时钎杆7结构形式为不变量,通过所述改变所述作业介质8类型,同样利用所述高速相机215记录特定钎杆7结构形式对不同作业介质8破岩过程中裂纹相关参数,经分析研究得出该钎杆7结构形式匹配最优作业介质8;

58.此外还可以将所述配重块5的下落高度作为变量,钎杆7结构形式以及作业介质8类型作为定量,来研究不同硬度的作业介质8所需的最佳打击能量。

59.本实用新型通过本实用新型的支撑油缸4带动钎杆7安装组件6在外部框架2移动对钎杆7进行支撑,在通过提升机构3控制配重块5做落体运动为钎杆7提供冲击力,对伸缩平台9上的不同作业介质8进行冲击,模拟不同介质下的破岩工作,并根据模拟数据实现不同作业介质8与钎杆7之间的精准匹配;其次本实用新型提升机构3、外部框架2、伸缩平台9以及钎杆7安装组件6的结构简单,通过多种加强筋结构进行多个节点的加固抗疲劳性强;提升机构3、伸缩平台9与钎杆7安装组件6反复的复合联动中可无需改装直接更换不同钎杆7结构形式、作业介质8类型以及不同分量的配重块5调整打击能量,为多种设计变量提供试验空间;提高破碎锤破碎模拟的重复试验效率。

60.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1