一种酸碱溶液冲击致裂煤体强化瓦斯抽采装置及方法

本发明涉及一种强化瓦斯抽采装置及方法,具体是一种酸碱溶液冲击致裂煤体强化瓦斯抽采装置及方法。

背景技术:

1、我国煤矿地质条件复杂,高瓦斯煤层的占比在50%~70%,而高瓦斯低透气性煤层又占高瓦斯煤层中的70%左右。另外我国高瓦斯低透气性煤层赋存特征是微孔隙性、低渗透率和高吸附性,这种地质情况在开采过程中往往会伴随着大量瓦斯涌出,特别是随着煤炭生产的高效集约化和开采深度的增加,瓦斯涌出量越来越大,瓦斯爆炸和瓦斯突出危险的威胁越来越严重。在透气性差的矿井进行未卸压煤体瓦斯预抽效果往往都不理想,因此增加煤体透气性强化瓦斯抽采显得尤为重要。水力压裂技术作为水力化增透措施已被煤矿广泛应用;但是现有的水力压裂技术存在效果不稳定、卸压不充分、压裂形成的裂隙容易受地应力作用自动闭合等现象,严重影响了水力压裂的效果。因此,亟需提高水力压裂的增透效果以强化瓦斯抽采。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供一种酸碱溶液冲击致裂煤体强化瓦斯抽采装置及方法,通过酸液、碱液和裂隙支撑球的相互配合的共同作用,从而使煤体增透卸压充分、延缓产生的裂隙网络闭合,有效提高增透效果,保证瓦斯抽采效率。

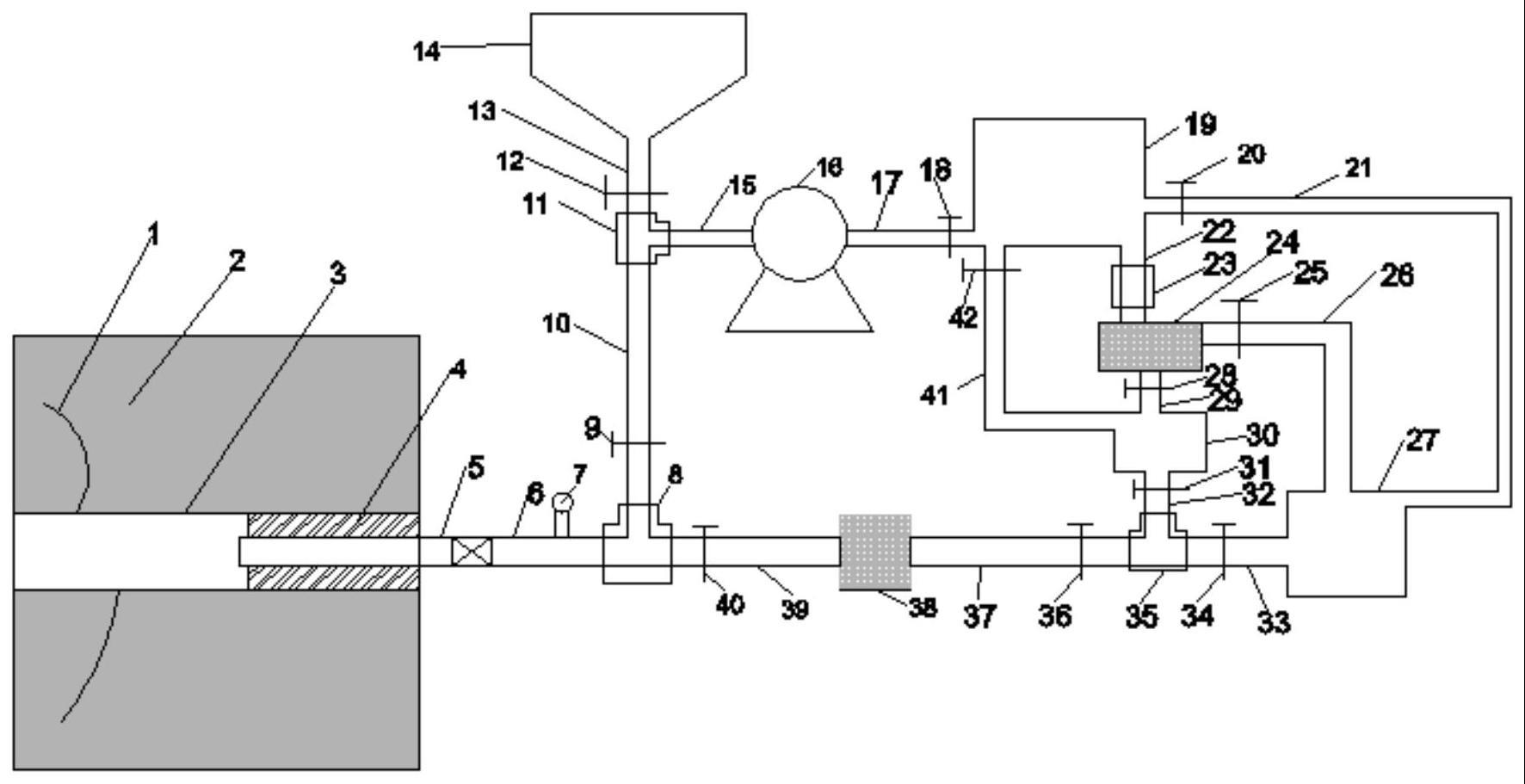

2、为了实现上述目的,本发明采用的技术方案是:一种酸碱溶液冲击致裂煤体强化瓦斯抽采装置,包括裂隙支撑球容器、脉动泵、储液罐、酸液箱、碱液箱、第一抽水泵和第二抽水泵;

3、所述裂隙支撑球容器的出口通过第三管路与第二三通接头其中一个端口连接,第二三通接头另外两个端口分别与第四管路一端和第二管路一端连接,第四管路另一端与脉动泵的出口连接,第二管路另一端与第一三通接头其中一个端口连接,第一三通接头另外两个端口分别与第一管路一端和第十二管路一端连接,第十二管路另一端与第二抽水泵的进口连接,第二抽水泵的出口通过第十一管路与第三三通接头其中一个端口连接,第三三通接头另外两个端口分别通过第九管路和第十管路与酸液箱的第一进口和碱液箱的第一进口连接;

4、所述储液罐设有进口、出口、酸液回流口和碱液回流口,脉动泵的进口通过第五管路与储液罐的出口连接,储液罐的进口与第一抽水泵的出口连接,第一抽水泵的第一进口通过第八管路与酸液箱的出口连接,第一抽水泵的第二进口通过第七管路与碱液箱的出口连接,储液罐的酸液回流口通过排酸管与酸液箱的第二进口连接,储液罐的碱液回流口通过排碱管与碱液箱的第二进口连接;

5、初始时,裂隙支撑球容器内盛放多个裂隙支撑球,酸液箱内盛放酸液,碱液箱内盛放碱液,储液罐内为空置状态。

6、进一步,所述裂隙支撑球内部设有球形中空结构,裂隙支撑球的外壳上开设多个微孔,多个微孔以裂隙支撑球的球心为中心,呈放射式均匀分布,各个微孔均通过耐酸且不耐碱的材料封堵,所述球形中空结构内装有氧化钙粉末。采用这种结构不仅能对产生的裂隙进行支撑防止其受地应力作用自动闭合,同时能为后续碱液注入后提供热能,进一步提高碱液对裂隙致裂效果。

7、进一步,所述球型中空结构的直径为裂隙支撑球直径的2/3~4/5,各个微孔的孔径均为1mm~2mm,所述裂隙支撑球外壳上的微孔数量为每平方厘米6~9个,氧化钙的体积为球型中空结构体积的2/3~3/4。

8、进一步,所述第一管路上装有压力表,第六管路上装有逆止阀。设置压力表用于监测增透孔内的压力情况,设置逆止阀在第一抽水泵再向储液罐内注入酸液或碱液时,只能单向流动,防止停止注入时酸液或碱液的回流。

9、进一步,所述第一管路上装有第一控制阀,第三管路上装有第二控制阀,第五管路上装有第三控制阀,排碱管上装有第四控制阀,第七管路上装有第五控制阀,第八管路上装有第六控制阀,第九管路上装有第七控制阀,第十管路上装有第八控制阀,第十一管路上装有第九控制阀,第十二管路上装有第十控制阀,排酸管上装有第十一控制阀。设置各个控制阀是为了根据不同情况打开各个控制阀能实现对应的功能。

10、进一步,所述各个部件在使用过程中与酸液或碱液接触的位置均涂有抗酸碱腐蚀涂层。这样设置能延长各个部件的使用寿命,降减少维护频次。

11、上述酸碱溶液冲击致裂煤体强化瓦斯抽采装置的工作方法,具体步骤为:

12、a、根据煤层增透设计施工增透孔,采用高压胶囊进行密封,确保钻孔密封后能抵抗40~50mpa的水压,胶囊内表面涂有抗酸碱腐蚀涂层,并将封孔管一端穿过高压胶囊伸入增透孔内;

13、b、组装酸碱溶液冲击致裂煤体强化瓦斯抽采装置,并将其第一管路另一端与封孔管处于增透孔外的一端相连,且初始时各个控制阀均处于关闭状态;

14、c、开始进行酸液与裂隙支撑球协同注入时,先打开第六控制阀并启动第一抽水泵,第一抽水泵将酸液箱内的酸液经过第八管路和第六管路注入储液罐中,持续一段时间后,关闭第六控制阀并停止第一抽水泵工作;然后打开第三控制阀和第一控制阀并启动脉动泵,脉动泵将酸液从储液罐内经过第二管路、第一管路和封孔管脉动进入增透孔内,控制脉动压力为35~40mpa,脉动频率为200~250hz;同时打开第二控制阀,裂隙支撑球从裂隙支撑球容器内排出进入第二管路,并随脉动酸液进入增透孔内;持续观察压力表的读数情况,当压力表显示的增透孔内酸液压力突然下降时,说明在脉动酸液的腐蚀溶解及冲击作用下,裂隙沿煤体弱面开裂,进而酸液和裂隙支撑球会进入裂隙内,此时裂隙支撑球对产生的裂隙进行充填支撑,防止裂隙在地应力作用下自动闭合;

15、d、关闭第三控制阀和第一控制阀并停止脉动泵工作,静置18~24h,增透孔内的酸液继续溶解、溶蚀煤体内胶结物、孔隙裂隙内的矿物质及堵塞物,进一步提升煤体的渗透率;

16、e、打开第十控制阀、第九控制阀和第七控制阀并启动第二抽水泵,增透孔内的酸液在第二抽水泵的吸力下从增透孔内吸出,并经过第一管路、第十二管路、第十一管路和第九管路后注入酸液箱,待酸液全部抽取完毕后,关闭第十控制阀、第九控制阀和第七控制阀并停止第二抽水泵工作;接着打开第十一控制阀,将储液罐内剩余的酸液通过排酸管回流至酸液箱,完成酸液的回收工作,并关闭第十一控制阀;

17、f、打开第五控制阀并启动第一抽水泵,第一抽水泵将碱液箱内的碱液经过第七管路和第六管路注入储液罐中,持续一段时间后,关闭第五控制阀并停止第一抽水泵工作;然后打开第三控制阀和第一控制阀并启动脉动泵,脉动泵将碱液从储液罐内经过第二管路、第一管路和封孔管脉动进入增透孔内,进入增透孔内的部分碱液与增透孔内残留的酸液反应中和,控制脉动压力为20~25mpa,脉动频率为100~150hz,在脉动碱液的腐蚀溶解及冲击作用下,使已形成的裂隙网络的基础上进一步扩展发育,脉动时间为5~10h;达到时间后,关闭第三控制阀和第一控制阀并停止脉动泵工作,然后静置12~18h,碱液进一步溶蚀煤体内的矿物质,同时由于裂隙支撑球的微孔封堵材料为耐酸且不耐碱的材料,碱液腐蚀溶解封堵材料,使裂隙支撑球的微孔通畅,进而碱液通过各个微孔进入裂隙支撑球内与氧化钙发生放热反应,裂隙内温度持续升高,进一步提高碱液的冲击及腐蚀溶解相协同的致裂煤体效果;

18、g、打开第十控制阀、第九控制阀和第八控制阀并启动第二抽水泵,增透孔内的酸液在第二抽水泵的吸力下从增透孔内吸出,并经过第一管路、第十二管路、第十一管路和第十管路后注入碱液箱,待碱液全部抽取完毕后,关闭第十控制阀、第九控制阀和第八控制阀并停止第二抽水泵工作;接着打开第四控制阀,将储液罐内剩余的碱液通过排碱管回流至碱液箱,完成碱液的回收工作,并关闭第四控制阀;

19、h、将第一管路与封孔管断开,并将封孔管与井下的抽采管网连接,开始进行瓦斯抽采工作,在持续抽采过程中,当抽采出的瓦斯浓度低于30%时停止抽采工作,并重复步骤b至g后,再次进行瓦斯抽采,如此循环重复,直至完成煤体瓦斯含量达到安全开采要求。

20、进一步,所述酸液的ph值为2.5~4.5,碱液的ph值11~12。

21、与现有技术相比,本发明将含有裂隙支撑球的酸液注入增透孔中进行脉动压裂,在压裂时酸液会对煤体进行腐蚀溶解及冲击作用,同时裂隙支撑球受惯性作用会对煤体进行冲击,两者协同工作使裂隙沿着煤体弱面开裂,并且产生裂隙后裂隙支撑球会进入裂隙内对裂隙进行支撑延缓其闭合,同时酸液进入裂隙内其会溶解、溶蚀煤体内胶结物、孔隙裂隙内的矿物质及堵塞物,进一步提高煤体的渗透率,完成后缓慢减小钻孔内压力,并缓慢排除酸液,以备重复利用。接着向钻孔内注入碱液,部分碱液与残留的酸液进行中和反应后,提高增透孔内的温度,便于后续增透,剩余碱液进一步冲击并腐蚀溶解煤体内的矿物质等;由于裂隙支撑球的微孔封堵材料为耐酸且不耐碱的材料,碱液腐蚀溶解封堵材料,使裂隙支撑球的微孔通畅,进而碱液通过各个微孔进入裂隙支撑球内与氧化钙发生放热反应,裂隙内温度持续升高,进一步提高碱液的冲击及腐蚀溶解相协同的致裂煤体效果,并加快瓦斯解吸。由于裂隙支撑球微孔的存在,即使裂隙后续抽采过程中部分闭合,多个微孔也能确保瓦斯流动通道的畅通,因此,通过裂隙支撑球和酸液协同作用,以及裂隙支撑球与碱液协同作用,最终实现酸液、碱液和裂隙支撑球的相互配合的共同作用,从而使煤体增透卸压充分、延缓裂隙网络闭合,有效提高增透效果,保证瓦斯抽采效率。

- 还没有人留言评论。精彩留言会获得点赞!