一种直燃式注氮泡沫固井设备及其控制方法与流程

本发明涉及泡沫水泥浆固井,尤其涉及一种直燃式注氮泡沫固井设备及其控制方法。

背景技术:

1、水泥漏失是固井领域所面临的普遍难题之一。随着国内勘探开发程度的深入,固井水泥的漏失比例也呈急剧增加的趋势。为提高固井质量,减少环空带压风险,因此对低密度水泥固井提出迫切需求。相比常规水泥,泡沫水泥浆由于密度低、强度较高等特点,在防漏、防窜、提高顶替效率方面具有优势。

2、目前,制备泡沫水泥浆有两种方式,即化学发泡和物理发泡。

3、对于化学发泡来说,是在干水泥中掺入一定量的发泡剂,当水泥和水混合搅拌后,发泡剂与水泥浆中的某些化学成分起反应产生气体,其分布在水泥中从而形成泡沫水泥。由于这种方式发气量较少,因此在井下高压环境下,难以大幅度地降低泡沫水泥浆的密度,且现场施工中无法随时调整泡沫水泥浆的密度。目前,我国主要以化学发泡方式为主。

4、在物理发泡中,是采用泡沫液和水泥浆混合或直接向含有发泡液的水泥浆中充入气体的方式产生泡沫水泥浆。该方法由于泡沫压力低、水泥浆压力高,造成泡沫液和水泥浆出现分离或不能有效混合在一起,难以满足油田固井高压工作。

5、因此充气式制备泡沫水泥的方法受到越来越多的关注。氮气因化学性质稳定,一般不与其他物质发生反应,可以起到隔离、阻燃、防爆、防腐的功用,且对储层伤害小,成为泡沫水泥优选的充气介质。

6、现有的充气式泡沫水泥的制备装置没有对泡沫水泥浆的密度、液氮和发泡液的排量、压力、温度等参数进行实时监控和调整,导致生产出来的泡沫水泥浆不能满足施工要求,从而导致固井成本增加甚至固井失败。

技术实现思路

1、本发明提出一种直燃式注氮泡沫固井设备及其控制方法,解决了现有技术中没有对泡沫水泥浆的密度、液氮和发泡液的排量、压力、温度等参数进行实时监控和调整,导致生产出来的泡沫水泥浆不能满足施工要求,从而导致固井成本增加甚至固井失败等问题。

2、本发明的技术方案是这样实现的:

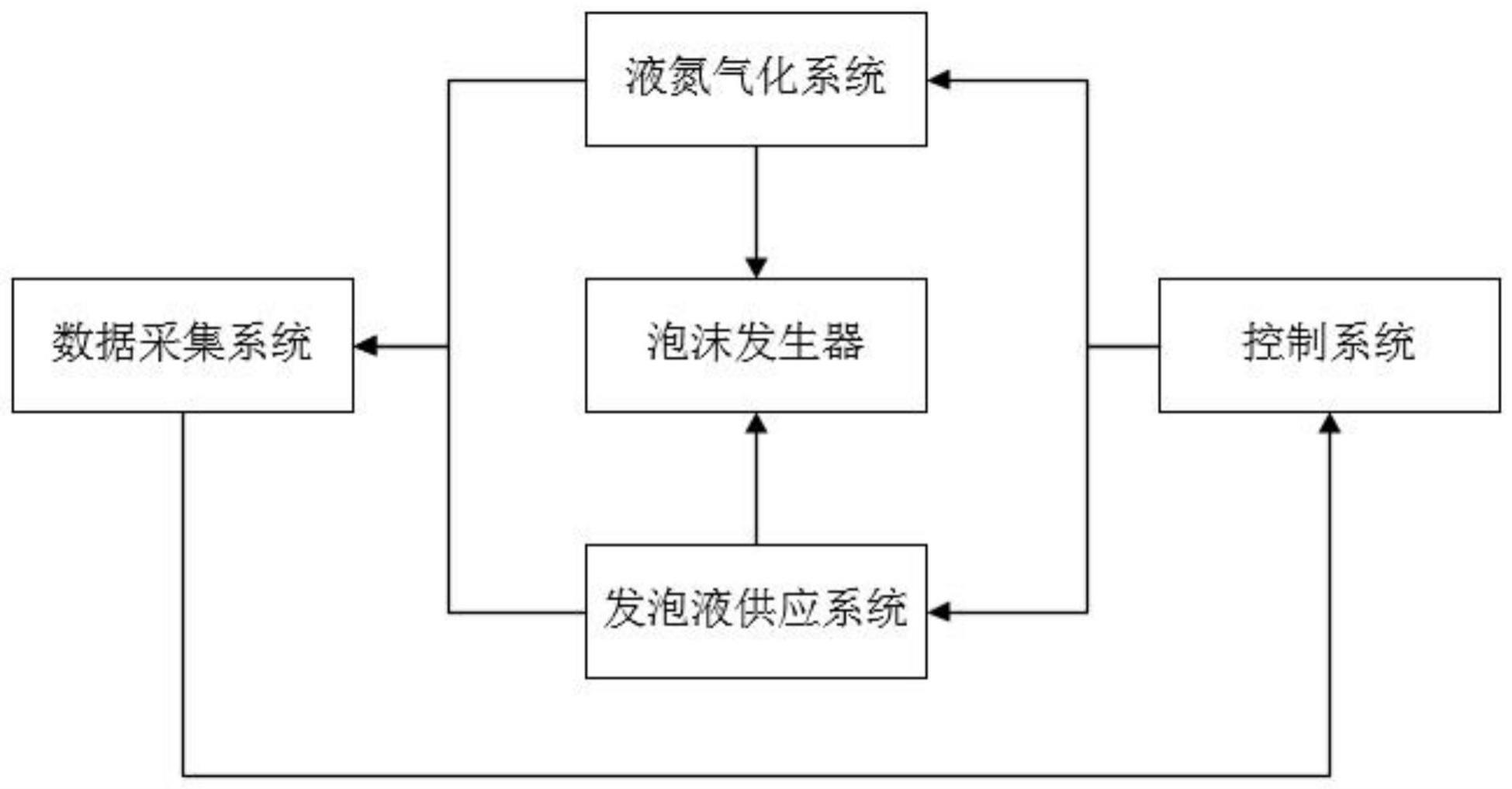

3、根据本发明的一个方面,提供了一种直燃式注氮泡沫固井设备,包括:

4、液氮气化系统,用于接收来自液氮源的液氮,并将液氮转化为高压氮气;

5、发泡液供应系统,用于存储、供应发泡液;

6、泡沫发生器,用于接收并混合发泡液、高压氮气和来自水泥浆源的水泥浆,形成泡沫水泥浆;

7、数据采集系统,用于采集液氮气化系统、发泡液供应系统的实时状态数据;

8、控制系统,用于设定不同井段下泡沫水泥浆的密度以及液氮气化系统、发泡液供应系统的目标状态数据,并结合液氮气化系统、发泡液供应系统的实时状态数据和目标状态数据以及泡沫水泥浆的设定密度,调节液氮气化系统和发泡液供应系统的工作状态。

9、本发明通过数据采集系统实时采集氮气、发泡液和水泥浆的动态参数,并通过控制系统调整液氮气化系统和发泡液供应系统的工作状态,使氮气和发泡液的排量、压力、温度等参数始终维持在设定参数范围内,保证生产出来的泡沫水泥浆能够满足施工要求。

10、作为本发明优选的方案,所述液氮气化系统包括直燃式蒸发器和第一柱塞泵,所述直燃式蒸发器的输出口与泡沫发生器相连,所述直燃式蒸发器的输入口通过第一柱塞泵与液氮源相连;所述直燃式蒸发器配有多个燃烧器,所述燃烧器的点火装置与控制系统连接;通过直燃式蒸发器来对液氮进行气化,极大提升了液氮气化速度,可实现大排量气体排出,氮气排量控制范围广。因此,只需通过控制高压氮气的排量即可满足对泡沫水泥浆密度的控制需求。

11、作为本发明优选的方案,所述发泡液供应系统包括发泡液存储箱,所述发泡液存储箱的输出口通过第二柱塞泵与泡沫发生器相连,且发泡液存储箱与第二柱塞泵连接的管道上设置有增压泵;通过第二柱塞泵可调节发泡液的排量,通过增压泵可调节发泡液的吸入压力,使发泡液的排量、吸入压力始终满足实际需求。

12、作为本发明优选的方案,所述泡沫发生器包括混合腔,所述混合腔连接有两个输入管道和一个输出管道,两个输入管道分别用于输入高压氮气和含有发泡液的水泥浆,所述输出管道用于输出混合后的泡沫水泥浆;含有发泡液的水泥浆与高压氮气分别通过两个输入管道采用高压喷射的方式输送至泡沫发生器的混合腔内,并通过泡沫发生器的混合腔内的螺旋组块扰动和撞击作用,直接形成泡沫水泥浆,并经所述输出管道输出。

13、作为本发明优选的方案,所述数据采集系统至少包括以下传感器中的一种或多种:

14、密度传感器,用于采集水泥浆的密度数据;

15、流量传感器,用于采集发泡液的排量和氮气排量;

16、压力传感器,用于采集发泡液的排出压力、发泡液吸入压力和氮气排出压力;

17、温度传感器,用于采集氮气排出温度和主燃烧室温度。

18、作为本发明优选的方案,所述控制系统用于设定在不同井段下泡沫水泥浆的密度、发泡液的目标排量、氮气的目标排量、发泡液目标吸入压力范围、发泡液的极限排出压力和氮气的极限排出压力以及氮气的目标排出温度,以及

19、根据当前实测氮气排出温度和目标排出温度,通过增量型pid控制算法,计算液氮气化系统中对应的燃烧器工作数量;

20、根据设定的不同井段下泡沫水泥浆的密度来调节发泡液和氮气的目标排量;

21、根据设定的氮气目标排量和实测排量,控制液氮气化系统中对应的第一柱塞泵转速来调节氮气排量;

22、根据设定的发泡液目标排量和实测发泡液排量,控制发泡液供应系统中对应的第二柱塞泵转速来调节发泡液排量;

23、根据设定的发泡液极限排出压力和实测发泡液排出压力,控制发泡液供应系统输出发泡液的最高排出压力;

24、根据设定的氮气极限排出压力和实测氮气排出压力,控制液氮气化系统输出氮气的最高排出压力。

25、本发明的控制系统能在氮气设定排量变化时,及时准确地调整第一柱塞泵的转速,以保证氮气排量到达设定要求;在发泡液设定排量变化时,能及时准确地调整第二柱塞泵的转速,以保证发泡液排量达到设定要求;在氮气出口温度过高或过低时,可以自动控制多个燃烧器的工作状态,维持氮气排出温度的稳定;整个控制系统只需要设置好参数,能自动控制调整至设定范围,操作简单,大大节省了劳动强度。

26、具体地,计算液氮气化系统中燃烧器工作数量的公式为:

27、

28、δe=en-en-1

29、其中,cvn表示当前循环周期输出;cvn-1表示上一个循环周期的输出;kp表示比例增益;en表示当前循环周期内实测氮气排出温度和目标排出温度的偏差;en-1表示上一个循环周期内实测氮气排出温度和目标排出温度的偏差;en-2表示上上一个循环周期内实测氮气排出温度和目标排出温度的偏差;ki表示积分增益;δt表示循环周期;kd表示微分增益;

30、根据当前循环周期输出与燃烧器数量之间的比例关系,换算得到燃烧器的工作数量为:

31、k=cvn·m/100

32、其中,m为燃烧器总的数量;cvn的值为0~100,燃烧器的工作数量k为0~m。

33、进一步地,若计算得到k为小数,且k处于i与i+1之间,其中i为0到m-1之间的整数;则设定时间段t,并将t分成10份,每份为δt,在0到n×δt的时间间隔内,需要的燃烧器数量为i+1,在n×δt/到t的时间间隔内,需要的燃烧器数量为i;其中n=(k-i)×10。通过上述方法计算分配燃烧器的数量,可以稳定地将氮气排出温度控制在预设范围内。

34、根据本发明的另一个方面,提供了一种直燃式注氮泡沫固井设备的控制方法,包括以下步骤:

35、设定不同井段下液氮气化系统、发泡液供应系统的目标状态数据以及泡沫水泥浆的密度,所述目标状态数据至少包括氮气目标排量、氮气目标排出温度、氮气极限排出压力、发泡液目标排量、发泡液目标吸入压力范围、发泡液极限排出压力中的一种或多种;

36、采集液氮气化系统和发泡液供应系统的实时状态数据;所述实时状态数据至少包括实测氮气排量、实测氮气排出温度、实测氮气排出压力、实测发泡液排量、实测发泡液吸入压力和实测发泡液排出压力中的一种或多种;

37、根据当前实测氮气排出温度和目标排出温度,通过增量型pid控制算法,计算液氮气化系统中对应的燃烧器工作数量;

38、根据设定的不同井段下泡沫水泥浆的密度来调节发泡液和氮气的目标排量;

39、根据设定的氮气目标排量和实测排量,控制液氮气化系统中对应的第一柱塞泵转速来调节氮气排量;

40、根据设定的发泡液目标排量和实测发泡液排量,控制发泡液供应系统中对应的第二柱塞泵转速来调节发泡液排量;

41、根据设定的发泡液极限排出压力和实测发泡液排出压力,控制发泡液供应系统输出发泡液的最高排出压力;

42、根据设定的氮气极限排出压力和实测氮气排出压力,控制液氮气化系统输出氮气的最高排出压力。

43、有益效果

44、与现有技术相比较,本发明的有益效果在于:本发明通过数据采集系统实时采集氮气、发泡液和水泥浆的动态参数,并通过控制系统调整液氮气化系统和发泡液供应系统的工作状态,本发明的控制系统能在氮气设定排量变化时,及时准确地调整第一柱塞泵的转速,以保证氮气排量到达设定要求;在发泡液设定排量变化时,能及时准确地调整第二柱塞泵的转速,以保证发泡液排量达到设定要求;在氮气出口温度过高或过低时,可以自动控制多个燃烧器的工作状态,维持氮气排出温度的稳定;整个控制系统只需要设置好参数,即可通过自动控制使氮气和发泡液的排量、压力、温度等参数始终维持在设定参数范围内,保证生产出来的泡沫水泥浆能够满足施工要求。

- 还没有人留言评论。精彩留言会获得点赞!