一种与盾构同步施工的轨顶风道移动模板台车及其使用方法与流程

本发明涉及地铁车站建筑施工领域,尤其是涉及一种与盾构同步施工的轨顶风道移动模板台车及其使用方法。

背景技术:

1、在盾构掘进过程中,车站底板一般被用作盾构机配套电瓶车的停车位置,因此底板上的内部结构(含轨顶风道)在盾构施工期间将无法实现交叉作业,待盾构贯通后才可进行内部结构施工,且传统的轨顶风道采用的是满堂支撑架,随搭随拆。这种做法往往存在以下风险和不足:1、盾构完成后进行轨顶风道施工将会导致内部结构施工处于工期的关键线路上,导致整体工期后延,甚至出现工期紧张或不足的风险;2、满堂式的支撑架需搭设和拆除周期较长,需要大量架子工进行作业,导致人工成本上升;3、轨顶风道结构形式类似,模板支撑结构无太大变化,反复搭设和拆除浪费了现场施工资源;4、轨顶风道吊墙模板临近侧墙,作业空间狭小,安装困难,且为高处作业,存在高处坠落风险,容易造成人员受伤。

2、上述问题中,问题1直接影响施工工期,其处于施工过程中的关键线路上时,会导致整体工期后延;问题2直接影响施工成本,架子工属于特种作业人员,人工成本较高;问题3对相同结构的相同架体进行反复拆搭,影响施工工效,造成资源浪费;问题4是现浇轨顶风道普遍存在的问题,其临墙侧作业面狭小,存在一定的高坠风险,应尽量减少该处作业时间,降低风险出现的概率,故而提出一种与盾构同步施工的轨顶风道移动模板台车及其使用方法解决上述问题。

技术实现思路

1、本发明的主要目的在于提供一种与盾构同步施工的轨顶风道移动模板台车及其使用方法,解决解决盾构施工期间受电瓶车影响而无作业空间搭设满堂支撑架的问题,利用门式支架结构在狭小空间中实现模板搭设,同时台车可以自动行走及部分模板安装及脱模,大大减少了作业人员数量,还能反复周转使用,适用度广。

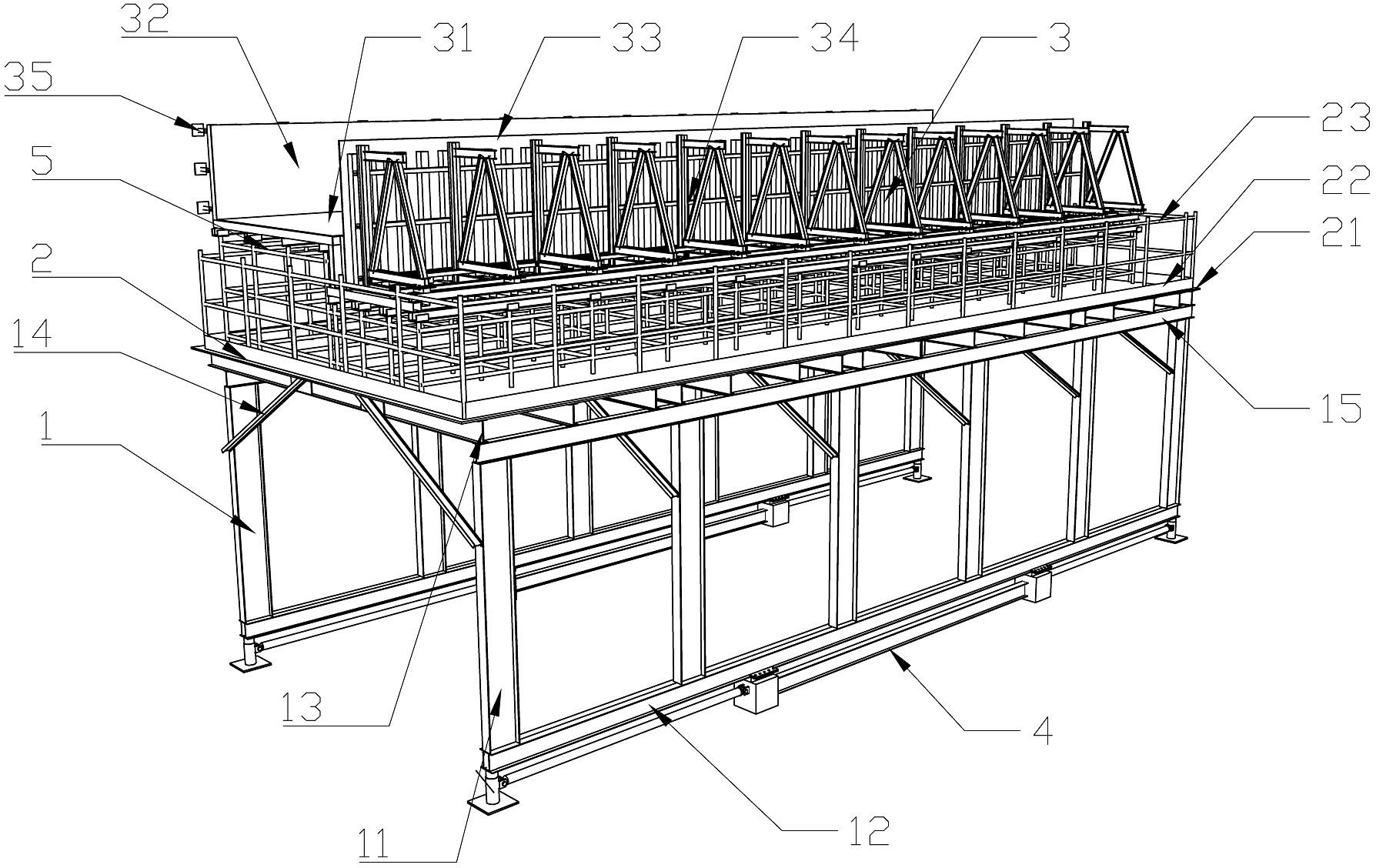

2、为解决上述技术问题,本发明所采用的技术方案是:一种与盾构同步施工的轨顶风道移动模板台车,包括中间设置有供盾构电瓶车穿过腔体的门式刚架、设置在门式刚架两侧底部并用于驱动整体进行移动的行走系统、设置在门式刚架的顶部的作业平台、设置在作业平台顶部的模板支撑系统,以及设置在模板支撑系统顶部的自动化外模板系统。

3、优选方案中,所述门式刚架包括两排对称设置的立柱、分别设置在两排立柱底部的两个底部纵梁、分别设置在两排立柱顶端的两个顶部纵梁、若干个等距设置在顶部纵梁顶部的支撑横梁,以及分别设置在两个立柱上并与支撑横梁相连接的斜撑;

4、所述作业平台包括设置在支撑横梁顶部的作业面板、设置在作业面板四周边缘处的踢脚板,以及设置在踢脚板内侧的防护栏杆。

5、优选方案中,所述行走系统由两个分别设置在门式刚架两侧底部的行走机构组成,行走机构包括分别设置在底部纵梁底部前后两侧的第一竖向伸缩油缸和第二竖向伸缩油缸、设置在第一竖向伸缩油缸和第二竖向伸缩油缸之间的两个箱型支墩、设置在两个箱型支墩之间的连接件、两端分别铰接设置在第一竖向伸缩油缸与前侧箱型支墩上的第一纵向伸缩油缸,以及两端分别铰接设置在第二竖向伸缩油缸与后侧箱型支墩上的第二纵向伸缩油缸,其中箱型支墩的顶部通过滑动夹板与底部纵梁滑动连接,第一竖向伸缩油缸和第二竖向伸缩油缸的底部均设置有落地板。

6、优选方案中,所述底部纵梁的前后两端均设置有连动滑轮机构,两个连动滑轮组件分别与第一竖向伸缩油缸和第二竖向伸缩油缸相连动;

7、连动滑轮机构包括设置在底部纵梁上的连接轴承、贯穿设置在连接轴承中的旋转轴,以及设置在旋转轴两端的连动滑轮组件;

8、连动滑轮组件包括设置在旋转轴端头上的连动杆、设置在连动杆底端上的滚轮、开设在连动杆另一端的导向槽、设置在落地板顶部的立板、设置在立板上并贯穿导向槽的导向轴,以及设置在底部纵梁侧面与立板滑动连接的u形限位板。

9、优选方案中,所述自动化外模板系统包括架设在模板支撑系统顶部的底模板、架设在底模板一侧的固定侧模板、架设在底模板另一侧的活动侧模板,以及架设在模板支撑系统顶部用于横向推移活动侧模板的自动开合机构。

10、优选方案中,所述自动开合机构包括固设在活动侧模板背面的侧模次楞和侧模主楞、等距设置在侧模主楞背面的若干个三角背架、固设在三角背架底部并将所有三角背架连接起来的拉伸横梁、前后依次架设在模板支撑系统顶部的固定油缸横梁和支撑横梁,以及两端分别铰接在拉伸横梁和固定油缸横梁上的若干个等距分别的横向拉伸油缸,支撑横梁的顶部固设有数量与三角背架相对应的横向滑动夹板,三角背架的尾部与横向滑动夹板滑动连接。

11、优选方案中,所述三角背架尾部的底端对称设置有两个限位机构,两个限位机构分别位于横向滑动夹板的前后两侧;

12、限位机构包括设置在三角背架底部的吊板、设置在吊板背面的伸缩套筒、伸缩设置在伸缩套筒中并贯穿吊板的伸缩杆、设置在伸缩杆前端的接触板、套装在伸缩杆外部并位于接触板与吊板之间的缓冲弹簧、对称设置在伸缩套筒内壁面上的两个限位槽、设置在伸缩杆外部并与对应限位槽滑动连接的限位块,以及设置在伸缩套筒内壁面上的接触传感器。

13、优选方案中,所述固定侧模板的背面也设置有侧模次楞和侧模主楞,侧模主楞背面设置有用于支撑的电动丝杆;

14、电动丝杆的伸缩端头上设置有支撑板,支撑板的另一侧设有凹槽,凹槽中内嵌有应力传感器。

15、优选方案中,所述滑动夹板包括支撑块、设置在支撑块顶部两侧的底夹板、设置在对应底夹板上方并将底部纵梁夹持在其中的两个顶夹板,以及贯穿顶夹板与底夹板的限位螺栓;

16、底夹板与顶夹板相对的一侧均设置有滚珠,底部纵梁上设置有与滚珠相对应的滑槽;

17、横向滑动夹板与滑动夹板的结构相同。

18、该方法包括:

19、s1、将移动模板台车组装完成,并移动至电瓶车上方施工位置,使电瓶车能够正常穿过门式刚架中间的腔体;

20、s2、在自动化外模板系统上进行钢筋绑扎,为保证侧面吊墙钢筋具有的绑扎作业面,此时自动化外模板系统应将横向拉伸油缸回缩,将活动侧模板退至最外部;

21、s3、钢筋绑扎完成并安装好保护层垫块后,继续控制自动化外模板系统的横向拉伸油缸顶出,缓慢推进至活动侧模板的表面与垫块接触,然后驱动电动丝杆的丝杆直至与主体结构侧墙相接触,最后采用人工分块安装内模;

22、s4、待混凝土浇筑完成并养护3d后拆除内模,继续洒水养护至28d。回缩横向拉伸油缸,使活动侧模板脱落;回缩第一竖向伸缩油缸和第二竖向伸缩油缸,使轨顶风道底板及另一侧吊墙模板脱模;

23、s5、确认模板脱落完全后,继续回缩第一竖向伸缩油缸和第二竖向伸缩油缸,当箱型支墩落地且第一竖向伸缩油缸和第二竖向伸缩油缸离地后,停止回缩,此时第一纵向伸缩油缸与纵向伸缩油缸为水平状态,然后回缩第一纵向伸缩油缸,并同步顶伸第二纵向伸缩油缸,使两侧油缸保持同步回缩和顶伸,进而实现上部整个台车系统纵向移动,当第一纵向伸缩油缸与第二纵向伸缩油缸油缸行程完成后,提升第一竖向伸缩油缸和第二竖向伸缩油缸,使箱型支墩离地,顶伸第一纵向伸缩油缸,同时回缩第二纵向伸缩油缸,使箱型支墩进行纵向移动,重复上述操作,直至抵达下一个施工段;

24、s6、台车移动完成后,最后进行模板清理及保养。

25、本发明提供了一种与盾构同步施工的轨顶风道移动模板台车及其使用方法,通过设置门式刚架,为盾构电瓶车提供场地的同时实现轨顶风道的同步施工,节约了施工工期,同时通过设置行走系统,具备自行纵向移动的功能,无需反复拆搭支撑架体,实现了自动化施工,其次通过自动化外模板系统和行走系统的配合,具备吊墙外模自动化脱模功能,节约了模板拆除时间,提高工效,整个移动模板台车一次性加工成型,可反复使用,周转率高。

- 还没有人留言评论。精彩留言会获得点赞!