一种气举柱塞的制作方法

本发明涉及气举柱塞,尤其涉及一种气举柱塞。

背景技术:

1、气井开采现场实际使用最成熟、应用时间最长的是实心柱塞,实心柱塞结构相对简单,属于整体式柱塞,无其他组合式零部件,外表面采用紊流密封凹槽的密封方式。实心柱塞优点是结构简单,加工成本低,但是实心柱塞的重量大,需要柱塞气举的压力大。

2、现有技术中,为减轻柱塞重量,出现空心柱塞,然而,由于空心柱塞大幅度减小了柱塞质量,空心柱塞在油管下行过程中,受到气体、液体的阻力大,下行速度较慢且平稳度降低,导致关井时间长,进而导致生产效率降低。

技术实现思路

1、本发明旨在至少解决相关技术中存在的技术问题之一。为此,本发明提供一种气举柱塞,包括:

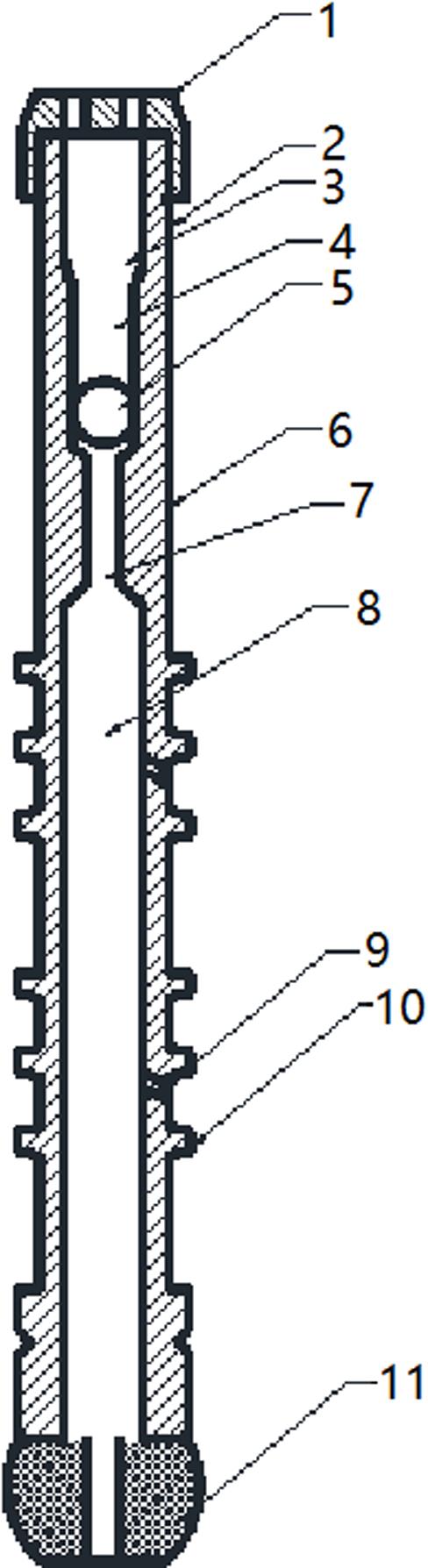

2、气举柱塞下尾部,所述气举柱塞下尾部内设置为中空结构,所述气举柱塞下尾部的上端连接有油液采集部,所述油液采集部内设置有游动球道,在所述游动球道内放置有游动球,所述气举柱塞下尾部的下端连接有配重底座,所述配重底座为中空结构;

3、所述油液采集部的顶端连接有打捞座端盖,所述打捞座端盖的上表面中心轴对称均匀分布有通孔,所述气举柱塞下尾部、所述油液采集部以及所述配重底座均相互连通,减小了所述气举柱塞的下行阻力;

4、其中,所述游动球道的内径小于所述气举柱塞下尾部的中空结构的内径,所述配重底座的内径小于所述气举柱塞下尾部的中空结构的内径;

5、所述气举柱塞上行,所述游动球可下沉至所述游动球道的底端,所述气举柱塞下行,所述游动球可上浮至所述游动球道的顶端,基于所述配重底座的下牵引力,通过所述游动球在所述游动球道内运动,产生重力位置变化,保证所述气举柱塞在上行或下行时的平稳姿态。

6、进一步地,所述游动球道包括第一游动球道和第二游动球道,所述第一游动球道与所述第二游动球道的长度相同,所述第一游动球道的内径大于所述第二游动球道的内径,所述第二游动球道的内径与所述游动球的直径相同。

7、进一步地,所述气举柱塞下尾部的中空结构包括第一中空部和第二中空部,所述第一中空部的内径小于所述第二中空部的内径,所述第二中空部的长度是所述第一中空部的长度的12倍。

8、进一步地,根据所述气举柱塞下尾部的体积、重量以及材料密度,确定所述气举柱塞下尾部的自阻力系数,根据所述自阻力系数,确定所述第二中空部的内径,所述自阻力系数与所述第二中空部的内径成正比例关系。

9、进一步地,采用下述公式计算所述自阻力系数:

10、

11、其中,d表示所述自阻力系数,v表示体积,v1表示标准体积,w表示重量,w1表示标准重量,表示密度,表示标准密度。

12、进一步地,所述第二中空部的内径是所述第一中空部的内径的2.5倍。

13、进一步地,所述第一游动球道的内径是所述第一中空部的内径的2.5倍,所述第二游动球道的内径是所述第一中空部的内径的2倍。

14、进一步地,所述第一游动球道和第二游动球道的长度分别为所述第一中空部长度的2倍。

15、进一步地,所述气举柱塞下尾部的纵向位置均匀分布有多组气孔,每组所述气孔呈环向均匀分布。

16、进一步地,所述气举柱塞下尾部的外部均匀设置有环形凸起,所述配重底座为胶体球形结构,且可拆卸。

17、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

18、本发明提供一种气举柱塞,通过将所述气举柱塞下尾部内设置为中空结构,减轻了气举柱塞的重量,进而减少了阻力;通过将所述气举柱塞下尾部、油液采集部以及配重底座设置为相互连通结构,在所述气举柱塞下行过程中,使井筒上下空间连通,进一步地减小气举柱塞下行阻力,使气举柱塞可加速下落;设定所述游动球道的内径小于所述气举柱塞下尾部的中空结构的内径,所述配重底座的内径小于所述气举柱塞下尾部的中空结构的内径,基于所述配重底座的下牵引力,通过所述游动球在所述游动球道内运动,产生重力位置变化,保障了气举柱塞在上行或下行时的平稳姿态;通过设定所述第一中空部的内径小于所述第二中空部的内径,所述第二中空部的长度是所述第一中空部的长度的12倍,在保证气举柱塞的重量的基础上,均衡了气举柱塞下尾部的实体部分的重力位置,从而进一步地保障了气举柱塞在上行或下行时的平稳姿态;根据所述气举柱塞下尾部的体积、重量以及材料密度,确定所述气举柱塞下尾部的自阻力系数,根据所述自阻力系数,确定所述第二中空部的内径,所述自阻力系数与所述第二中空部的内径成正比例关系,通过对气举柱塞下尾部的中空结构体积进行精准控制,进一步地均衡了气举柱塞下尾部的实体部分的重力位置,从而进一步地保障了气举柱塞在上行或下行时的平稳姿态;通过设定所述第二中空部的内径是所述第一中空部的内径的2.5倍,进一步地对气举柱塞下尾部的中空结构体积进行精准控制,从而进一步地保障了气举柱塞在上行或下行时的平稳姿态;通过设定所述第一游动球道的内径是所述第一中空部的内径的2.5倍,所述第二游动球道的内径是所述第一中空部的内径的2倍,保障了油液采集部的实体部分与油液采集部的实体部分重量的对等性,从而进一步地保障了气举柱塞在上行或下行时的平稳姿态;通过设定所述第一游动球道和第二游动球道的长度分别为所述第一中空部长度的2倍,进一步地保障了油液采集部的实体部分与油液采集部的实体部分重量的对等性,从而进一步地保障了气举柱塞在上行或下行时的平稳姿态,降低了气举柱塞的自身阻力,进而在实际使用过程中,达到了避免气举柱塞卡顿的效果。

19、综上,本发明提供的一种气举柱塞,可有效提高柱塞下降速度及下降过程的平稳度,缩短关井时间,提高生产效率。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种气举柱塞,其特征在于,包括:

2.根据权利要求1所述的气举柱塞,其特征在于,所述游动球道包括第一游动球道(3)和第二游动球道(4),所述第一游动球道(3)与所述第二游动球道(4)的长度相同,所述第一游动球道(3)的内径大于所述第二游动球道(4)的内径,所述第二游动球道(4)的内径与所述游动球的直径相同。

3.根据权利要求2所述的气举柱塞,其特征在于,所述气举柱塞下尾部(6)的中空结构包括第一中空部(7)和第二中空部(8),所述第一中空部(7)的内径小于所述第二中空部(8)的内径,所述第二中空部(8)的长度是所述第一中空部(7)的长度的12倍。

4.根据权利要求3所述的气举柱塞,其特征在于,所述第二中空部(8)的内径是所述第一中空部(7)的内径的2.5倍。

5.根据权利要求4所述的气举柱塞,其特征在于,所述第一游动球道(3)的内径是所述第一中空部(7)的内径的2.5倍,所述第二游动球道(4)的内径是所述第一中空部(7)的内径的2倍。

6.根据权利要求5所述的气举柱塞,其特征在于,所述第一游动球道(3)和第二游动球道(4)的长度分别为所述第一中空部长度的2倍。

7.根据权利要求1所述的气举柱塞,其特征在于,所述气举柱塞下尾部(6)的纵向位置均匀分布有多组气孔(9),每组所述气孔(9)呈环向均匀分布。

8.根据权利要求1所述的气举柱塞,其特征在于,所述气举柱塞下尾部(6)的外部均匀设置有环形凸起(10),所述配重底座(11)为胶体球型结构,且可拆卸。

技术总结

本发明涉及气举柱塞技术领域,尤其涉及一种气举柱塞,包括气举柱塞下尾部,气举柱塞下尾部内设置为中空结构,气举柱塞下尾部的上端连接有油液采集部,油液采集部内设置有游动球道,在游动球道内放置有游动球,气举柱塞下尾部的下端连接有配重底座,配重底座为中空结构;油液采集部的顶端连接有打捞座端盖,打捞座端盖的上表面中心轴对称均匀分布有通孔,气举柱塞下尾部、油液采集部以及配重底座均相互连通,起到减小气举柱塞的下行阻力的效果,保障了气举柱塞在上行或下行时的平稳姿态。

技术研发人员:刘金海,江涛,王俊峰,刘学涛,韩宇,韦涛,唐勇,李牧,余焱群,范旭,赵有龙,林建伟,张瑞纲,刘世界,夏凯旋

受保护的技术使用者:中海油能源发展股份有限公司采油服务分公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!