井下作业空间尘源智能识别-追踪精准降尘系统及方法

本发明涉及矿井粉尘防治,具体涉及一种井下作业空间尘源智能识别-追踪精准降尘系统及方法。

背景技术:

1、随着现代化矿井的智能化建设水平的不断提高,矿井生产效率随之不断提高的同时井下产尘量也大幅增加。加之,井下作业环境通常是进出口受限、自然通风不良、工人活动范围受限的有限作业空间,如独头掘进巷道、打钻点、皮带转载点等,这类作业场所中大量粉尘产生后不能及时沉降或者排出,导致细微粉尘颗粒在空间内大量积聚,严重威胁井下安全生产和工人身心健康。针对井下作业空间的粉尘防治问题,目前仍主要采取水喷雾除尘的方式。但是由于现有喷雾设备主要是以单一方向及功率向空间内喷洒水雾,并不关注空间内粉尘情况,这种方式存在耗水量大、难以从尘源处高效抑制粉尘逸散且智能化程度低等问题,导致井下作业空间内大量细微粉尘和水雾同时悬浮于空气中,进一步恶化了作业条件。

2、公开号cn112169496a公开了一种受限空间智能精准喷雾降尘系统及方法,通过各类传感器实现粉尘灾害状态的智能监测和喷雾降尘,但是由于其采用的传感器种类及数量较多,存在传感器成本高、功能单一、数量多且现场安装和维护困难的问题,难以满足井下作业空间实际粉尘防治工作要求。公开号cn114033464a公开了一种综掘工作面自追踪系统及多角度粉尘瓦斯一体化智能防控系统,主要通过调节通风方式对逸散粉尘进行控除并对通风装置进行了改进,但是缺乏有效降尘手段,未实现粉尘灾害的尘源处高效治理。公告号cn218266003u公开了一种便于安装的煤矿自动喷雾降尘装置提高了喷雾覆盖范围,但是仍存在水压要求高、耗水量大且智能化程度较低的问题,尚不能实现喷雾状态的实时调节。综上所述,针对井下作业空间的粉尘防治难题,亟需一种新的系统及方法,使其无需较多传感器即能实现粉尘粒径分布识别及粉尘运移状态追踪,并根据监测情况对空间内的粉尘进行高效精准降尘,具有适应性强、智能化程度高的优点。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供一种井下作业空间尘源智能识别-追踪精准降尘系统及方法,无需较多传感器即能实现粉尘粒径分布识别及粉尘运移状态追踪,并根据监测情况对空间内的粉尘进行高效精准降尘,具有适应性强、智能化程度高的优点。

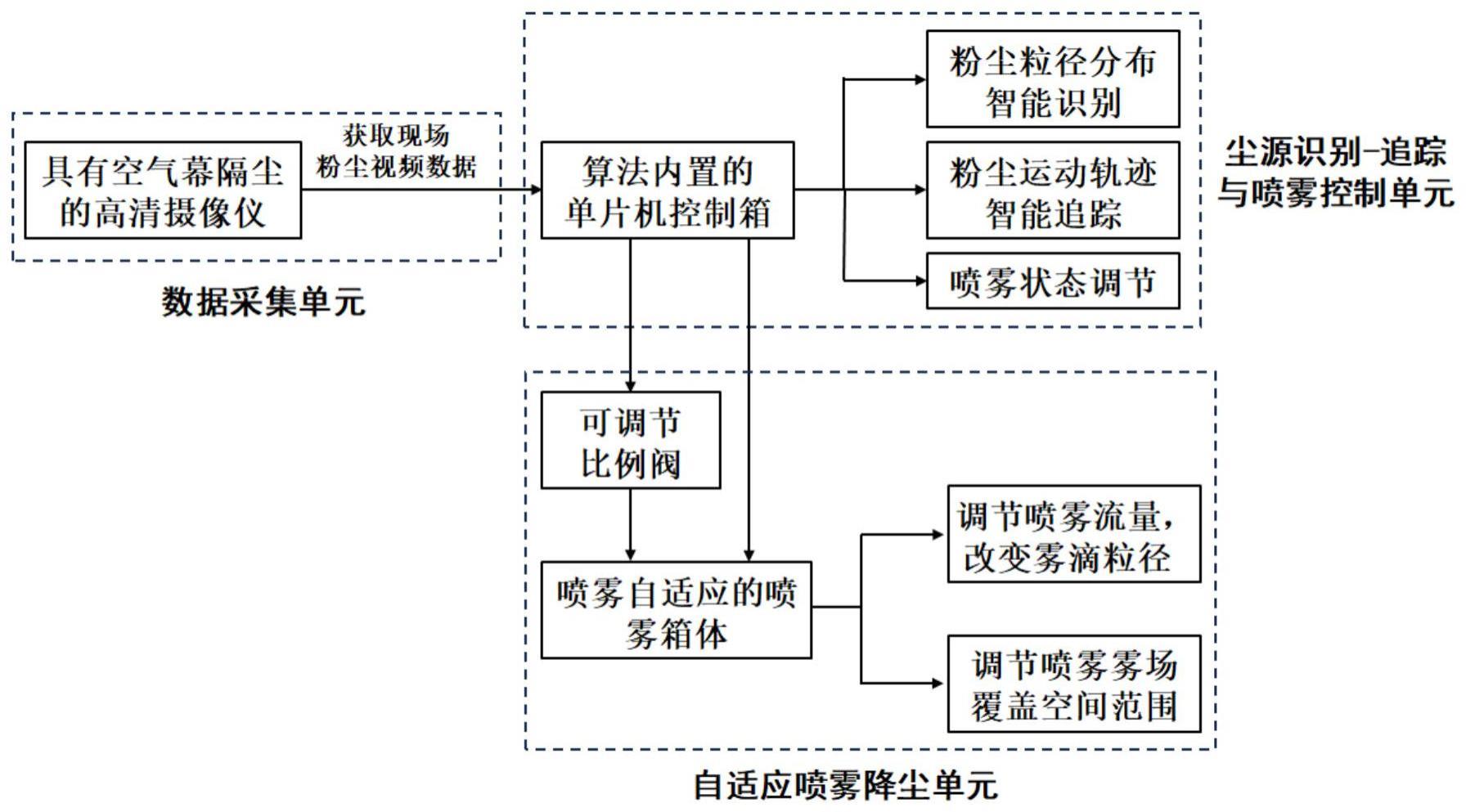

2、为了实现上述目的,本发明采用的技术方案是:一种井下作业空间尘源智能识别-追踪精准降尘系统,包括数据采集单元、尘源识别-追踪与喷雾控制单元和自适应喷雾降尘单元;

3、所述数据采集单元,用于采集井下作业空间的粉尘实时视频图像并反馈给尘源识别-追踪与喷雾控制单元;

4、所述尘源识别-追踪与喷雾控制单元,用于接收数据采集单元拍摄的粉尘实时视频数据并进行分析处理,获得井下作业空间内的粉尘粒径分布情况及粉尘运移轨迹,进而发出控制指令使自适应喷雾降尘单元采取相应喷雾降尘动作;

5、所述自适应喷雾降尘单元,用于根据尘源识别-追踪与喷雾控制单元的控制指令实时调整雾场覆盖范围和雾滴粒径分布,实现对井下作业空间内的精准降尘。

6、进一步,所述数据采集单元包括高清摄像仪、底座和空气幕隔尘装置,底座上固定有支撑杆,高清摄像仪上装有套箍,支撑杆通过第一连接件与套箍铰接;空气幕隔尘装置装在高清摄像仪的前端上部;所述空气幕隔尘装置包括导流筒和导流槽,导流筒为一端设有进气口的圆筒形,导流槽装在导流筒侧部、且其与导流筒内部连通,导流筒内部为楔形流道,用于使进入导流筒内部气流的流场分布均匀;导流槽上开设出气口、且出气口朝向与高清摄像仪的拍摄方向垂直,导流槽内装有多个等间距排列的组合导流叶片,用于将导流筒内经过的气流进行整流,从而增强了空气幕出风强度和风流抗干扰能力;所述组合导流叶片由竖直叶片和倾斜叶片连接组成,且竖直叶片和倾斜叶片之间呈一定夹角,使组合导流叶片的近风侧(即靠近导流筒一侧)倾斜角度呈40~50°可调,能够提高出口风流强度,从而增强隔尘效果。通过空气幕隔尘装置产生的空气幕将粉尘隔绝在空气幕之外,能大大降低井下作业空间内的粉尘对高清摄像仪拍摄镜头的污染。

7、进一步,所述尘源识别-追踪与喷雾控制单元为内置了粉尘粒径分布实时识别和粉尘运移轨迹追踪算法程序的单片机控制箱,能够实现对喷雾状态的实时调节。

8、进一步,所述自适应喷雾降尘单元包括固定座、控制箱体、喷雾箱体、第一电动伸缩支杆、第二电动伸缩支杆和微型防爆电机,微型防爆电机装在固定座内,第一电动伸缩支杆的固定端通过转动轴承垂直装在固定座上,且第一电动伸缩支杆能相对固定座转动,第一电动伸缩支杆的固定端与微型防爆电机的输出轴同轴连接,使微型防爆电机能带动第一电动伸缩支杆同步转动;第一电动伸缩支杆的伸缩端与喷雾箱体下部铰接,第二电动伸缩支杆的固定端与第一电动伸缩支杆的固定端侧部铰接,第二电动伸缩支杆的伸缩端与喷雾箱体下部铰接,当第一电动伸缩支杆和第二电动伸缩支杆伸缩时能对喷雾箱体的喷雾角度进行调整;所述控制箱体装在固定座上,控制箱体内部设有控制器,控制器与第一电动伸缩支杆、第二电动伸缩支杆和微型防爆电机连接,用于对第一电动伸缩支杆、第二电动伸缩支杆和微型防爆电机的启停进行控制,所述控制箱体上设有电源开关、电源接口和rs485数据接口,其中电源接口用于为自适应喷雾降尘单元供电,电源开关用于控制供电线路的通断,rs485数据接口将控制器与尘源识别-追踪与喷雾控制单元连接,使控制器接收尘源识别-追踪与喷雾控制单元的指令对第一电动伸缩支杆、第二电动伸缩支杆和微型防爆电机进行控制;所述喷雾箱体侧部开设多个气水喷嘴、下部设有供气接口和供水接口,从供气接口进入喷雾箱体的气体和从供水接口进入喷雾箱体的水体在喷雾箱体内混合后,从气水喷嘴喷出形成喷雾。

9、进一步,所述喷雾箱体的供气接口和供水接口处均装有比例阀,且两个比例阀均与尘源识别-追踪与喷雾控制单元连接,尘源识别-追踪与喷雾控制单元通过控制两个比例阀的打开比例,从而调整进入喷雾箱体的气液比,最终从气水喷嘴喷出不同粒径分布的雾滴。

10、上述井下作业空间尘源智能识别-追踪精准降尘系统的工作方法,具体步骤为:

11、步骤一、布设系统:在井下作业空间内,将尘源智能识别-追踪精准降尘系统布设在易产尘区域;

12、步骤二、获取原始数据集:选择多组已知粉尘粒径分布情况的粉尘样品,将每组粉尘样品依次在井下作业空间内释放,并通过数据采集单元持续拍摄每组粉尘样品释放至井下作业空间后的视频图像,根据已知每组粉尘样品的粒径分布数据,并结合每组粉尘样品对应释放时间范围内的视频图像数据,形成原始图片数据集;接着对原始数据集整理分类,根据粉尘粒径分布情况对每组粉尘样品的数据进行分类,分为粉尘颗粒累积分布为10%的粒径d10、粉尘颗粒累积分布为50%的粒径d50、粉尘颗粒累积分布为90%的粒径d90和粉尘颗粒的平均粒径其中粉尘颗粒累积分布为10%的粒径d10即小于此粒径的粉尘颗粒累积体积占全部粉尘颗粒累积体积的10%;粉尘颗粒累积分布为90%的粒径d90即小于此粒径的粉尘颗粒累积体积占全部粉尘颗粒累积体积的90%;粉尘颗粒累积分布为50%的粒径d50,也叫中位径或中值粒径,其是一个表示粒度大小的典型值,该值准确地将总体划分为二等分,也就是说有50%粉尘颗粒的粒径超过此值,另外50%的粒径未超过此值;例如若一个粉尘样品的d50=5μm,说明在组成该粉尘样品的所有粒径颗粒中,超过5μm的粉尘颗粒占50%,未超过5μm的也占50%。

13、步骤三、建立粉尘粒径分布识别模型:基于步骤二获取的原始数据集采用cnn图像识别方法训练并测试粉尘粒径分布识别模型;并且在cnn图像识别方法中加入时间序列,以视频的关键帧序号作为时间参数,识别每一时刻粉尘粒径d10、d50、d90和的变化,从而识别粉尘粒径分布的时间分布特征(t,d10,d50,d90,),最终建立粉尘粒径分布识别模型,使该模型能根据数据采集单元采集的实时视频图像数据对当前井下作业空间内的粉尘粒径分布进行动态识别;

14、步骤四、建立粉尘运移轨迹追踪模型:基于hysplit模型,在步骤三建立的粉尘粒径分布识别模型基础上建立粉尘运移轨迹追踪模型,粉尘运移轨迹追踪模型能根据采集单元采集的实时视频图像数据,定位井下作业空间内的粉尘轨迹并追踪,将离散轨迹点转换为连续轨迹计算粉尘运移的速度和加速度,对粉尘轨迹进行溯源与去向预测,从而实现井下作业空间内的粉尘运移状态追踪;

15、步骤五、精准降尘:在井下作业空间开始正常生产时,数据采集单元采集实时视频图像数据,并将数据传递给尘源识别-追踪与喷雾控制单元,尘源识别-追踪与喷雾控制单元利用粉尘粒径分布识别模型对视频图像数据进行分析获得当前的粉尘粒径分布情况,同时利用粉尘运移轨迹追踪模型对视频图像数据进行分析获得当前的粉尘运移轨迹及去向预测;接着尘源识别-追踪与喷雾控制单元根据获取的粉尘运移轨迹及去向预测,向自适应喷雾降尘单元发出控制指令,自适应喷雾降尘单元的控制器接收指令后对第一电动伸缩支杆、第二电动伸缩支杆和微型防爆电机进行控制,从而对自适应喷雾降尘单元的喷雾方向及角度进行调整使其与粉尘运移轨迹及去向预测相一致;同时尘源识别-追踪与喷雾控制单元根据获取的粉尘粒径分布情况,通过控制两个比例阀的打开比例,从而调整进入喷雾箱体的气液比,使气水喷嘴喷出与粉尘粒径分布情况相适应的雾滴,最终实现井下作业空间内的精准降尘。

16、与现有技术相比,本发明采用数据采集单元、尘源识别-追踪与喷雾控制单元和自适应喷雾降尘单元相结合方式,具体优点为:

17、1、本发明的数据采集单元中设有空气幕隔尘装置,空气幕隔尘装置在高清摄像仪的镜头之前形成空气幕,从而解决了井下作业空间内高浓度粉尘对高清摄像仪镜头污染的问题,并且空气幕隔尘装置中的导流筒结构能均匀内部气体流场分布,同时其导流槽和导流叶片的结构提高了出气口的风流强度,进而大幅增强了空气幕对高清摄像仪镜头前方空间的隔尘效果,相比于传统防尘摄像仪更具有本质安全、维护成本低和适应性强的特性,提高了高粉尘环境下摄像仪的成像质量,为粉尘智能识别和追踪提供了可靠图像数据支持。

18、2、本发明先获取原始图像数据集,进而采用机器视觉方法训练及测试建立成粉尘粒径分布识别模型和粉尘运移轨迹追踪模型,然后获取井下作业空间内的实时视频图像数据,并输入至粉尘粒径分布识别模型,从而对粉尘的粒径分布进行实时识别,克服了粉尘粒径分布主要依靠实验室测试而缺乏时效性的难题,显著提升了现场粉尘粒径分布特征获取的及时性,并同时将数据经过粉尘运移轨迹追踪模型分析处理后,实现了粉尘运移轨迹的实时溯源与去向预测,为采取针对性措施调控喷雾设备状态提供了有效信息支撑,解决了传统喷雾降尘缺乏实时粉尘状态信息指导以致灵活性、精准性较差的弊端,提高了井下粉尘灾害智能化精准防治水平。

19、3.本发明在获取粉尘实时粒径分布和运移轨迹信息后,通过控制两个比例阀的打开比例能调整自适应喷雾降尘单元内部的气液比,从而使其喷出与获取粉尘实时粒径分布相适应的雾滴;并且通过控制自适应喷雾降尘单元的喷射方向及喷射角度与获取的粉尘运移轨迹相适应,即自适应喷雾降尘单元的喷射方向及喷射角度跟随粉尘运移轨迹持续变化,从而实现了喷雾雾滴粒径分布和雾场覆盖范围的自适应功能,解决了现有喷雾降尘设备难以有效根据现场粉尘发展状态作出及时处置动作的难题,相比于传统喷雾设备显著提高了降尘效率的同时也减少了不必要耗水量,避免了过量水雾悬浮在空气中而二次恶化作业环境,实现了井下作业空间内粉尘灾害的精准源头治理。

- 还没有人留言评论。精彩留言会获得点赞!