一种塔架式抽油机配重自卸载加载装置及作业方法与流程

本发明涉及塔架式抽油机举升工艺配套技术研究领域,特别是指一种塔架式抽油机配重自卸载加载装置及作业方法。

背景技术:

1、目前具备长冲程、低冲次的塔架式抽油机已在行业中得到了广泛的应用。塔架式抽油机的电动机通过正反转控制带动减速箱、滚筒将能量传给钢丝皮带组,带动抽油杆做上下直线运动,塔架式抽油机在现场运用中存在配重加载与卸载问题,塔架式抽油机的井下载荷与机体内的配重负荷通过皮带的悬挂实现两侧重量平衡,在较小功率的电动机的拖动下,始终保持一端在上一端在下的运行状态,如遇到井下作业时就需要首先移除井口抽油杆与皮带等结构,就会出现负载拆除与重新挂载的问题,由于电动机功率的限制,驱动系统无法完成任意方向几顿重的负载拖动任务,只能借助大型吊车通过负载吊装来解决卸载和装载的问题,此项起重作业不但费时费力且安全风险极高,如果使用功率配套的电机或减速机构则存在高耗能浪费资源的问题。

2、所以发明一种利用塔架式抽油机自身的动力解决配重加载与卸载问题的装置就显得尤为重要。

3、中国专利公开号:cn111691857a,公开了一种抽油机负荷安全卸载装置,其特征在于,包括顶驱机构及支撑机构;所述支撑机构坐在抽油机井口盘根盒上;所述顶驱机构连接在所述支撑机构上;所述支撑机构,用于支撑所述顶驱机构以使所述顶驱机构立于抽油机光杆卡子正下方;所述顶驱机构,用于向所述抽油机光杆卡子施加直线向上的作用力;所述作用力,用于卸载所述抽油机负荷。

4、当前的装置结构复杂,设备工作效率低,且安全风险高。

技术实现思路

1、为此,本发明的目的是提供一种塔架式抽油机配重自卸载加载装置及作业方法,具有利用塔架式抽油机自身的动力解决配重加载与卸载问题的优点。

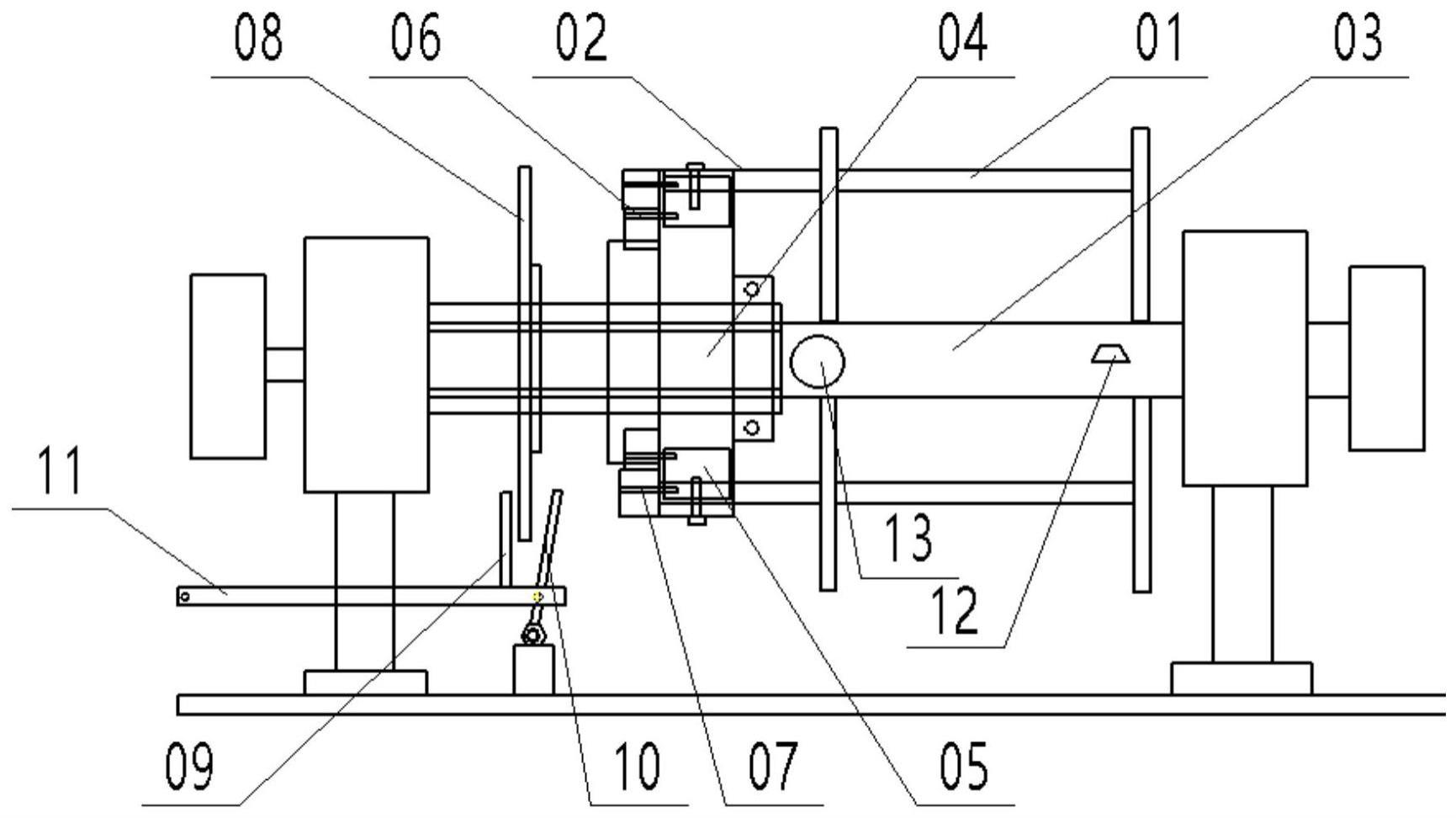

2、为实现上述目的,本发明提供一种塔架式抽油机配重自卸载加载装置,包括,

3、皮带卷筒,其为塔架式抽油机中配重部分皮带的卷筒,用于驱动、张紧皮带;

4、驱动筒,其与所述皮带卷筒连接,用于传递驱动动力给所述皮带;

5、传动轴,其为六角形轴体,用于将电动机的动力传递到装置其他部件上;

6、齿轮转换组件,其串入在所述传动轴的六角形轴体上,用于传递动力和扭矩,所述齿轮转换组件包括,变速轮和同步爪,所述变速轮的内圈为内六角中空结构,所述同步爪的中部孔槽插入变速轮无齿轮的另一侧中,配套键槽通过键连接构成齿轮转换组件;

7、定位卡盘,其连接固定于所述驱动筒的内部,用于夹紧所述同步爪;

8、中间齿轮,其通过支撑螺栓固定安装于所述定位卡盘的外侧;

9、外齿圈,其通过固定螺栓固定在所述驱动筒的侧端上;

10、限位片,其安装在所述齿轮转换组件的边缘侧,用于改变齿轮转换组件的位置;

11、外拨叉,其安装在所述限位片的一侧,用于推动限位片从而使限位片改变所述齿轮转换组件的位置;

12、拔叉杆,其安装在所述限位片的另一侧,用于推动限位片从而使限位片改变所述齿轮转换组件的位置;

13、拨叉连杆,其连接所述外拨叉与所述拔叉杆,推拉所述拨叉连杆用于控制外拨叉和拔叉杆左右移动从而推动所述限位片改变所述齿轮转换组件的位置;

14、压力传感器,其安装于所述传动轴上,用于实时检测传动轴承受的压力;

15、减速机,其通过所述减速机输入轴上的齿数少的齿轮啮合输出轴上的大齿轮达到减速的目的;

16、中控模块,其与所述压力传感器和所述减速机连接,根据配重负载的重量与设定的加载/卸载重量评价值进行比较,确定减速机的加载/卸载初始转速比,减速机以加载/卸载初始转速比运行时,通过对压力传感器检测所述传动轴承受的加载/卸载实际压力值,将所述加载/卸载实际压力值与中控模块设定的最大安全运行评价值进行比较,判断是否符合装置安全运行,若不符合,则中控模块根据所述加载/卸载实际压力值与所述最大安全运行评价值进行差值计算,判断所述加载/卸载初始转速比是否准确,若不准确,则中控模块进行调节分析加载/卸载初始转速比,计算得出准确的转速比;

17、其中,通过向右顶推所述拨叉连杆,开启塔架式抽油机配重自卸载加载装置;通过向左拉动所述拨叉连杆则关闭所述塔架式抽油机配重自卸载加载装置。

18、进一步地,塔架式抽油机配重自加载装置开启时,所述中控模块使所述减速机以加载初始转速比运行,所述加载初始转速比的数值大小根据配重负载的实际重量值与加载重量评价值之间的大小关系确定,若实际重量值小于等于所述加载重量评价值,则中控模块判定减速机的加载初始转速比为x,若实际重量值大于加载重量评价值,则中控模块判定减速机的加载初始转速比为x+y,

19、其中,中控模块内设定有所述加载重量评价值,x为保证加载配重负载过程安全运行的前提下,减速机的加载安全转速比,y为根据配重负载的重量增加而确定的加载补偿转速比。

20、进一步地,塔架式抽油机配重自卸载装置开启时,所述中控模块使所述减速机以卸载初始转速比运行,所述卸载初始转速比的数值大小根据配重负载的实际重量值与卸载重量评价值之间的大小关系确定,若实际重量值小于等于所述卸载重量评价值,则中控模块判定减速机的卸载初始转速比为a,若实际重量值大于卸载重量评价值,则中控模块判定减速机的卸载初始转速比为a+b,

21、其中,中控模块内设定有所述卸载重量评价值,a为保证卸载配重负载过程安全运行的前提下,减速机的卸载安全转速比,b为根据配重负载的重量增加而确定的卸载补偿转速比。

22、进一步地,塔架式抽油机配重自加载过程中所述实际重量值大于所述加载重量评价值时,所述中控模块计算所述减速机的加载初始转速比过程中,设置有所述配重负载的实际重量值与配重负载的加载重量评价值之间的差值对所述加载补偿转速比的第一计算补偿参数;

23、塔架式抽油机配重自卸载过程中所述实际重量值大于所述卸载重量评价值时,所述中控模块计算所述减速机的卸载初始转速比过程中,设置有所述配重负载的实际重量值与配重负载的卸载重量评价值之间的差值对所述卸载补偿转速比的第二计算补偿参数。

24、进一步地,所述中控模块根据所述压力传感器检测的检测所述传动轴承受的加载/卸载实际压力进行分析,

25、若所述加载/卸载实际压力超过最大安全运行评价值,则中控模块判定装置不符合安全运行标准,中控模块向所述减速机发送调节信号,

26、其中,中控模块内设置有所述最大安全运行评价值。

27、进一步地,塔架式抽油机配重自加载过程中,所述中控模块向所述减速机发送调节信号时,中控模块根据所述减速机以加载初始转速比运行时所述压力传感器检测的加载实际压力与所述最大安全运行评价值进行差值计算,将所述差值与加载压力差值评价值进行比较,判断所述第一计算补偿参数是否符合评估要求,若所述差值大于所述加载压力差值评价值,则判定第一计算补偿参数不符合评估要求,中控模块对其进行调节,

28、其中,中控模块内设定有所述加载压力差值评价值;

29、塔架式抽油机配重自卸载过程中,所述中控模块向所述减速机发送调节信号时,中控模块根据所述减速机以卸载初始转速比运行时所述压力传感器检测的卸载实际压力与所述最大安全运行评价值进行差值计算,将所述差值与卸载压力差值评价值进行比较,判断所述第二计算补偿参数是否符合评估要求,若所述差值大于所述卸载压力差值评价值,则判定第二计算补偿参数不符合评估要求,中控模块对其进行调节,

30、其中,中控模块内设定有所述卸载压力差值评价值。

31、进一步地,塔架式抽油机配重自加载过程中,所述中控模块向所述减速机发送所述调节信号且判定所述第一计算补偿参数符合评估要求时,中控模块对所述加载初始转速比进行调节得到加载实际转速比;

32、塔架式抽油机配重自卸载过程中,所述中控模块向所述减速机发送所述调节信号且判定所述第二计算补偿参数符合评估要求时,中控模块对所述卸载初始转速比进行调节得到卸载实际转速比。

33、进一步地,所述中控模块计算所述加载实际转速比过程中,设置有所述加载实际压力与所述最大安全运行评价值间差值对所述加载实际转速比的第一计算调节参数,

34、其中,所述第一计算调节参数的数值由所述加载实际压力与所述最大安全运行评价值之间的差值确定;

35、所述中控模块计算所述卸载实际转速比过程中,设置有所述卸载实际压力与所述最大安全运行评价值间差值对所述卸载实际转速比的第二计算调节参数,

36、其中,所述第二计算调节参数的数值由所述卸载实际压力与所述最大安全运行评价值之间的差值确定。

37、进一步地,所述减速机以所述加载实际转速比进行加载时,所述压力传感器继续检测所述传动轴承受的加载调节压力,所述中控模块将所述加载调节压力与所述最大安全运行评价值进行比较,判断加载实际转速比是否符合装置加载需求,

38、若加载调节压力小于等于最大安全运行评价值,则中控模块使得减速机以加载实际转速比进行持续加载,直至加载完成,若加载调节压力大于最大安全运行评价值,则中控模块重复对加载过程中转速比调节的操作,直至加载调节压力小于等于最大安全运行评价值;

39、所述减速机以所述卸载实际转速比进行卸载时,所述压力传感器继续检测所述传动轴承受的卸载调节压力,所述中控模块将所述卸载调节压力与所述最大安全运行评价值进行比较,判断卸载实际转速比是否符合装置加载需求,

40、若卸载调节压力小于等于最大安全运行评价值,则中控模块使得减速机以卸载实际转速比进行持续卸载,直至卸载完成,若卸载调节压力大于最大安全运行评价值,则中控模块重复对卸载过程中转速比调节的操作,直至卸载调节压力小于等于最大安全运行评价值。

41、进一步地,塔架式抽油机配重自加载过程中,所述中控模块判定所述第一计算补偿参数不符合评估要求,对其进行调节过程中,设置有加载调节转速比与所述加载初始转速比间差值对调节后的第一计算补偿参数的第一反馈调节参数,

42、其中,所述加载调节转速比为使得所述传动轴承受的压力满足所述加载调节压力小于等于最大安全运行评价值时所述减速机的运行转速比;

43、塔架式抽油机配重自卸载过程中,所述中控模块判定所述第二计算补偿参数不符合评估要求,对其进行调节过程中,设置有卸载调节转速比与所述卸载初始转速比间差值对调节后的第二计算补偿参数的第二反馈调节参数,

44、其中,所述卸载调节转速比为使得所述传动轴承受的压力满足所述卸载调节压力小于等于最大安全运行评价值时所述减速机的运行转速比。

45、本发明还公布一种塔架式抽油机配重自卸载作业方法,包括,

46、步骤s1,塔架式抽油机在运行状态下在距离下死点0.3-0.5m位置停机、刹车,在光杆贴近盘根盒位置安装光杆卡子;

47、步骤s2,继续启机下行至下死点停机,锁紧外抱刹车,配重负载在塔架式抽油机的顶端,检查光杆卡子是否卡在盘根盒上方以及皮带是否已经松弛,无问题即可拆卸悬绳器螺栓;

48、步骤s3,拆开塔架式抽油机卷筒生产负载侧的皮带,缓慢松开刹车,顶推拨叉连杆,开启塔架式抽油机配重自卸载加载装置,按照卸载的方向启动电动机运行,电动机输出力矩通过传动轴、变速轮、中间齿轮和外齿圈的多次减级缓慢传递给皮带卷筒,最终使配重负载降至地面位置完成卸载。

49、本发明还公布一种塔架式抽油机配重自加载作业方法,包括,

50、步骤s1,顶推拨叉连杆,开启塔架式抽油机配重自卸载加载装置,按照加载的方向启动电动机运行,电动机输出力矩通过传动轴、变速轮、中间齿轮和外齿圈的多次减级缓慢传递给皮带卷筒,使配重负载升到塔架顶端;

51、步骤s2,停机锁紧刹车,自上而下挂生产负载侧的皮带,检查位置,再将悬绳器与光杆固定好,启机运行检查悬绳器与光杆紧固情况;

52、步骤s3,对步骤s2进行判断,若无问题则锁紧刹车,拆除光杆卡子,回拉拨叉连杆,关闭塔架式抽油机配重自卸载加载装置,完成加载。

53、与现有技术相比,本发明的有益效果在于,本发明利用在传动轴上安装压力传感器实时检测传动轴所受压力,从而判断装置是否安全运行,避免了传动轴承受过大压力而导致的损坏或断裂,当检测到传动轴承受的压力超出安全运行压力区间时,中控模块对减速机进行转速比的调节,使得装置得以安全运行,配套专用设备及特定作业方法,通过扭矩的转换,达到小功率电机即可带动大负荷配重,实现塔架机的加载与卸载,摒弃了使用大型吊装设备进行施工,从而达到消除危险、简化施工、降低作业成本的目的。

54、尤其通过推拉拔叉连杆开启或关闭塔架式抽油机配重自卸载加载装置,简化作业程序,规避塔架式抽油机作业借助外界大型吊装设备施工,使加载与减载作业不再受限于井场道路条件、起重吊装设备吊装空间狭小、吊装视线盲区等限制,依靠自身手段降低作业成本。

55、尤其通过中控模块内设定的重量评价值,将配重负载的实际重量值与其比较,从而确定所述减速机的加载/卸载初始转速比,使得确保塔架式抽油机配重自加载/卸载装置工作时不会由于配重负载的重量过小而导致的加载位移过快,从而增加工作过程中的危险程度以及防止由于加载位移过快而导致的配重负载在移动过程中的脱落,避免了危险的发生。

56、尤其通过装置加载/卸载过程中减速机以加载/卸载初始转速比运行时,通过压力传感器检测到的加载/卸载实际压力与所述最大安全运行评价值进行差值计算,将所述差值与加载/卸载压力差值评价值进行比较,判断所述第一/二计算补偿参数是否符合评估要求,从而对第一/第二计算补偿参数进行评估,判断其数值是否符合要求,防止对电机造成损耗。

- 还没有人留言评论。精彩留言会获得点赞!