一种隧道内支撑装置及其施工方法与流程

本发明涉及测量器械,尤其涉及一种隧道内支撑装置及其施工方法。

背景技术:

1、随着城市地下空间的发展,在地铁工程建设中,不可避免地出现重叠隧道工况。由于隧道施工过程也是地层应力重新分布的动态过程,但由于重叠隧道施工过程中会对地层产生多次扰动,导致隧道周围土体产生多次弱化,如果隧道施工过程中控制不当将对周围环境造成较大影响。因而对于重叠隧道工程,尤其是小间距上下重叠隧道工程已成为盾构隧道施工面临的重大挑战之一。

2、针对重叠隧道施工顺序对既有隧道结构的影响,国内外许多学者进行了大量研究。考虑到新建隧道的施工过程会对已经成型的隧道结构产生较大影响,目前,对于重叠隧道工程而言,通常是先对既有隧道进行有效加固和支撑,然后再开挖新建隧道。

3、现有的支撑与加固方案一般采用液压台车支撑法,通过多点钢支撑在既有隧道管片内部,通过液压动力控制各支撑的撑力。但是,采用液压动力控制,多点钢支撑的支撑形式极其容易造成支撑处隧道管片的应力集中,而使隧道管片局部产生破裂;并且,结构复杂,拆装困难,施工效率低。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种结构简单、避免破坏隧道内管片、拆装方便及施工效率高的隧道内支撑装置;还提供一种施工简单、避免破坏隧道内管片及施工效率高的隧道内支撑装置的施工方法。

2、为解决上述技术问题,本发明采用以下技术方案:

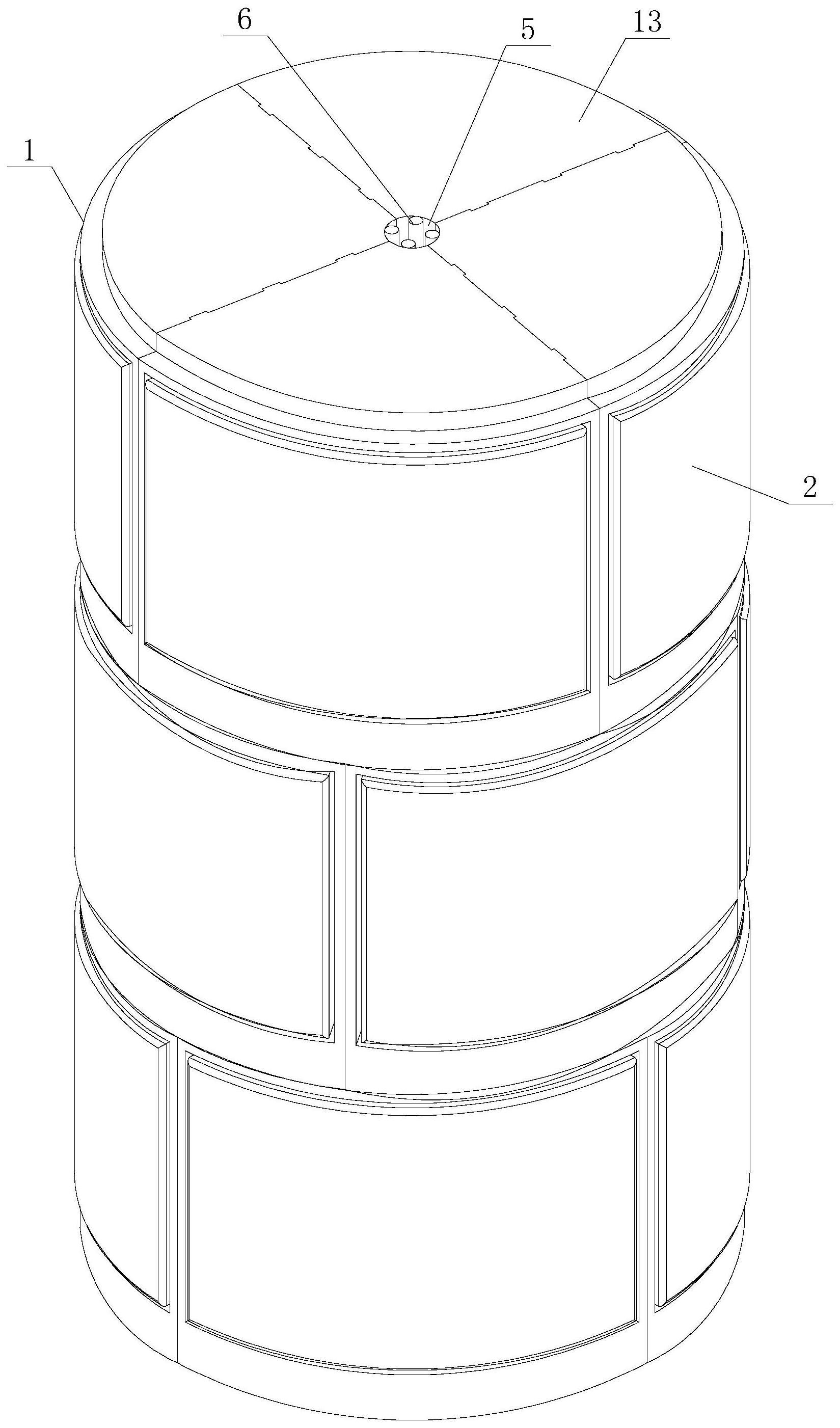

3、一种隧道内支撑装置,包括多个沿轴向设置的柱形内撑单元,所述柱形内撑单元由多块内放置有气囊的扇形体拼接组成,相邻扇形体的相对面上分别设有凹槽和凸榫,所述凹槽和凸榫均沿扇形体的轴向延伸,所述凸榫卡设于凹槽内,所述扇形体的一扇形侧形成供凸榫进出凹槽的插拔口,所述扇形体的弧形侧面敞开形成弧形进出口,所述扇形体的心部设有容纳槽,所述容纳槽内具有与所在扇形体内气囊可拆卸连接的气管,相邻柱形内撑单元的气管一一对应、并通过连接接头可拆卸连接。

4、作为上述技术方案的进一步改进:

5、所述气管与气囊通过连接管可拆卸连接,所述连接管穿设于容纳槽的内壁中。

6、所述连接管的一端与气管的侧壁螺纹连接,另一端与气囊连接。

7、所述容纳槽的内壁上设有与所在扇形体内部空间连通的连通孔,所述连接管穿设于连通孔中。

8、所述容纳槽为弧形槽,所述柱形内撑单元中部的容纳槽拼合成圆柱孔。

9、所述扇形体在轴向方向错位设置。

10、所述扇形体的两个扇形侧分别设有相适配的对接凸部和对接凹部。

11、所述对接凸部和对接凹部均呈扇形。

12、所述扇形体为硬质体。

13、一种隧道内支撑装置的施工方法,包括如下步骤:

14、s1、最内层柱形内撑单元安装:先在最内层柱形内撑单元所需要的各扇形体内安装气囊,在扇形体的容纳槽内放置气管,并将气管与对应的气囊连接;再将各扇形体沿隧道的轴向逐个插入隧道内的指定层位置形成最内层柱形内撑单元,其中,后插入的扇形体和前插入的扇形体通过凸榫和凹槽轴向套接;

15、s2、第二层柱形内撑单元安装:先在第二层柱形内撑单元所需要的各扇形体内安装气囊,在扇形体的容纳槽内放置气管,并将气管与对应的气囊连接;再将各扇形体沿隧道的轴向逐个插入隧道内的指定层位置形成第二层柱形内撑单元,其中,前一个扇形体的气管与最内层柱形内撑单元中对应的气管通过连接接头连接后,再插入后一个扇形体,最后一个扇形体的气管与最内层柱形内撑单元中对应的气管通过连接接头连接后,再插入指定层位置,后插入的扇形体和前插入的扇形体通过凸榫和凹槽轴向套接;

16、s3、后面层柱形内撑单元安装:按照第二层柱形内撑单元安装方式安装后面层柱形内撑单元,直到形成隧道内支撑装置;

17、s4、充气:向最外层柱形内撑单元的各气管中单独充气,使各气囊充气膨胀,并通过弧形进出口抵撑在隧道的内壁上。

18、与现有技术相比,本发明的优点在于:

19、本发明的隧道内支撑装置,使用时,将本隧道内支撑装置安装在隧道中,使柱形内撑单元的中心轴与隧道的中心轴重合或者平行;然后,向最外层柱形内撑单元的各气管中单独充气,使各气囊充气膨胀,通过弧形进出口抵撑在隧道的内壁上,气囊将为隧道的内壁施加持续且稳定的压力,从而达到为整个既有隧道提供稳定且均匀支撑目的。由于隧道的内壁受到来自气囊的面压力,避免了传统液压钢支撑所带来的支撑处管片的应力集中所造成的管片破坏。并且,通过充气和放气即能实现本隧道内支撑装置与隧道内壁的抵紧和分离,拆装方便,施工效率高。本隧道内支撑装置结构简单、避免破坏隧道内管片、拆装方便及施工效率高。

20、本发明的隧道内支撑装置的施工方法,气囊将为隧道的内壁施加持续且稳定的压力,从而达到为整个既有隧道提供稳定且均匀支撑目的。由于隧道的内壁受到来自气囊的面压力,避免了传统液压钢支撑所带来的支撑处管片的应力集中所造成的管片破坏。并且,通过充气和放气即能实现本隧道内支撑装置与隧道内壁的抵紧和分离,拆装方便,施工效率高。本隧道内支撑装置的施工方法施工简单、避免破坏隧道内管片及施工效率高。

技术特征:

1.一种隧道内支撑装置,其特征在于:包括多个沿轴向设置的柱形内撑单元,所述柱形内撑单元由多块内放置有气囊(2)的扇形体(1)拼接组成,相邻扇形体(1)的相对面上分别设有凹槽(3)和凸榫(4),所述凹槽(3)和凸榫(4)均沿扇形体(1)的轴向延伸,所述凸榫(4)卡设于凹槽(3)内,所述扇形体(1)的一扇形侧形成供凸榫(4)进出凹槽(3)的插拔口(11),所述扇形体(1)的弧形侧面敞开形成弧形进出口(12),所述扇形体(1)的心部设有容纳槽(5),所述容纳槽(5)内具有与所在扇形体(1)内气囊(2)可拆卸连接的气管(6),相邻柱形内撑单元的气管(6)一一对应、并通过连接接头(7)可拆卸连接。

2.根据权利要求1所述的隧道内支撑装置,其特征在于:所述气管(6)与气囊(2)通过连接管(8)可拆卸连接,所述连接管(8)穿设于容纳槽(5)的内壁中。

3.根据权利要求2所述的隧道内支撑装置,其特征在于:所述连接管(8)的一端与气管(6)的侧壁螺纹连接,另一端与气囊(2)连接。

4.根据权利要求2所述的隧道内支撑装置,其特征在于:所述容纳槽(5)的内壁上设有与所在扇形体(1)内部空间连通的连通孔(51),所述连接管(8)穿设于连通孔(51)中。

5.根据权利要求1所述的隧道内支撑装置,其特征在于:所述容纳槽(5)为弧形槽,所述柱形内撑单元中部的容纳槽(5)拼合成圆柱孔。

6.根据权利要求1至5中任一项所述的隧道内支撑装置,其特征在于:所述扇形体(1)在轴向方向错位设置。

7.根据权利要求1至5中任一项所述的隧道内支撑装置,其特征在于:所述扇形体(1)的两个扇形侧分别设有相适配的对接凸部(13)和对接凹部(14)。

8.根据权利要求7所述的隧道内支撑装置,其特征在于:所述对接凸部(13)和对接凹部(14)均呈扇形。

9.根据权利要求1至5中任一项所述的隧道内支撑装置,其特征在于:所述扇形体(1)为硬质体。

10.一种权利要求1至9中任一项所述的隧道内支撑装置的施工方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种隧道内支撑装置,包括多个沿轴向设置的柱形内撑单元,柱形内撑单元由多块内放置有气囊的扇形体拼接组成,相邻扇形体的相对面上分别设有凹槽和凸榫,凸榫卡设于凹槽内,扇形体的弧形侧面敞开形成弧形进出口,扇形体的心部设有容纳槽,容纳槽内具有与所在扇形体内气囊连接的气管,相邻柱形内撑单元的气管一一对应连接。还公开了一种隧道内支撑装置的施工方法,包括步骤:最内层柱形内撑单元安装;第二层柱形内撑单元安装;后面层柱形内撑单元安装;气囊充气膨胀,抵撑在隧道内壁上。本隧道内支撑装置结构简单、避免破坏隧道管片、拆装方便及施工效率高。本隧道内支撑装置的施工方法施工简单、避免破坏隧道管片及施工效率高。

技术研发人员:于永军,林星涛,李夫杰,张健,冯辉,谢渭平,常彦博,吴贝钰,赵涛,曾辉,马明荣

受保护的技术使用者:中国水利水电第八工程局有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!