一种刀翼式PDC牙轮复合钻头设计方法

本发明涉及一种刀翼式pdc牙轮复合钻头设计方法,属于油气井钻井工具、破岩工具的设计学领域。

背景技术:

1、pdc钻头依靠高硬度、耐磨、自锐的聚晶金刚石复合片(简称pdc齿或切削齿)作为切削元件来剪切和破碎岩石。pdc钻头在软到中硬地层中机械钻速高、寿命长,钻进成本低,因此其在油气井的钻井中得到广泛使用。在油气钻井工程中,地层的地质条件往往很复杂,深部地层的泥页岩和泥质砂岩等在上覆地层压力以及高密度钻井液条件下,不仅密度和硬度增加,而且从常压下的脆性岩石向塑脆性岩石或塑性岩石转化,加之深部井段的水力能量严重不足,不能有效发挥水力辅助破岩作用,钻头的破岩效率相当低。

2、三牙轮钻头依靠牙轮冲击重载的方式破碎岩石,在不均质地层、含砾石地层以及极度不均质地层应用,在定向井和水平井中,牙轮钻头扭矩波动较小,井底工具面容易控制,但牙轮钻头的机械钻速过低。

3、刀翼式pdc牙轮复合钻头在钻头刀翼上设置有一个或多个凹槽,在凹槽内放置有牙轮,在牙轮上设置有牙轮齿,直接利用刀翼来支撑牙轮,取消了牙掌结构,节约钻头有限的空间,这样牙轮壳体厚度将大大增加,有效减少现有牙轮钻头因牙轮壳体开裂或破损等引起牙轮脱落掉入井底而产 生井下事故,牙轮轴承通过双支撑连接,能够明显改善轴承的受力情况,轴承系统的承载能力将大大增加,轴承在受力均匀的情况下能提升轴承的密封能力,延长轴承系统寿命,从而提高延长钻头的使用寿命,但对于复合钻头牙轮结构的设计完全是凭借设计者的经验来完成设计的,为进一步提升刀翼式pdc牙轮复合钻头的各项性能,拓宽钻头的应用领域,提出出一种刀翼式pdc牙轮复合钻头设计方法显得尤为重要。

4、假设钻头上有一个通过钻头轴线和钻头上某一点的剖切平面(称之为过该点的轴线平面或轴面)。当钻头在钻进速度为零的条件下绕自身轴线旋转时,切削元件的轮廓线与剖切平面或轴面相交形成交线,该交线为切削元件的轴面轮廓线,将所有切削元件的轴面轮廓线汇集在一起形成钻头的井底径向覆盖图,在井底径向覆盖图中,可以做一条与所有切削单元的轴面轮廓线相切的包络曲线,被称为钻头切削轮廓线,钻头切削轮廓线反映了钻头钻出的井底的基本形状特征。钻头本体轮廓线是井底覆盖图中反映钻头本体的位置曲线,其是金刚石钻头的一条重要特征曲线。值得说明一点是钻头刀翼本体轮廓线与刀翼切削轮廓线就不应该包含钻头保径部分,这是由刀翼切削轮廓线与本体轮廓线定义中得到的,钻头中主切削齿一般是指具有纵向切削能力的切削元件,而保径部分的保径齿是不具备纵向切削能力,所以主切削是不包含保径齿的,这样刀翼的切削轮廓线与本体轮廓线就应该从钻头中心开始,在规径齿结束。钻头布齿面是指以钻头轴线为旋转中心,钻头本体轮廓线为旋转半径旋转一周后与钻头本体相交而成的曲面。

技术实现思路

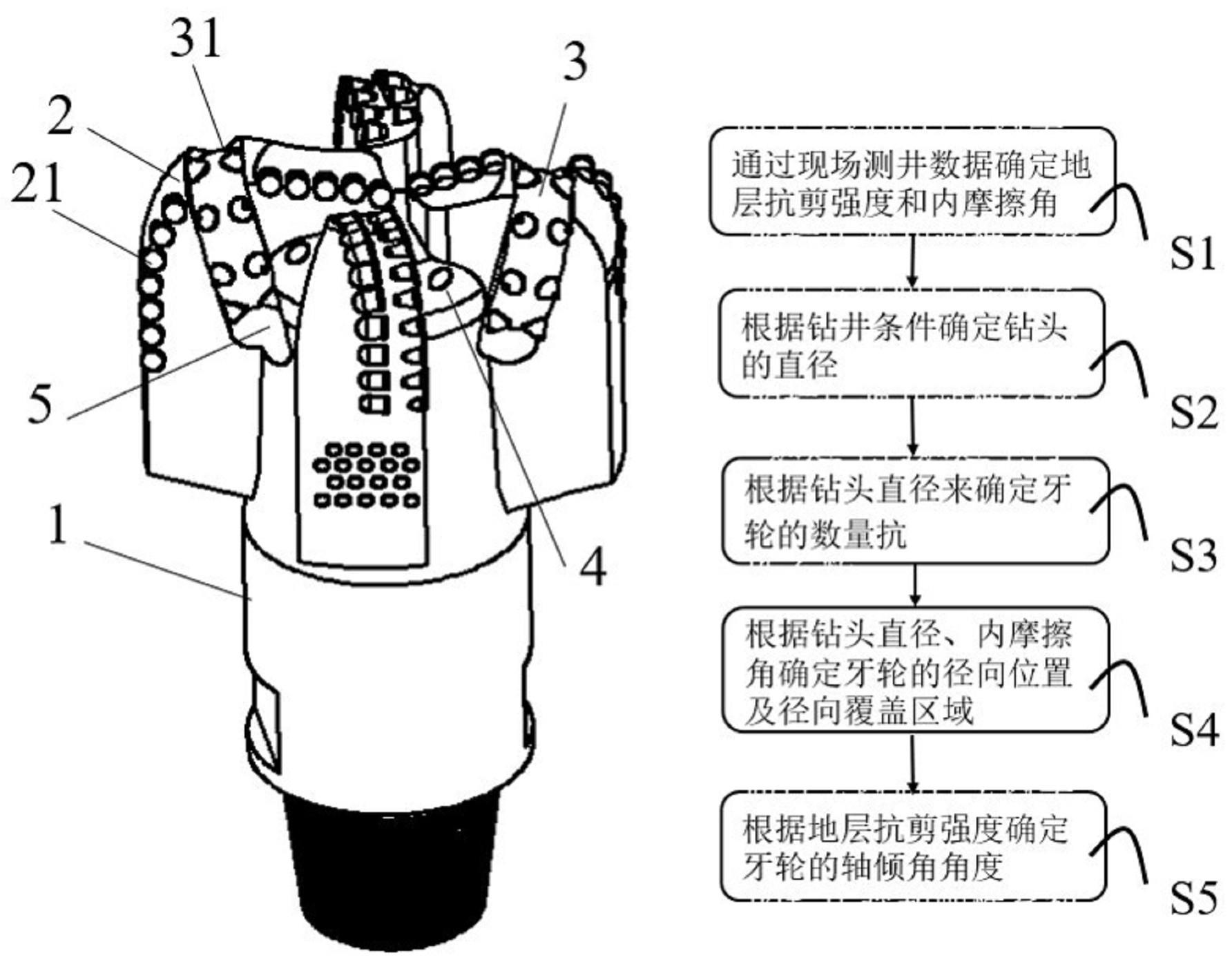

1、为了解决现有复合钻头环槽结构的设计仅仅依靠经验去设计,而提出一种刀翼式pdc牙轮复合钻头设计方法,先通过现场测井数据获得地层抗剪强度、内摩擦角度,再根据钻井条件确定钻头直径,然后根据钻头直径确定牙轮的数量,将牙轮均匀分布不同的刀翼上,继而根据钻头直径和地层内摩擦角度来确定牙轮的径向位置和牙轮的覆盖区域,最后根据地层的抗剪强度确定牙轮的轴倾角度。本发明将现场测试数据、分类讨论以及数字计算相结合的方式来设计复合钻头牙轮结构参数,其计算精度高,为刀翼式pdc牙轮复合钻头的个性化设计提供理论支撑,从而提高刀翼式pdc牙轮复合钻头适用范围。

2、本发明通过下列技术方案来实现:

3、1、一种刀翼式pdc牙轮复合钻头设计方法,包括钻头体、固定刀翼、牙轮、水孔,固定刀翼上有切削齿,牙轮上有牙齿,至少有一个固定刀翼上设置有一个或数个凹槽,凹槽内设置有牙轮,牙轮通过牙轮轴与固定刀翼形成转动连接,其特征在于:刀翼式pdc牙轮复合钻头设计方法包括以下步骤:

4、①通过测井数据得出地层的抗剪强度 τ c,单位为mpa,地层的内摩擦角度 φ,单位为°;

5、②根据钻井条件要求确定钻头的直径 d b,单位为mm;

6、③根据钻头直径 d b,按照公式(1)求出复合钻头牙轮的总数量 g,单位为个,牙轮按照均匀分布的原则设置在不同的固定刀翼上;

7、 (1)

8、上式中所述 g表示钻头的牙轮的数量,单位为个; d b为钻头直径,单位为mm;

9、④根据钻头直径 d b,地层的内摩擦角度 φ,按照公式(2)得出牙轮的径向位置h,单位为mm,其中牙轮径向位置是指牙轮轴线与端面交点到钻头轴线的距离;按照公式(3)得出牙轮的径向覆盖区域w,单位为mm,其中牙轮的覆盖区域是指在钻头径向覆盖图中,牙轮两个端面所占据的空间距离;

10、 (2)

11、 (3)

12、上式中所述h表示牙轮的径向位置,单位为mm,w表示牙轮的径向覆盖区域,单位为mm, d b为钻头直径,单位为mm, φ为地层内摩擦角度,单位为°;

13、⑤根据岩石抗剪强度 τ c,按照公式(4)求出牙轮的轴倾角 β,单位为°,其中牙轮轴倾角是指在钻头径向覆盖图中,牙轮轴线与钻头轴线的夹角;

14、 (4)

15、上式中所述 β表示牙轮的轴倾角,单位为°,表示 τ c地层的抗剪强度,单位为mpa。

16、现有pdc牙轮复合钻头设计主要依靠经验来设计,复合钻头中的牙轮主要来自三牙轮钻头的牙轮和牙掌,因此现有复合钻头中牙轮的轴倾角控制在56°至60°之间,无法实现更大角度,且牙轮的切削轮廓也要受到现有牙轮的影响,无法实现复合钻头关于牙轮结构的自由设计。而本发明提出了一种刀翼式pdc牙轮复合钻头,取消了现有复合钻头的牙掌结构,可节约钻头上有限的布齿空间,牙轮与牙轮轴可做成一体式结构也可作为分体式结构,牙轮轴双侧与刀翼体实现连接,双侧支撑能够明显改善轴承的受力情况,轴承系统的承载能力将大大增加,轴承在受力均匀的情况下能提升轴承的密封能力,延长轴承系统寿命,从而提高延长钻头的使用寿命。由于牙轮轴的灵活度大大提升,刀翼式pdc牙轮复合钻头的轴倾角有了大幅度提高,其轴倾角范围扩大到50°至75°,同时新钻头的牙轮切削区域覆盖区域的设计灵活度也是大大提升。

17、本发明所述刀翼式pdc牙轮复合钻头设计方法,通过对复合钻头减扭、减振效果进行深入研究,先通过现场测井数据获得地层抗剪强度、内摩擦角度,再根据钻井条件确定钻头直径,然后根据钻头直径确定牙轮的数量,将牙轮均匀分布不同的刀翼上,继而根据钻头直径和地层内摩擦角度来确定牙轮的径向位置和牙轮的覆盖区域,最后根据地层的抗剪强度确定牙轮的轴倾角度,建立相关计算公式,让牙轮结构参数为复合钻头综合性能最好的参数,从而提升复合钻头的破岩效率与使用寿命,为刀翼式pdc牙轮复合钻头的个性化设计提供理论支撑,从而提高刀翼式pdc牙轮复合钻头应用范围。

- 还没有人留言评论。精彩留言会获得点赞!