一种可替换适配水平缝油藏物理模拟装置及方法与流程

本发明涉及油气田开发,特别涉及一种可替换适配水平缝油藏物理模拟装置及方法。

背景技术:

1、国内外研究表明,不同深度油层压裂裂缝形态具有复杂特征,一般认为600m深度的储层多为水平缝,600-1200m深度常为复杂缝(垂直缝、扭曲缝、水平缝可能同时存在),深度1200m以上深裂缝为垂直缝。

2、油藏埋深浅,水平裂缝系统较发育的油藏普遍具有以下典型开发特点:单井产能低,综合含水高;衰竭开发产量递减幅度大、采出程度低;储层非均质性严重。由于压裂水平缝的存在,油田易出现短时间内快速水淹,甚至出现一注即淹的现象,注入水利用率低,注采矛盾逐渐突出,治理难度大,地层能量难以有效补充,注水效果不理想。底部注水,注水井以常规注水量的3-5倍进行强化注水,短时间内在油层底部形成具有一定能量的人造底水,在此基础上利用重力分异和毛管力双重作用,置换和驱替微观孔隙内部滞留的原油。该注水方法可以有效补充地层能量,同时减缓注入水沿裂缝快速突进,提高注入水波及体积和利用率,降低含水上升率,使油田保持较长时间稳产,对致密浅层水平缝油藏开发具有重要的现实意义。

3、在实际驱替采油过程中,油藏储层条件非常复杂,水平缝规模、水平缝间距、水平缝物性等均不相同,不同条件的水平缝对油藏开采的效率、开采时间有多少影响,暂时国内外没有与之相适应的物理模拟实验及方法。目前针对底部注水水平缝及其相关注采机理方面研究的物理模拟实验模型较少,并且物理模拟实验所使用岩心大多为天然露头岩心,裂缝为压裂或人工劈裂。天然岩心物性缺乏可控性,实验间对比度不高;压裂裂缝规模及大小无法做到精准控制,影响实验结果。针对上述问题,本发明研发一种可替换适配水平缝油藏物理模拟装置及其制作方法,通过人工制作可替换岩心板,控制水平缝规模及间距,保持储层条件不变,实现模拟分析不同条件水平缝对油藏采收率的影响,解决水平缝及模型规模、物性不可控的问题。

技术实现思路

1、为了解决上述问题,本发明提供一种能够保持储层条件不变、水平缝条件可控的物理模型制作及其方法,明确相同储层条件下,不同水平缝规模、物性、间距对采收率的影响的一种可替换适配水平缝油藏物理模拟装置及方法。

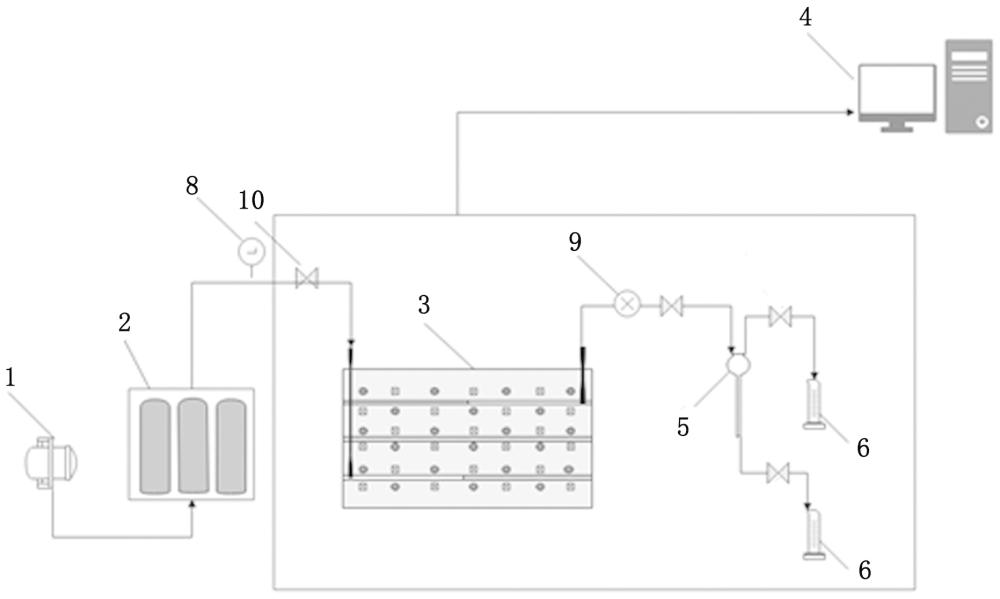

2、本发明一种可替换适配水平缝油藏物理模拟装置,包括可替换水平缝物理模型以及分别与可替换水平缝物理模型相连的注入系统和产出系统,所述可替换水平缝物理模型包括固化外壳,所述固化外壳内从上至下依次设置有若干个模拟储层,每一个模拟储层中均密封且固定设置有一个模拟岩心板;

3、位于顶层的模拟岩心板为顶层岩心板,位于底层的模拟岩心板为底层岩心板,位于顶层岩心板和底层岩心板之间的模拟岩心板为中间层岩心板,中间层岩心板设置有若干个;

4、还包括圆筒状的模拟注入井和模拟采出井,所述模拟注入井的一端依次穿过顶层岩心板、中间层岩心板并伸入至底层岩心板上,模拟注入井的另一端伸出固化外壳后与所述注入系统相连;

5、所述模拟采出井的一端伸入固化壳体内,另一端伸出固化外壳后与所述产出系统相连;

6、每一模拟储层内均设置有若干个监测传感器组,所述监测传感器组均包括对应设置在该模拟储层内岩心板两侧的压力传感器和电阻率传感器,所述压力传感器和电阻率传感器分别通过连接线与设置在固化外壳外的数据采集器相连。

7、优选地,还包括水平缝模拟槽,所述水平缝模拟槽设置在顶层岩心板和/或底层岩心板和/或中间层岩心板上。

8、优选地,注入系统包括驱替泵,所述驱替泵通过活塞容器与所述模拟注入井伸出固化外壳的一端相连,活塞容器和模拟注入井之间的管道上设置有压力计和流量计量阀门。

9、优选地,产出系统包括油水分离器,油水分离器上设置有进口端、第一液体出口端及第二液体出口端,所述油水分离器的进口端通过回压阀与所述模拟采出井伸出固化外壳的一端相连,第一液体出口端和第二液体出口端分别通过流量计量阀门连接有流体收集器。

10、优选地,模拟岩心板为由超细水泥:石膏:石英砂按质量比1:1:2制作而成。

11、优选地,模拟储层和水平缝模拟槽均采用胶结石英砂制作而成。

12、优选地,模拟岩心板两端上均设置有辅助更换装置;

13、所述辅助更换装置包括固定杆,所述固定杆的一端与模拟岩心板固定相连,所述固定杆上均套接有用于将模拟岩心板与固化壳体连接的螺母柱。

14、一种模拟装置的制作方法,用于制作一种可替换适配水平缝油藏物理模拟装置,包括以下步骤:

15、(1)可替换水平缝物理模型制作:

16、a)模拟储层制作,采用胶结石英砂制作方法,将超细水泥、石英砂、石膏按照需要比例,分层倒入物理模型模具中用于制作模拟储层,并根据实验需要将与模拟储层长度相等,宽度小于模拟储层的第一类钢板设置在模拟储层内,第一类钢板两侧距模拟储层边缘的距离为1-3cm,第一类钢板的厚度为1-3cm;最后模拟储层,形成物理模型;

17、b)监测点布设,物理模型胶结完成后,根据实验需要在物理模型的一侧上布设若干相间分布的压力监测点及电阻监测点;

18、c)模型外侧胶结,将压力传感器和电阻率传感器对应布设在监测点后,将第一类钢板取出,替换成与所取出的第一类钢板厚度、宽度相同,长度大于模拟储层的第二类钢板,将物理模型外层胶结环氧树脂胶;

19、d)制作固化外壳,使用亚克力板材,制作长宽高都大于物理模型的框架,将物理模型放置于框架中,带有传感器一侧方向朝上,搅拌高强度混凝土uhpc,高强度混凝土uhpc与水配按照重量比比为10:1混合,将混合均匀的高强度混凝土泥浆倒入框架中,静置5-7天,至混合泥浆完全固化;

20、(2)模拟岩心板制作:

21、a)准备超细水泥、石膏及相应目数不同的石英砂、适配模拟岩心板尺寸的亚克力板外型模具;

22、b)将超细水泥、石膏及石英砂按比例进行混合,使用搅拌器进行干式搅拌3-5min,使三者充分混合,形成水泥砂料,所选取的石英砂目数根据制作的模拟岩心板的渗透率确定;

23、c)在混合好的水泥砂料中加入重量为混合后水泥砂料总重量10%的水,使用搅拌器进行湿式搅拌5-10min,充分搅拌,赶出气泡,搅拌均匀;

24、d)将搅匀后的水泥砂浆倒入亚克力板外型模具中;

25、e)将亚克力板外型模具置于有阳光、通风干燥处,干燥、固化3-5天,至水泥砂浆完全固化,形成模拟岩心板半成品;

26、f)取出固化的模拟岩心板半成品;

27、g)在模拟岩心板半成品两端的中部钻孔,插入固定杆,用黏合剂将固定杆与模拟岩心板半成品固定相连;

28、h)模拟岩心板半成品与第二类钢板一致,水平缝长度、宽度及厚度根据需求进行刻蚀处理,以免替换时发生断裂;

29、(3)模拟岩心板的固定:

30、a)根据模拟岩心板的渗透率、孔隙度要求对厚2mmhdpe膜打孔,并用打孔后的hdpe膜粘贴包裹模拟岩心板半成品,有固定杆的两端不粘贴hdpe膜,hdpe膜粘贴完成后,静置1-2天,待黏合剂完全风干,形成模拟岩心板;

31、b)将物理模型中的第二类钢板取出;

32、c)缓缓将模拟岩心板插入取出的第二类钢板位置,使hdpe膜与物理模型充分接触;

33、d)模拟岩心板插入物理模型后,在物理模型两端面用螺母柱将模拟岩心板和固化壳体固定相连,再用树脂胶沿螺母柱四周及模拟岩心板与物理模型衔接处进行固定及密封处理;

34、(4)设置模拟注入井和模拟采出井:

35、a)首次更换完成的含有模拟岩心板的物理模型进行一同钻井,第二次替换模拟岩心板提前打孔,预留井位置;

36、b)物理模型注入端与产出端分别钻井;

37、c)将1mm厚hdpe膜用树脂胶粘贴包裹在模拟井筒外侧;

38、d)插入模拟井筒柱,模拟井筒柱底部深入至模拟岩心板中,形成模拟注入井和模拟采出井。

39、一种模拟装置的使用方法,按照一种可替换适配水平缝油藏物理模拟装置进行实验设备及器材的连接,该使用方法包括以下步骤:

40、设置驱替压力,调节回压阀,将驱替泵通过六通阀分别与活塞容器内盛装地层水、地层油、驱替流体三个容器的下端入口相连;

41、打开驱替泵开关、装有地层水活塞容器进出口开关、关闭装有地层原油和驱替流体活塞容器的进出口开关、物理模型的注入系统和产出系统开关,注入20倍物理模型孔隙体积水量,使物理模型充分饱和水;

42、打开装有地层原油活塞容器进出口开关,关闭装有地层水和驱替流体活塞容器的进出口开关,打开其他开关,驱替至出口端不再产出水,使物理模型充分饱和地层原油,关闭所有阀门,观察并记录产出水数据,驱替出的水量即为饱和的地层原油量,用饱和的地层原油量除以物理模型孔隙体积,得出含油饱和度;

43、打开装有驱替流体活塞容器进出口开关,关闭装有地层水和地层油的活塞容器进出口开关,打开其他开关,驱替至出口端不再产出地层原油,关闭所有阀门,通过数据采集系统,记录注水量、产油量、产液量、各监测点压力及电阻率变化实验数据,计算采收率、含水率、压力场图、含油饱和度场图实验结果。

44、本发明结构简单,使用方便,可以调换模拟岩心板,根据需要在模拟岩心板上刻蚀水平缝模拟槽,能够实现单一控制水平缝规模、物性、间距,保持储层条件不变,使得实验结果更加准确,模拟岩心板和刻蚀的水平缝模拟槽更换及制作方便、快捷。

- 还没有人留言评论。精彩留言会获得点赞!