一种气举阀与多类型气举工艺测试系统及方法

本发明涉及油气开采领域,具体涉及一种气举阀与多类型气举工艺测试系统及方法。

背景技术:

1、随着采油工业的发展以及石油需求的增长,我国油田的采出程度越来越高,大量的油井已进入低产阶段,地层压力与气井产能逐渐降低,油井自身携液生产能力差,出现井筒积液现象,积液严重时导致生产井停产。气举助排工艺不仅使用在常规气举采油方面,同时也应用在地下储气注采工艺中,地下储气库是将长输管道输送来的商品天然气重新注入地下空间而形成的一种人工气田或气藏,是实现季节调峰和应急调峰功能的最佳选择,现如今已成为我国天然气供给中最重要的调峰手段。枯竭型油气藏储气库是利用枯竭的气层或者油层而建立,即将含有油气的储层开采完毕后,利用现有开采井筒将需要储存的天然气重新注入原来的油气层。天然气水合物正成为全球主要大国能源竞争的战略高地。提高单井产量及最终采收率是水合物开采面临的重点问题,根据气举助排的原理,多气合采是多种油气资源并采模式的重要组成部分,充分利用开采装备的使用价值、使得单次建井完成多种资源的开发,最大化经济收益。

2、通过多类型气举工艺模拟测试和气举阀性能测试,可以对气举系统的设计和运行参数进行优化,提高油井的产能和经济效益。这些测试方法在石油工业中得到广泛应用,并对油田开发和原油生产起着重要作用。

3、气举工艺实验模拟装置需要满足多功能多类型气举工艺以及气举阀的测试需求,主要有以下几点:

4、(1)气举阀不仅需要良好的密封性,还需要耐高温高压的性能,在气举工艺中气举阀工作性能的好坏直接决定采油工作的效益。

5、(2)常规的气举采油需要对阀口的开度进行调节,气举时阀口的开度影响着气液两相流的流型,进而影响对采油的效率。

6、(3)储气库气举排液可以满足上下层位分布的油气藏采用同一生产设施进行单独注采,注采选择灵活,实现储气库应急调峰。

7、(4)多气合采使得单次建井完成多种资源的开发,模拟实验实现开发方案的优化以及可行性的验证,对最大化提高经济收益有着十分重要的作用。

8、因此,为了解决上述需求,亟需发明一种气举阀与多类型气举工艺测试系统,满足气举工具功能、性能测试和多类型气举工艺方案的可行性、参数的适应性、最大产液量分析等需求。

技术实现思路

1、解决的技术问题:

2、为了解决现有的实验装置没有考虑气举阀对温度敏感因素,进而影响气举阀阀杆行程和临界压力的问题,在实验装置中加入加热模块和排风装置以及位置传感器,实现针对不同类型的气举装置可以根据所需的环境条件对实验装置参数进行设定,确保实验效果准确以及工作效率高;为了解决气举阀测试实验装置功能向单一的问题,在实验系统中通过设置气举阀性能测试实验模块,防止气举失败,提高气举工作的效率;在井底模拟实验中加入温度控制、流量流速控制解决现有装置产液量实验结果不准确的问题;为了解决阀腔内气举阀开启压力调节准确率低的问题,在实验系统中通过设置压差仪,且改变原本工作环境下的气举容积变化,实现对气举打开压力的准确反馈,提高准确率;为了解决当前气体的携液能力,在实验系统中设置有开度调节机构,实现了气体与液体之间的负压作用,提高气体的携液能力。

3、本发明的目的是通过以下技术方案来实现的:

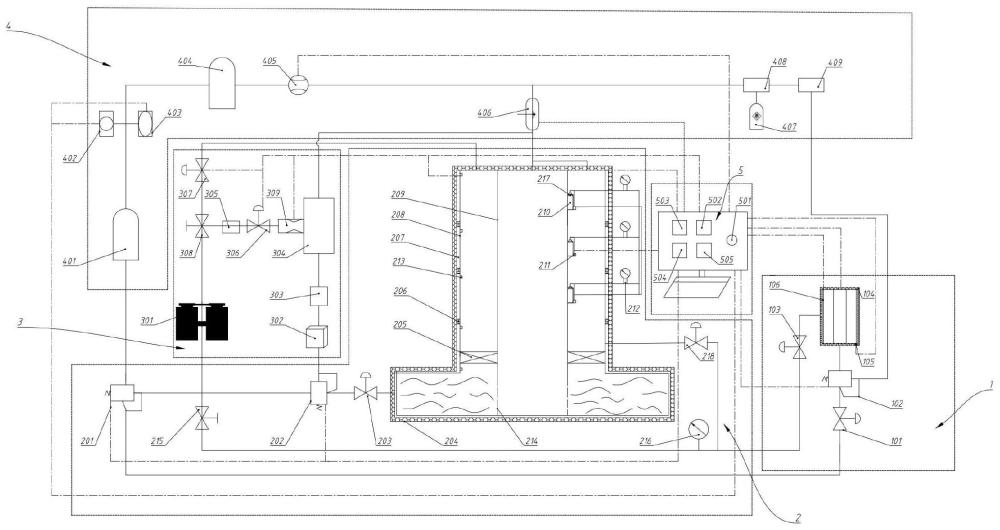

4、一种气举阀与多类型气举工艺测试系统,包括:气举阀测试模块、多类型气举工艺模拟模块、通道开度模拟模块、产液循环模拟模块和中心控制模块五部分;气举阀测试模块左侧与通道开度模拟模块连接,下侧与多类型气举工艺模拟模块连接;产液循环模拟模块下侧与多类型气举工艺模拟模块连接;中心控制模块通过线路与气举阀测试模块、多类型气举工艺模拟模块、通道开度模拟模块和产液循环模拟模块中控制元件相连;

5、所述的气举阀测试模块包括离心泵ι、换向阀ι、调压阀、保温板ⅰ、散热扇、加热板ⅰ;

6、所述的多类型气举工艺模拟模块包括换向阀ⅱ、换向阀ⅲ、离心泵ⅱ、保温板ⅱ、封堵器、隔热板、加热板ⅱ、外筒、内筒、气举阀、环空压力器、压差仪、温度传感器、射孔、多向控制阀、压力计、容积调节机构;离心泵ⅳ;

7、所述的通道开度模拟模块包括氮气压缩机、液体保温箱、离心泵ⅲ、测试筒、气体温控箱、压力控制阀ⅰ、压力控制阀ⅱ、双向控制阀、开度调节机构;

8、所述的产液循环模拟模块包括储液罐ⅰ、成分检测仪、液体配比仪器、储液罐ⅱ、液体流量计、气液分离器、气体存储罐、气体处理仪、放空阀。

9、所述的中心控制模块包括数据分析系统、温度控制系统、压力控制系统、人工操作交互系统、循环控制系统。

10、所述的离心泵ι通过换向阀ι与保温板ⅰ下侧孔相连接,调压阀设置在保温板ⅰ的左侧;所述的散热扇位于保温板ⅰ的右下侧。

11、所述的液体管道依次沿着换向阀ⅱ,换向阀ⅲ和离心泵ⅱ进入多类型气举工艺模拟模块的底部,封堵器设置在外筒和内筒之间,环空部分被分为上下两部分,加热板ⅱ外侧的保温板ⅱ设置在外筒的外侧,隔热板设置在加热板ⅱ中间夹层,所述的射孔位于内筒的下侧;所述的压差仪把环空压力器与气举阀内部压力器通过线路相连接在一起。

12、所述的来自氮气压缩机的气体依次通过双向控制阀,气体温控箱,压力控制阀ⅰ,压力控制阀ⅱ,开度调节机构进入测试筒左侧,液体依次通过液体保温箱和离心泵ⅲ进入测试筒下侧。

13、所述的气液分离器左侧经过液体流量计分支的管路与右侧经过气体处理仪的管路并联;所述的气体存储罐位于气体处理仪的下侧;放空阀位于气体处理仪的右侧;所述的成分检测仪和液体配比仪器设置液体流通储液罐ⅰ的前面。

14、所述的滑块上设置有导棒导轨ⅰ,连杆上的连杆孔分别与滑块上的滑块导柱和叶片上的叶片导柱旋转连接;所述的叶片孔与基座上的基座导棒ⅱ旋转连接;所述的基座上的基座导棒ⅰ与导棒导轨ⅰ转动连接,连杆旋转控制叶片的开度的大小。

15、所述的旋转螺杆固定安装在旋转把手上,压力表通过旋转螺杆与内部连接,母盖和底封分别位于容积外筒两侧;所述的容积调节机构设置有多层密封圈和旋转螺杆,多层密封圈套放在旋转螺杆上。

16、所述的封堵器和射孔可以切换封堵和流通两种状态,以满足多类型气举工艺测试中封堵器和射孔不同的作用。

17、还提供了一种气举阀与多类型气举工艺测试系统的方法,包括以下实施步骤:

18、s1:调试安装过程,具体包括以下步骤:

19、s11:将实验系统的管道线路接好;

20、s12:准备好待实验的气举阀,调试好温度控制系统和压力控制系统,并进行必要的参数设置,开始实验;

21、s2:气举阀性能实验过程,具体包括以下步骤:

22、s21:将氮气压缩机启动,通过温度控制系统中设定值对加热板ⅰ进行加热,达到实际井下工作温度,预热一段时间后,压力控制系统控制调压阀对气体压力进行调节,待中心控制模块上压力和温度稳定之后,开始不断调节调压阀使得测试容器内压力不断增大,换向阀ι进行换向使得气体经过放空阀排放,将温度,气举阀阀杆行程和压力数据传送给中心控制模块,重复实验3次,观测结果,完成气举阀阀杆行程和临界压力的测试。

23、s22:打开散热扇,待温度降到常温时,打开多向控制阀、气体通过离心泵ⅱ不断向测试装置注入气体,当压力达到气举阀正常工作的最大压力值时,持续小时,关闭多向控制阀,换向阀ι换向使得气体排出,再次打开多向控制阀、气体通过离心泵ⅱ不断向测试装置注入气体,气体压力达到测试气举阀的打开压力时观察气举阀有无气体排出,重复实验3次,观测结果,完成高压常温的气密性测试。

24、s23:打开散热扇,待温度降到常温时,打开多向控制阀、气体通过离心泵ⅱ不断向测试装置注入气体,当压力达到s所测试的气举阀正常工作的最大压力值时,控制加热板ⅰ加热,使得温度不断升高,使其达到测试气举阀所需的工作温度,保温小时,关闭多向控制阀,换向阀ι换向使得气体排出,再次打开多向控制阀、气体通过离心泵ⅱ不断向测试装置注入气体,气体压力达到测试气举阀的打开压力时观察气举阀有无气体排出,重复实验3次,观测结果,打开散热扇,直到温度降到常温时,关闭散热扇,完成高压高温的气密性测试。

25、s24:打开多向控制阀、气体通过离心泵ⅱ向测试装置注入气体,达到气举阀的开启压力,换向阀ⅱ换向使液体依次通过离心泵ι、换向阀ι到达气举阀内部,通过不断循环上述步骤,对气举阀不断的注入气体和液体,使得单流阀不断往返工作,操作循环60次,关闭多向控制阀,观察压力表示数的变化,完成单流阀的测试。

26、s3:通道开度模拟模块实验过程,具体包括以下步骤:

27、s31:打开双向控制阀、换向阀ⅱ、换向阀ⅲ,使气体进入气体温控箱,液体进入液体保温箱,使得液体和气体均处于气举阀工作过程中所处的温度下各自的状态。

28、s32:气体通过压力控制阀ⅰ和开度调节机构进入测试筒,液体通过离心泵ⅱ进入测试筒,最后通过液体流量计测出流量,首先分梯度改变基座导棒ⅰ的转动行程,通过叶片的开度的大小控制气体与测试筒内液体之间的负压,在液体流量计的数值下通过数据分析系统得出合适的开口大小,关闭所有实验装置开关,完成实验。另外通过改变液体保温箱和气体温控箱内温度实现不同气举阀最适合开度大小的测量实验。

29、s4:多类型气举工艺模拟模块实验过程,具体包括以下步骤:

30、s41:常规气举采油模拟实验:

31、s41-1:换向阀ⅱ、换向阀ⅲ换向使得液体进入井底,打开加热板ⅱ,加热一段时间后,开始向环空内注入少量氮气。

32、s41-2人工交互系统控制气体通过气举阀进入内筒的开度大小与s3测量的开度大小保持一致。

33、s41-3:氮气压力根据实际地面压力计算值通过压力控制阀ⅱ注入外筒和内筒之间的环空部分,气体依次由上到下通过气举阀进入内筒。

34、当气体到达各个气举阀的位置时,气举阀没能正常打开,或者上级气举阀不能正常关闭时,通过调整气举阀腔室内的容积,在压差仪的读数检测中,使其各自达到正常气举的要求。在出现误差的情况下重新调整参数,重新测量,重复3次,如3次测量误差在1%的允许范围内,则结束实验。

35、s42:水合物多气合采模拟实验

36、s42-1:取下封堵器,对射孔进行密封。

37、s42-2:换向阀ⅱ、换向阀ⅲ换向使得液体进入井底,打开加热板ⅱ,加热一段时间后,开始向环空内注入少量气体。

38、s42-3:气体压力根据气体所处深度位置时的压力值设定,通过离心泵ⅳ注入外筒和内筒之间的环空部分进行气举排液,气举液体通过产液循环模拟模块进行处理。重复3次,如3次测量误差在1%的允许范围内,则结束实验。

39、s43:地下储气库采油模拟实验与常规气举采油实验步骤相似,利用自身气藏和气举阀气举进行气举采油。

40、s5:使用后的气举阀性能测量实验过程,重复步骤s2。

41、s6:实验完成,关闭系统电源及所有阀门。

42、本发明的有益效果是:

43、(1)本发明通过模拟实际井下的环境,保证多种气举工艺模拟井下的真实产液量;

44、(2)本发明通过通道开度模拟确定最佳阀口开度大小,实现了气体与液体之间的负压作用,提高气体的携液能力;

45、(3)本发明通过压差仪可实时监测压力差值的变化,对气举打开压力的准确反馈,避免了气举失败的风险;

46、(4)本发明通过气举阀测试模块,解决了目前现有的装置对气举阀功能性测试单一的问题;

47、(5)本发明解决了阀杆行程测试不准确对气举阀性能测试中临界压力结果造成的影响。

- 还没有人留言评论。精彩留言会获得点赞!