酸化压裂排液一体化装置的制作方法

本技术涉及一种油田油水井酸化压裂施工后的排液装置,属于油田油水井生产中常用的酸化压裂配套排液装置。

背景技术:

1、1、酸化压裂的目标与排液的关系

2、酸化压裂是油气井增产的重要手段,它的增产效果除了与压裂酸化作用外,还与施工后残液从地层中排出的效率有很大关系。如果进行压裂酸化施工之后,酸液或压裂液得不到及时地排出,会对油层造成二次污染,严重影响酸化压裂效果和油井的产能。为保障油井正常的采油,发挥酸化压裂的增产增注效果,达到提高油田采收率的目标,施工操作过程中,酸化压裂后迅速返排酸化压裂液的工艺技术一直都是各油田研究的关键点。

3、2、目前排液方式的不足与本实用新型的必要性

4、就目前酸化压裂后排液技术现状,不管是抽吸排液还是混气排液等,都存在作业周期长,排液效率低和作业成本高等不足,针对这些问题,申请人研制了一套完善的酸化压裂后快速排液配套技术装置,不用第三方专业的排液公司就能依靠现场作业力量解决快速排液问题。

技术实现思路

1、本实用新型的目的就是为了克服现有技术和生产运行中存在的上述缺陷,设计了的一种油水井酸化压裂专用排液装置(下称排液装置)。

2、本实用新型技术方案:针对传统排液方式的不足和生产实际的需要,设计出一套能够与酸化压裂管柱相配合的一体化的排液装置,在往待酸化压裂的油水井下酸化压裂管柱时配套一起下入。待酸化压裂施工完成后,需要排液时,从酸化压裂管柱里投入固定阀和游动阀,建立抽油泵的抽吸和排除通道,由现场的作业施工设备上下活动酸化压裂管柱来让该装置实现泵抽工作。这样就可按计划迅速完成,不需要外协设备和专门的施工队伍,该技术能实现压裂酸化后快速排液,具有作业周期短,作业设备直接完成,不需要等待和安装专门的排液设备的优势。

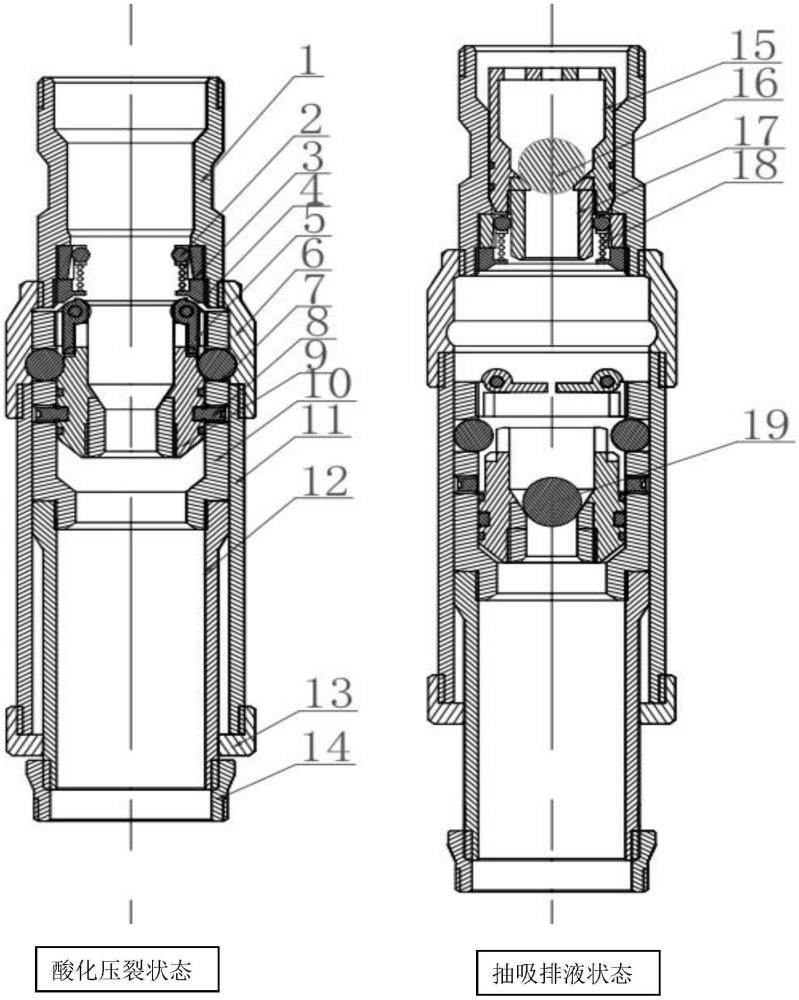

3、该酸化压裂排液一体化装置由:上接头(1)、游动凡尔锁球(2)、变径锁套(6)、固定凡尔座锁球(7)、安全销钉(8)、固定凡尔座(9)、泵筒密封接头(10)、外泵筒(11)、内泵筒(12)、外泵筒挡环(13)、内泵筒下接头(14)、游动凡尔罩(15)、游动凡尔球(16)、游动凡尔内密封管(17)、弹簧(18)、固定凡尔球(19)、几部分组成。(见图1所示)

4、上述装置还包括,锁爪支撑环(3)、游动凡尔密封环(4)、固定凡尔罩(5)。

5、连接方式为:上接头(1)上部连接油管,下部连接变径锁套(6)上部、变径锁套(6)下部连接外泵筒(11)、外泵筒(11)下部连接外泵筒挡环(13)上部;泵筒密封接头(10)下部连接内泵筒(12)上部、内泵筒(12)下部连接内泵筒下接头(14)上部,内泵筒下接头(14)下部连接油管;固定凡尔座(9)在固定凡尔座锁球(7)和安全销钉(8)的锁定作用下固定在泵筒密封接头(10)内,只有投入固定凡尔球(19)后才能开启工作状态;游动凡尔罩(15)与游动凡尔内密封管(17)螺纹连接。其他的连接方式也为螺纹连接。

6、本实用新型工作原理是:该装置把第三方专业抽吸排液公司的工作内容转移到酸化压裂管柱上来,简化作业工序和作业程序,将该排液装置连接到酸化压裂管柱上,在实施酸化压裂作业时一起下入油井。在酸化压裂施工完成后,需要排出酸化压裂液时,投入固定凡尔球19后,从地面向酸化压裂管柱内加压,当油套环空压力差(即油管内压力与油管外油井套管之间的压力差)大于2-3兆帕时,固定凡尔座9就连同固定凡尔球19一起被往下压,进而会剪断固定凡尔座9上的安全销钉8,而后继续下行,直至到达泵筒密封接头10下端面台阶处。这时由于固定凡尔座9往下移动,固定凡尔座锁球7就向筒内滚动,失去固定作用,从而让变径锁套6和泵筒密封接头10可以进行上下相对运动。外泵筒11与变径锁套6螺纹连接,内泵筒12与泵筒密封接头10螺纹连接,从而让内外泵筒可以实现上下运动;之后再投入游动凡尔罩15,游动凡尔球16,游动凡尔内密封管17的组合体,同样从地面酸化压裂管柱内加压,当油套环空压力差大于2-3兆帕时即可完成游动凡尔内密封管17的组合体的固定,完成抽吸排液准备工作。

7、排液工作开始后,上提酸化压裂管柱,外泵筒11随上提酸化压裂管柱一起往上运动,内泵筒12与下面的酸化压裂管柱在酸化压裂管柱封隔器的作用下保持不动,内外泵筒内就产生负压,让固定凡尔球19向上打开,游动凡尔球16向下关闭,地层内需要排出的酸化压裂液就进入到排液装置由凡尔球19和凡尔球16形成的空腔内(下称装置内腔),同时游动凡尔球16以上的液体就被排出到地面。下放酸化压裂管柱,固定凡尔球19关闭,游动凡尔球16打开,地层内的酸化压裂液就不能进入排液装置内腔,这时在上部酸化压裂管柱的重力作用下就把装置内腔的酸化压裂液挤压到游动凡尔球16以上,待酸化压裂管柱上行时,液体即被排出到地面。

8、本实用新型的有益效果:

9、1、作业周期短,作业设备直接完成,不需要等待和安装专门的排液设备;

10、2、效率高,主要是该装置排量大,相当于油田70mm以上大泵抽吸;

11、3、成本低,不需要专门的设备搬迁和配套费用,由现场作业设备和作业施工人员就可完成;

12、4、操作简单等优点。

技术特征:

1.一种酸化压裂排液一体化装置,其特征在于:由上接头(1)、游动凡尔锁球(2)、变径锁套(6)、固定凡尔座锁球(7)、安全销钉(8)、固定凡尔座(9)、泵筒密封接头(10)、外泵筒(11)、内泵筒(12)、外泵筒挡环(13)、内泵筒下接头(14)、游动凡尔罩(15)、游动凡尔球(16)、游动凡尔内密封管(17)、弹簧(18)、固定凡尔球(19)组成。

2.如权利要求1所述的装置,其特征在于,所述装置还包括,锁爪支撑环(3)、游动凡尔密封环(4)、固定凡尔罩(5)。

3.如权利要求1或2所述的装置,其特征在于,上接头(1)上部连接油管,下部连接变径锁套(6)上部、变径锁套(6)下部连接外泵筒(11)、外泵筒(11)下部连接外泵筒挡环(13)上部;泵筒密封接头(10)下部连接内泵筒(12)上部、内泵筒(12)下部连接内泵筒下接头(14)上部,内泵筒下接头(14)下部连接油管;固定凡尔座(9)在固定凡尔座锁球(7)和安全销钉(8)的锁定作用下固定在泵筒密封接头(10)内,游动凡尔罩(15)与游动凡尔内密封管(17)螺纹连接。

4.如权利要求3所述的装置,其特征在于,所述连接为螺纹连接。

技术总结

本技术公开了一种酸化压裂排液一体化装置,主要由上接头、游动凡尔锁球、锁爪支撑环、游动凡尔密封环、固定凡尔罩、变径锁套、固定凡尔座锁球、安全销钉、固定凡尔座、泵筒密封接头、外泵筒、内泵筒、外泵筒挡环、内泵筒下接头、游动凡尔罩、游动凡尔球、游动凡尔内密封管、弹簧和固定凡尔球组成。该装置与酸化压裂管柱一起下入需要酸化压裂的油水井,实现与酸化压裂管柱一体化作业,等酸化压裂施工完成后,需要排液时再从酸化压裂管柱里投入固定阀和游动阀,建立抽吸泵的抽吸和排除通道,由现场的作业施工设备上下活动酸化压裂管柱就可让该装置实现泵抽工作。该装置具有结构简单,抽吸效率比较高,作业成本或费用较低,施工方便的特点。

技术研发人员:刘广春,王伟,陈晓军,朱卫华,张鹏,李芳鹏,王联合,徐荣恩

受保护的技术使用者:卡拉库杜科油田有限责任公司

技术研发日:20230706

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!