带钻杆螺纹预紧力卸载功能的旋切盾非开挖设备

本技术涉及非开挖施工,具体涉及一种带钻杆螺纹预紧力卸载功能的旋切盾非开挖设备。

背景技术:

1、非开挖施工是指利用各种岩土钻探设备,直接更换和修复各种地下管道,不会阻碍交通、破坏绿地和植被。因非开挖施工技术具备环境影响小、占地面积小、施工周期短、对交通影响小等诸多优势,目前已被大范围推广使用。

2、水平导向式顶拉钻设备是市政管网非开挖施工的常用设备之一,其施工过程是:将钻机主体下放至竖向检修井后,钻机利用长钻杆在地下预钻出水平孔,然后再长钻杆的另一端(另一个检修井内)连接扩孔钻头,随后钻机将扩孔钻头从水平孔拖回,使水平孔扩大至所需孔径,即可实现管网非开挖施工。

3、顶拉钻设备在非开挖施工现场具体应用时,往往还涉及起重设备、液压动力装置等,起重设备用于完成钻机主体向检修井内的取放安装,液压动力装置主要为钻机提供液压动力。在现有技术中,顶拉钻设备本体、起重设备以及液压动力装置的体积均比较臃肿,设备转运困难、费时费力,且不便于现场组装和使用,严重制约着非开挖施工的施工效率。

4、如:cn112943281a公开了一种水平导向式顶拉钻机成套设备及施工方法,其包括钻机、激光指向系统、铺管组件和液压动力站,钻机包括机台,机台上设有滑轨,滑轨上设有滑台,滑台上设有第一驱动组件,滑台上还设有放置块,放置块的前端面上设有法兰盘和第二驱动组件,机台的顶部还设有夹持组件,激光指向系统包括第一支架和第二支架,第一支架的顶部接有激光器,第二支架的顶部接有显示屏,铺管组件包括扩孔器、拉杆、拉管头、压板、顶管油缸和连杆。该发明将钻机和铺管组件采用分体式结构设置,并通过设置激光指向系统来辅助对管道的铺设,但仍存在上述设备转运困难、费时费力,且不便于现场组装和使用的问题。

5、再如:cn111622771a公开了一种顶拉钻管及包含其的施工设备,其包括反向钻头、前端固定帽、传力短杆、后锚顶板及锁定装置;反向钻头后侧设有铰接头;前端固定帽包括与反向钻头的铰接头连接的前端固定部及位于后端中部的后端固定部;传力短杆包括用于与前端固定帽后端固定部连接的短杆前固定部及位于传力短杆后端的短杆后固定部,短杆后固定部用于与另一传力短杆的短杆前固定部连接或与锁定装置连接;锁定装置将后锚顶板锁定至传力短杆上,锁定装置对后锚顶板产生面向前端固定帽方向的锁紧力,后锚顶板与前端固定帽之间形成了容纳自锁承插管的容纳空间。但该设备存在施工效率低的问题。

6、又比如:《顶拉管施工技术在排水管网工程中的应用》,李雷,内江科技[j]公开了一种顶拉管配套管材,该管材一端为承口一端为插口,承口内侧和插口外侧有圈纹和密封圈,它集中了以往管材的优点而摒弃了缺点,主要体现在以下方面:①具有实壁管的性能;②非热熔连接,无接口内翻边;③非电熔连接,井下有水环境不影响施工;④管道较短且轻便,在小空间也方便安装,管节长度有50mm,1000mm等,可订制;⑤接口紧密,无渗漏;⑥接口自锁,抗震抗剪,不脱节;⑦管道连接后整体具有柔性,可以适应不均匀沉降。顶拉管施工工艺总体可分五步:前期准备→制作井位→定向钻导向→管道安装→管道顶拉。但上述施工技术在实际应用中仍存在设备现场使用不便、以及施工效率低。

7、因此,亟待提出一种适合工程实际的车载式非开挖施工装备和工艺方法。

技术实现思路

1、有鉴于此,本实用新型提供一种带钻杆螺纹预紧力卸载功能的旋切盾非开挖设备,具备现场使用方便、组合式钻杆装卸便利、以及施工效率高的优势。

2、为实现上述目的,本实用新型技术方案如下:

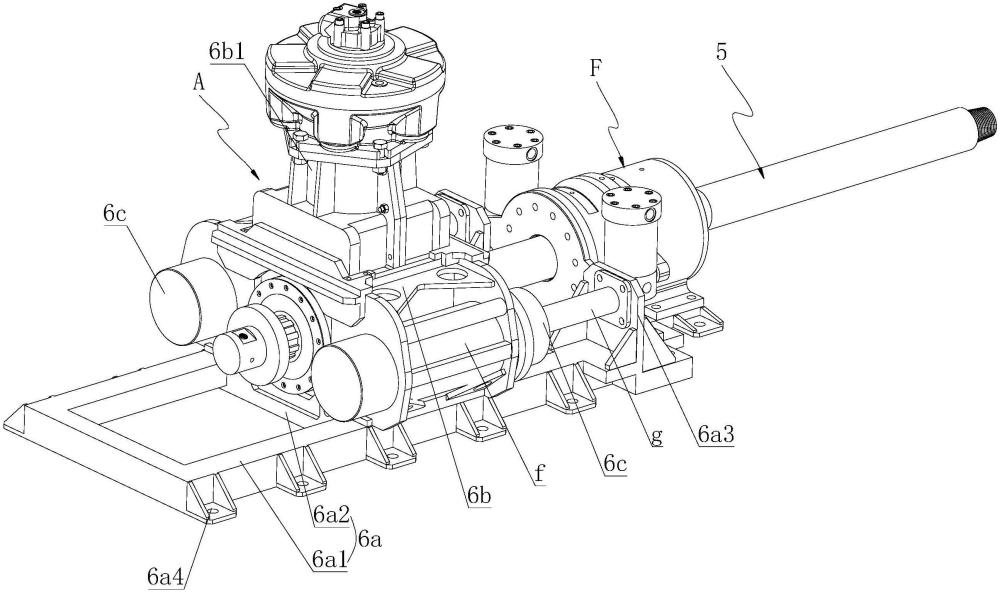

3、一种带钻杆螺纹预紧力卸载功能的旋切盾非开挖设备,包括钻机以及设置于钻机前端的螺纹松紧器,其关键在于:

4、所述钻机包括平支架、滑动装配在平支架上的基体、以及驱动基体往复滑动的液压油缸,所述基体内装配有空心轴套以及用于驱动所述空心轴套转动的驱动装置,所述空心轴套连接有组合式钻杆,所述组合式钻杆包括依次螺纹连接的传动段以及若干数量的拼接段,所述传动段以滑动花键方式套设于所述空心轴套内部,所述传动段两端固设有限位部件,用以限制传动段的滑动范围;

5、所述螺纹松紧器包括固定在所述平支架前部的底板,所述底板上设置有第一夹具和第二夹具,所述第一夹具和第二夹具各设有一个中心通孔,所述拼接段贯穿该中心通孔,所述第一夹具和第二夹具均用于将拼接段夹紧在对应的中心通孔内;其中,所述第一夹具固定装配在底板上,第二夹具转动装配在底板上,第二夹具配置有旋转驱动器,旋转驱动器用于驱动第二夹具绕拼接段的中心线旋转。

6、优选的,所述第一夹具包括固定装配在底板上的第一座体,该第一座体具有所述中心通孔以及沿该中心通孔周向环绕的安装腔室,所述中心通孔一端设有沿其周向阵列分布的装配缺口,装配缺口内安装有能够沿中心通孔径向滑动的第一夹持块,所述安装腔室内装配有能够沿中心通孔轴向滑动的第一活塞,所述第一活塞往复滑动能够迫使第一夹持块沿中心通孔径向往复移动。

7、优选的,所述第一活塞对应装配缺口的位置设有滑接槽,该滑接槽相对于中心通孔中心线倾斜设置,所述第一夹持块设有与所述滑接槽滑动套接的滑接块。

8、优选的,所述第一活塞具有环状部,所述安装腔室对应环状部两侧的空间内分别设有第一油孔和第二油孔。

9、优选的,所述第二夹具包括装配在底板上的第二座体,该第二座体具有所述中心通孔以及沿该中心通孔周向环绕的安装腔室,所述中心通孔一端设有沿其周向阵列分布的装配缺口,装配缺口内安装有能够沿中心通孔径向滑动的第二夹持块,所述安装腔室内装配有能够沿中心通孔轴向滑动的第二活塞,所述第二活塞往复滑动能够迫使第二夹持块沿中心通孔径向往复移动。

10、优选的,所述第二座体包括第二套环以及固定在第二套环两端的第三端板和第四端板,所述第三端板中部具有伸入第二套环内部的第二套筒,所述中心通孔由第二套筒内部空间围成。

11、优选的,所述底板上固定安装有套环座,所述第二套环转动装配在套环座内,所述第三端板和第四端板分别位于套环座两端,所述旋转驱动器能够通过第三端板和/或第四端板驱动第二夹具转动。

12、优选的,所述套环座下部对称设置有左铰接座和右铰接座,所述旋转驱动器包括第一液压缸和第二液压缸;

13、其中,所述第一液压缸的活塞杆铰接在所述左铰接座上,缸座铰接在第三端板和第四端板的一端;第二液压缸的活塞杆铰接在所述右铰接座,上,缸座铰接在所述第三端板和第四端板的另一端。

14、优选的,所述组合式钻杆前端可拆卸地装配有钻头,所述钻头周向阵列设置有圆形锯片,圆形锯片的旋切方向与钻头进给方向平行,且圆形锯片至少部分突出于钻头外表面,所述钻头一端被构造成锥形结构,另一端设有液压马达,液压马达用于驱动各个所述圆形锯片转动。

15、优选的,所述钻头内转动安装有四根呈正方形四点布置的锯片轴,四根所述锯片轴的中心线均位于钻头圆形截面的割线方向上,各个所述圆形锯片一一对应地固套在四根所述锯片轴上;所述钻头内转动安装有一根沿其中心线方向布置的中心传动轴、以及四根沿其径向方向布置的径向传动轴,四根所述径向传动轴外端一一对应地与四根所述锯片轴动力衔接,内端均与中心传动轴动力衔接;所述液压马达通过联轴器与中心传动轴同轴动力连接。

16、与现有技术相比,本实用新型的有益效果是:

17、1、钻机前部集成的螺纹松紧器能够辅助钻机完成组合式钻杆的螺纹连接和卸载工作,具有可靠性高、使用方便的优势。

18、2、钻杆的传动段采用滑动花键方式连接在空心轴套内,并在基体侧部对应钻杆穿出的位置设置限位部件来对钻杆进行轴向定位,相较于传统设备,简化了钻机的结构紧凑度,更容易下放安装至检修井内,可实现不对检查井进行扩宽和改造下实施管道非开挖施工。具备结构简单、传动效率高、紧凑型好、以及现场施工效率高等诸多优点。

19、3、基于钻机及钻杆前部钻头的结构组成,旋切盾非开挖设备集成有旋转、切割、盾构等综合性功能,无需扩孔即可执行非开挖维修或新建施工。

- 还没有人留言评论。精彩留言会获得点赞!