一种杆式接力减载深抽装置的制作方法

本技术涉及一种油田用的抽油装置,具体是一种杆式接力减载深抽装置。

背景技术:

1、油田用的往复式有杆泵抽油装置,包括抽油机、抽油杆、抽油泵、油管,抽油机安装在地面,抽油杆、抽油泵、油管安装在油井的井筒中,抽油机通过抽油杆带动抽油泵往复运动将井下原油抽至地面。在深井、超深井采用往复式有杆泵抽油中(深抽、超深是指将泵下到千米之下甚至几千米之下抽油),抽油机、抽油杆、抽油泵、油管承受的载荷大,抽油杆、油管弹性伸缩所产生的冲程损失大,抽油泵活塞与泵筒之间的间隙漏失量大,泵效及系统效率低,下部抽油杆失稳弯曲所带来的断脱、偏磨问题突出,下部油管、抽油杆、抽油泵的寿命短。

2、为此,技术人员研究了接力减载深抽装置,如中国专利申请2023100430598(名称:一种往复式有杆泵接力减载深抽装置),用于解决上述技术问题。但现有的接力减载深抽装置都是管式的,它的泵筒是随油管下入,不能随抽油杆起下,它下部抽油的泵也只能是管式泵,起下抽油泵时都要起下油管,使其作业工作量大,作业时间长,费用高。

技术实现思路

1、本实用新型的目的是设计一种杆式接力减载深抽装置,克服现有技术存在的问题,减少起下生产管柱的作业工作量,缩短修井时间,降低修井费用。

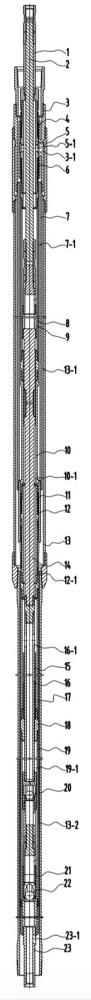

2、本实用新型的目的是这样实现的:包括减载上泵筒、减载上活塞、呼吸接头、上密封、密封轴、下密封、隔离管、减载下泵筒、减载下活塞、出口管、密封插座、杆式密封体、外筒、连接杆、上泵筒、上柱塞、连接管、变径接头、下泵筒、排出阀、下活塞、进油阀、联通接头,减载上活塞的外径小于减载下活塞的外径,减载上泵筒安装在密封轴上,密封轴上有内呼吸孔,密封轴上安装上密封、下密封,上密封处于所述的内呼吸孔之上,下密封处于所述的内呼吸孔之下,密封轴下部与减载下泵筒的上部连接,减载上活塞的下部与减载下活塞的上部连接,减载上泵筒1套装在减载上活塞外,减载上泵筒与减载上活塞配合密封,减载下泵筒套装在减载下活塞外,减载下泵筒与减载下活塞配合密封,连接杆的上部与减载下活塞的下部连接,连接杆的下部与上柱塞的上部连接,出口管的上部与减载下泵筒的下部连接,出口管的下部与杆式密封体上部连接,连接管的上部与杆式密封体的下部连接,上泵筒套装在上柱塞外,上泵筒与上柱塞配合密封,上泵筒、连接管的下部与变径接头的上部连接,上柱塞之下依次连接排出阀、下活塞、联通接头,下活塞上安装进油阀,下泵筒套装在下活塞外,下泵筒与下活塞配合密封,下泵筒的上部与变径接头的下部连接,下泵筒与上泵筒的泵径不同,使其形成进油腔,联通接头有进油联通孔,出口管上有出液口,上柱塞的上部有联通孔,上柱塞与下活塞之间有进排孔,井液能通过所述的进排孔进入到所述的进油腔内,再由所述的进油腔经所述的进排孔排至上柱塞内,隔离管的上部与呼吸接头的下部连接,密封插座的上部与隔离管的下部连接,呼吸接头上有外呼吸孔,外筒的上部与呼吸接头的外部连接,连接点处于所述的外呼吸孔之上,隔离管的外壁与外筒的内壁之间形成上呼吸道,呼吸接头、隔离管、外筒安装于抽油管柱的井口与抽油泵之间,减载上泵筒、减载上活塞、上密封、密封轴、下密封、减载下泵筒、减载下活塞、出口管、杆式密封体、连接杆、上泵筒、上柱塞、连接管、变径接头、下泵筒、排出阀、下活塞、进油阀、联通接头组成的芯体安装于呼吸接头、隔离管、外筒内,密封轴处于呼吸接头内,杆式密封体处于密封插座内,杆式密封体的外壁与密封插座的内壁之间保持密封,隔离管的内壁与减载下泵筒的外壁之间形成环形出液通道,所述的环形出液通道通过所述的出液口、联通孔与上柱塞的内通孔相通,所述的环形出液通道的上部通过呼吸接头的侧边竖通道与连接在呼吸接头上部的油管相通,下泵筒的外壁与外筒的内壁之间形成下呼吸道,所述的上呼吸道与所述的下呼吸道相通,所述的内呼吸孔与所述的外呼吸孔相通,上密封处于所述的外呼吸孔之上,下密封处于所述的外呼吸孔之下,使减载上泵筒的下部和减载下泵筒的上部只与下呼吸道的下部相通,下呼吸道的下部处于所述的进油联通孔处。

3、本实用新型的有益效果是:本实用新型安装在井口至抽油泵之间的油管、抽油杆上,能减小安装在本实用新型之下的抽油泵的冲程损失和间隙漏失量,提高抽油泵的泵效。本实用新型能与杆式抽油泵配套,在进行接力减载深抽时,如要检泵,只需要提抽油杆就能把泵筒、活塞、阀件提出进行检修不需要提出油管,与现有接力减载深抽技术相比,能减少起下油管的作业工作量,缩短修井时间,降低修井费用,具有显著的经济效益。

技术特征:

1.一种杆式接力减载深抽装置,包括减载上泵筒(1)、减载上活塞(2)、呼吸接头(3)、上密封(4)、密封轴(5)、下密封(6)、隔离管(7)、减载下泵筒(8)、减载下活塞(9)、出口管(10)、密封插座(11)、杆式密封体(12)、外筒(13)、连接杆(14)、上泵筒(15)、上柱塞(16)、连接管(17)、变径接头(18)、下泵筒(19)、排出阀(20)、下活塞(21)、进油阀(22)、联通接头(23),其特征是:减载上活塞(2)的外径小于减载下活塞(9)的外径,减载上泵筒(1)安装在密封轴(5)上,密封轴(5)上有内呼吸孔(5-1),密封轴(5)上安装上密封(4)、下密封(6),上密封(4)处于所述的内呼吸孔(5-1)之上,下密封(6)处于所述的内呼吸孔(5-1)之下,密封轴(5)下部与减载下泵筒(8)的上部连接,减载上活塞(2)的下部与减载下活塞(9)的上部连接,减载上泵筒(1)套装在减载上活塞(2)外,减载上泵筒(1)与减载上活塞(2)配合密封,减载下泵筒(8)套装在减载下活塞(9)外,减载下泵筒(8)与减载下活塞(9)配合密封,连接杆(14)的上部与减载下活塞(9)的下部连接,连接杆(14)的下部与上柱塞(16)的上部连接,出口管(10)的上部与减载下泵筒(8)的下部连接,出口管(10)的下部与杆式密封体(12)上部连接,连接管(17)的上部与杆式密封体(12)的下部连接,上泵筒(15)套装在上柱塞(16)外,上泵筒(15)与上柱塞(16)配合密封,上泵筒(15)、连接管(17)的下部与变径接头(18)的上部连接,上柱塞(16)之下依次连接排出阀(20)、下活塞(21)、联通接头(23),下活塞(21)上安装进油阀(22),下泵筒(19)套装在下活塞(21)外,下泵筒(19)与下活塞(21)配合密封,下泵筒(19)的上部与变径接头(18)的下部连接,下泵筒(19)与上泵筒(15)的泵径不同,使其形成进油腔(19-1),联通接头(23)有进油联通孔(23-1),出口管(10)上有出液口(10-1),上柱塞(16)的上部有联通孔(16-1),上柱塞(16)与下活塞(21)之间有进排孔,井液能通过所述的进排孔进入到所述的进油腔(19-1)内,再由所述的进油腔(19-1)经所述的进排孔排至上柱塞(16)内,隔离管(7)的上部与呼吸接头(3)的下部连接,密封插座(11)的上部与隔离管(7)的下部连接,呼吸接头(3)上有外呼吸孔(3-1),外筒(13)的上部与呼吸接头(3)的外部连接,连接点处于所述的外呼吸孔(3-1)之上,隔离管(7)的外壁与外筒(13)的内壁之间形成上呼吸道(13-1),呼吸接头(3)、隔离管(7)、外筒(13)安装于抽油管柱的井口与抽油泵之间,减载上泵筒(1)、减载上活塞(2)、上密封(4)、密封轴(5)、下密封(6)、减载下泵筒(8)、减载下活塞(9)、出口管(10)、杆式密封体(12)、连接杆(14)、上泵筒(15)、上柱塞(16)、连接管(17)、变径接头(18)、下泵筒(19)、排出阀(20)、下活塞(21)、进油阀(22)、联通接头(23)组成的芯体安装于呼吸接头(3)、隔离管(7)、外筒(13)内,密封轴(5)处于呼吸接头(3)内,杆式密封体(12)处于密封插座(11)内,杆式密封体(12)的外壁与密封插座(11)的内壁之间保持密封,隔离管(7)的内壁与减载下泵筒(8)的外壁之间形成环形出液通道(7-1),所述的环形出液通道(7-1)通过所述的出液口(10-1)、联通孔(16-1)与上柱塞(16)的内通孔相通,所述的环形出液通道(7-1)的上部通过呼吸接头(3)的侧边竖通道与连接在呼吸接头(3)上部的油管相通,下泵筒(19)的外壁与外筒(13)的内壁之间形成下呼吸道(13-2),所述的上呼吸道(13-1)与所述的下呼吸道(13-2)相通,所述的内呼吸孔(5-1)与所述的外呼吸孔(3-1)相通,上密封(4)处于所述的外呼吸孔(3-1)之上,下密封(6)处于所述的外呼吸孔(3-1)之下,使减载上泵筒(1)的下部和减载下泵筒(8)的上部只与下呼吸道(13-2)的下部相通,下呼吸道(13-2)的下部处于所述的进油联通孔(23-1)处。

技术总结

一种杆式接力减载深抽装置,包括减载上泵筒、减载上活塞、呼吸接头、上密封、密封轴、下密封、隔离管、减载下泵筒、减载下活塞、出口管、密封插座、杆式密封体、外筒、连接杆、上泵筒、上柱塞、连接管、变径接头、下泵筒、排出阀、下活塞、进油阀、联通接头,安装在井口至杆式抽油泵之间的油管、抽油杆上,能减小安装在本技术之下的抽油泵的冲程损失和间隙漏失量,提高抽油泵的泵效。本技术能与杆式抽油泵配套,在进行接力减载深抽时,如要检泵,只需要提抽油杆就能把泵筒、活塞、阀件提出进行检修不需要提出油管,与现有接力减载深抽技术相比,能减少起下油管的作业工作量,缩短修井时间,降低修井费用,具有显著的经济效益。

技术研发人员:熊兴菊

受保护的技术使用者:山东恒泰举升石油科技有限责任公司

技术研发日:20230924

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!